汽车全塑前端模块试验概述

2020-03-17方文辉黎民张大威季刚

方文辉 黎民 张大威 季刚

(观致汽车有限公司研究院)

汽车前端模块是重要的结构件,任何车型的前端模块结构设计,从选材到布置,再到CAE 分析,必须满足对应的设计要求和产品验证要求。如果设计要求和产品验证要求不明确,不仅会出现NVH 问题,还会严重影响到使用寿命和安全等功能。目前,对全塑前端模块的设计性能分析及材料应用的研讨内容较多,但对全塑前端模块开发后期的产品实物性能及功能分析较少。文章不仅从全塑前端模块的产品性能角度,而且从其功能角度阐述了对应的试验要求和方法,为全塑前端模块的开发提供了检测依据。

1 试验要求及准备

1.1 试验要求

汽车前端模块的试验要求如下。

1)前端模块和所有附加零件需要安装在标准工装上进行。

2)必须使用量产材料和量产工艺生产的产品进行所有的试验。

3)试验工装需要根据系统接口和边界进行设计并确保已得到认可。

4)使用的测量设备的精度必须比测量值公差高10 倍。

5)除非另有说明,所有零部件都需要按照装配指导或图纸中标注的相应扭矩安装并拧紧。

6)在任何试验开始之前,必须有正式的零部件尺寸测量报告,以确保使用合格的零部件进行试验。

7)按照前端模块系统的装配和拆卸指导,组装和拆卸前端模块系统的所有部件(特殊情况不可拆卸的除外),执行5 个完整循环后,不得出现破裂或裂缝等缺陷。所有安装点在执行完拆装循环后,必须能承受紧固扭矩。

8)所有试验项目必须满足国家标准、法律、环境保护法规和工业安全的要求。

1.2 试验准备

试验应在认可的试验室进行。所有的试验样品需要在试验之前在室温条件下放置24 h。试验之前,测量前端模块的间隙和面差。试验之后,将前端模块取出,放置直到室温达到(23±2)℃,测量间隙和面差。在试验开始之前,相应的试验计划包括试验顺序、日期、位置和责任。

1.3 试验报告

试验报告包括的资料有:

1)零件号(及版本)、图纸号(及版本)、材料信息。

2)参考使用的标准、试验方法及试验设备说明。

3)零部件说明文件或图片、制造商、生产日期及地点、样件接收日期、批准状态、样件数量、试验开始及结束日期。

4)提供试验之前、试验期间和试验之后的照片文档。如果结果通过图表体现,也须包含在报告中。试验报告中必须提供所有试验零件的材料特性。

5)提供评价结果,任何不符合要求的内容须包含在报告中。

2 试验方法

2.1 性能试验

2.1.1 耐低温性能

该试验通过检查低温下产品的尺寸变化情况,确保满足前端模块系统的功能。在空气循环烘箱中根据以下参数进行试验,试验过程持续52 h:

1)在温度为23 ℃、相对湿度为50%的条件下,保持2 h;

2)温度循环:在-30 ℃温度下保持24 h;

3)在温度为23 ℃、相对湿度为50%的条件下,保持24 h;

4)温度变化速率:温度变化速率为1 ℃/min 时,耗时2 h。

试验后,样件表面没有损坏、翘曲、凹陷、裂缝、发泡、剥落或其它缺陷。零部件无明显变形,没有任何部分分离、断裂或弹出。检查无明显异常噪声,紧固件没有扭矩损失,没有零部件功能失效,满足检测标准的间隙和面差要求。

2.1.2 气候循环试验

检测前端模块在交替的气候周期下的尺寸变化,确保在其整个生命周期内的耐用性和功能性。该试验模拟了温度和相对湿度对前端模块的影响。试验持续226 h:

1)在温度为23 ℃和相对湿度为50%的条件下,保持2 h。

2)气候周期:相对湿度为85%、温度为40 ℃条件下保持5 h,相对湿度为95%、温度为60 ℃条件下,保持5 h。

3)温度循环:在Tmax1条件下保持8 h,温度为-30 ℃条件下,保持8 h。

4)在温度为23 ℃和相对湿度为50%的条件下24 h 调节。

温度和相对湿度的气候循环变化过程必须在0.5 h内完成。温度循环过程中的温度变化必须在2 h 内完成。循环周期,如图1 所示。

图1 汽车前端模块的气候循环图

试验后,样件表面没有损坏、翘曲、凹陷、裂缝、发泡、剥落或其它缺陷。零部件无明显变形,没有任何部分分离,无断裂或弹出,检查无异常噪声,没有扭矩损失,没有零部件功能失效,满足间隙和面差的要求。

2.1.3 耐高温性能

该试验通过检查高温下零部件的尺寸变化来确保前端模块系统的功能。试验过程持续52 h:

1)在温度为23 ℃、相对湿度为50%的条件下,保持2 h;

2)温度循环:在105 ℃温度下保持24 h;

3)在温度为23 ℃,相对湿度为50%的条件下,保持24 h;

4)温度变化速率:温度变化率为1 ℃/min,耗时2 h。

试验后,样件表面没有损坏、翘曲、凹陷、裂缝、发泡、剥落或其它缺陷。零部件无明显变形,没有任何部分分离、断裂或弹出。拆卸检查无异常噪声,紧固件没有扭矩损失,满足检测标准的间隙和面差要求。

2.1.4 耐热老化性能

检测在高温条件下,材料随着使用时间的推移,产品性能的变化状况,以确保产品使用的耐用性和可靠性。在空气循环烘箱中,温度为90 ℃,持续时间为500 h。要求试验后,产品形状、尺寸、外观、颜色和表面状态无明显变化,即目测表面没有断裂、剥落、龟裂、发泡、翘曲、凹陷、软化、硬化、斑点、变色等其它缺陷。

2.1.5 耐冲击性能

模拟车辆在冬季温度较低或夏季温度较高的情况下,受到石子等物体冲击后,验证前端模块系统的状态。在-30 ℃<T<80 ℃条件下,用直径为(50±1)mm、质量为(510±1)g 的钢球,从距离被冲击面400 mm 的高处进行自由落体,冲击前端模块总成的左、中、右三部位。

要求试验后,产品没有出现开裂、折断、剥离和永久变形等现象。没有任何部分分离、断裂或弹出,没有零部件功能损坏,没有扭矩损失。

2.1.6 耐化学试剂

模拟车辆整车前端在接触化学试剂后,验证前端模块系统相关零部件所受到的影响,确保前端模块系统的功能。

第1 类试验试剂:玻璃清洁剂、抛光蜡、异丙醇、除虫剂、柏油清洁剂、漆面清洁剂、工业去污剂。

按照点滴法进行试验:试验温度为40 ℃。将1 滴(或0.2 g)试验介质滴落在样件表面,防止受测表面发生偏转。玻璃清洁剂试验时间为1 h,其它试剂试验时间为10 min。之后用无绒毛布擦干表面,并干燥样品。

第2 类试验试剂:制动液、防冻液、变速箱油、发动机油。

按照浸泡法进行试验:试验温度为40 ℃。用试验试剂填充试验容器,将试验样件的一半浸泡在试验试剂中,试验时间为10 min。从试剂中取出样件,用水冲洗干净,之后用无绒毛布擦干表面,并干燥样品。

用测试布擦拭试验样件对应的试验部位,不允许有颜色痕迹,产品表面不允许出现任何可视变化,不允许有软化龟裂、剥离、发白、斑点、颜色显著变化等缺陷,允许轻微失光。

2.1.7 盐雾试验

测验整车恶劣环境下的前端模块系统抗腐蚀能力,确保前端模块系统的功能。

1)金属涂层零件。

a.干区外漏区域:按照EN ISO 9227 进行240 h NSS 盐雾试验;

b.湿区非外漏区域:按照EN ISO 9227 进行480 h NSS 盐雾试验;

c.湿区外漏区域:按照ISO 9227 进行720 h NSS 盐雾试验。

2)有机涂层零件。

干区外漏区域: 按照EN ISO 11997-1, cycle B(or VDA 621-415)进行3 个试验循环。潮湿外漏区域:按照EN ISO 11997-1,cycle B(or VDA 621-415)进行6 个试验循环。

其中1 个试验循环周期包括:

a.24 h 盐雾试验,温度为(35±2)℃;

b.8 h 置放于相对湿度为100%的湿热气候存放试验,温度为(40±2)℃;

c.16 h 标准气候,温度为(40±2)℃,相对湿度为(50±20)%;

d.8 h 置放于相对湿度为100%的湿热气候存放试验,温度为(40±2)℃;

e.16 h 标准气候,温度为(40±2)℃,相对湿度为(50±20)%;

f.8 h 置放于相对湿度为100%的湿热气候试验,温度为(40±2)℃;

g.16 h 标准气候,温度为(40±2)℃,相对湿度为(50±20)%;

h.8 h 置放于相对湿度为100%的湿热气候存放试验,温度为(40±2)℃;

i.16 h 标准气候,温度为(40±2)℃,相对湿度为(50±20)%;

j.48 h 标准气候,温度为(40±2)℃,相对湿度为(50±20)%;

无机涂层试验要求:无红锈产生。

有机涂层试验要求:

a.起层: 起层厚度≤2 mm,按照DIN EN ISO 4628-8 章节6.2 进行评估;

b.起泡:零件表面无气泡,按照DIN EN ISO 4628-2进行评估;

c.生锈:无金属基体腐蚀,腐蚀等级为Ri0 级,腐蚀面积比为0,按照DIN EN ISO 4628-3 进行评估。

2.1.8 燃烧性能

测验前端模块处于前机舱高温易燃环境下的阻燃性能。将试样水平地夹持在U 形支架上,在燃烧箱中用规定高度的火焰点燃试样的自由端15 s 后,确定试样上火焰是否熄灭,或何时熄灭,以及试样燃烧的距离和燃烧该距离所用的时间。试验装置及器具符合GB 8410—2006 中4.2 的规定。

目标要求:燃烧速率≤60 mm/min。

2.1.9 玻纤含量

测验塑料前端模块零部件中的玻纤含量,确保前端模块系统的性能和功能的实现。

按照ISO 3451-1:2019 中规定的方法执行,试样取5~10 g 粒料,煅烧温度为(600±25)℃,煅烧30 min,直至残余试样质量无变化。塑料零件玻纤含量满足在±2%范围内。

2.2 功能试验

2.2.1 机舱盖缓冲区域强度

测验正常关闭发动机盖及过关时,缓冲块接触部位的耐久强度。试验按照如下步骤进行:

1)在23 ℃的环境下,施加100 N 的力于缓冲块区域,进行5 000 次循环;

2)在-30 ℃的环境下,施加100 N 的力于缓冲块区域,进行2 500 次循环;

3)在80 ℃的环境下,施加100 N 的力于缓冲块区域,进行2 500 次循环;

4)在23 ℃的环境下,施加500 N 的力于缓冲块区域,进行10 次循环。

试验后,要求样件表面正常,无裂纹和破裂发生在施力区域。

2.2.2 机罩锁安装点刚度

测验常温极限情况下,机罩锁安装点在X,Z 方向的抗拉强度,确保其承载功能。

在室温为23~27 ℃,相对湿度为58%~71%的条件下,限制零件的6 个自由度,在零件对应机罩锁安装点位置施加1 600 N 的作用力,测量其变形量。要求刚度K>800 N/mm[1]37,即变形量≤2 mm。试验后,样件表面正常,无裂纹、破裂及变形。

2.2.3 大载荷锁扣拉力

测验机舱盖冲击耐久性,以防止前端模块功能失效。在室温为23~27 ℃,相对湿度为58%~71%的条件下,将前端框架总成装配到试验工装上,并对试验工装进行固定,限制前端模块系统的6 个自由度。在发动机盖锁扣处沿锁扣垂直向上方向(+Z 方向)瞬间施加4 kN 的拉力,测量变形量。

试验后,样件最大变形D<20 mm。锁体不得脱落、失效,前端支架不得出现材料或结构的损坏,允许有少量微裂纹[2]12。

2.2.4 冷却模块安装点刚度

测验整车状态冷却模块安装点的刚度,确保其承载功能。如中冷器独立安装,需单独进行试验。前端模块每个安装点为1 次试验。

1)Z 向刚度试验:在冷却模块的每个下安装点位置沿-Z 向,缓慢施加至450 N 的载荷;

2)X 向刚度试验:在散热器每个安装点单独沿+X/-X 向分别缓慢施加至200 N 的载荷。

纵向和垂直方向刚度目标值:K>425 N/mm[1]37-38,试验后,冷却模块安装点完好,前端模块框架无破裂、失效,无永久性变形和扭曲。

2.2.5 前大灯安装点刚度

模拟装车状态,测验前大灯在前端模块上安装点的刚度,确保其对前大灯的承载功能。

在室温为24~28 ℃,相对湿度为48%~63%条件下,将前端模块装配到试验工装上,并对试验工装进行固定,约束前端模块与车身连接的6 个自由度,在安装孔中心处分别施加X、Y、Z 向150 N 的载荷。

前端模块对应前大灯加载点的最大位移不超过1 mm[2]14。安装点完好,无破裂、失效、扭曲和永久性变形。

2.2.6 前保险杠支撑刚度

模拟装车状态,测验前保险杠安装点的刚度,确保其对前保险杠的承载功能[3]。

在室温为24~28 ℃、相对湿度为48%~63%的条件下,将前端模块装配到试验工装上,并对试验工装进行固定,约束前端模块与车身连接的6 个自由度,在前保险杠安装点处施加100 N 法向作用力。

前端模块对应前保险杠安装点处的最大变形量应<4mm。安装点完好,无破裂、失效、扭曲和永久性变形。

2.2.7 掌压刚度试验

模拟打开机舱盖后再进行机舱操作时,手掌按压在前端模块框架上部的承受力。常温下,上横梁4 个不同区域,60~100 mm 圆形面积上施加-Z 向的300 N 载荷。

-Z 向刚度≥300 N/mm(单区域加载),加载点的最大位移不超过1 mm。

2.2.8 扭转试验

测验常温极限情况下,抵抗整车前端整体扭转变形性能。温度为23 ℃条件下,将前端模块框架一侧固定(3 个方向固定:左侧/上部/下部),另外一侧沿中轴线进行±12°的扭转。

在前端模块框架左上角和右上角设计有前端上支架黑漆件时,需要进行纵向刚度的试验。负载方向,即前端上支架纵向自由度放开,其它点的自由度固定。

1)试验固定工装装配零件;

2)在零件上沿纵向方向实施200 N 的载荷,然后测量变形量。

刚度目标值K>120 N/mm,试验后,样件表面正常,无裂纹、破裂及变形,无材料和结构失效,但塑料部分允许有少量微裂纹。

2.2.9 固有频率试验

测定前端模块固有频率,避开整车共振频率。温度为23 ℃条件下,模拟实车装配状态,按照试验标准Q/GZ-TTS-0050—2019,利用锤击法或者激振器法进行试验[2]16。

试验要求:一阶模态≥50 Hz。

2.2.10 振动试验

前端模块系统在整车装配环境,长期频率振动或温度变化频率振动作用下,进行结构可靠性检验。前端模块按照整车防火墙前面区域的振动频率要求进行,表1 示出汽车前端模块振动频率。

表1 汽车前端模块振动频率表

试验步骤:

1)振动周期Z 方向(12 h),温度循环A;

2)气候循环测试根据上述2.1.2 要求进行;

3)振动循环Z 方向(12 h),温度循环A;

4)振动循环X 方向(8 h),温度循环B;

5)振动循环Y 方向(8 h),温度循环B。

在测试程序期间,测试部件必须安装在测试架上,不允许拆卸。气候循环试验连同测试架一起进行。

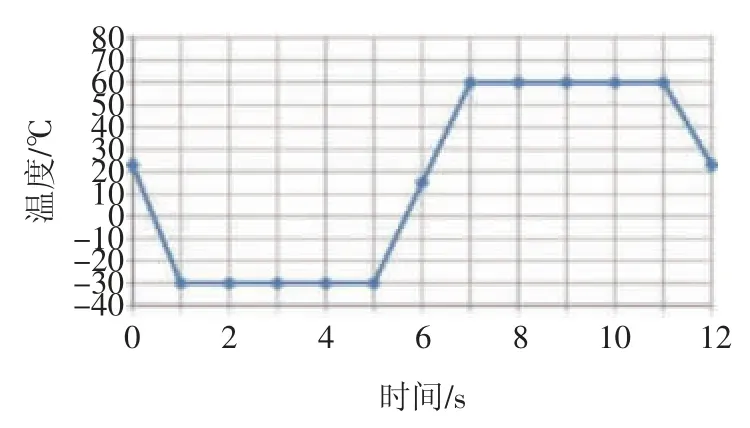

温度循环曲线A(如图2 所示):起始温度为23 ℃,在1 h 内冷却至-30 ℃,在-30 ℃下保持4 h,在2 h内升温至60 ℃,保持4 h,在1 h 内降至23 ℃。

图2 汽车前端模块振动试验的温度循环A 曲线图

温度循环曲线B(如图3 所示):起始温度为23 ℃;在1 h 内冷却至-30 ℃,在-30 ℃保持2 h,在2 h 内加热至60 ℃,保持2 h,在1 h 内降至23 ℃。

图3 汽车前端模块振动试验的温度循环B 曲线图

试验后,样件没有裂缝、起层、起泡或剥落的迹象,没有松散和异响。对于主要功能部件,必须对功能进行检查和记录。

2.2.11 嵌件牢固度试验

试验紧固件拉拔力和抗扭转的性能。用拔脱工具沿嵌件安装面垂直方向进行拔脱试验。用扭转力矩测量嵌件的抗扭转性能。

拉铆螺母最小破坏扭矩:直径为M6 的拉铆螺母≥11 N·m;直径为M8 的拉铆螺母≥23 N·m。最小拉拔力:直径为M6,M8 的拉铆螺母≥240 N。

2.2.12 机罩盖冲击耐久

测验机罩盖冲击耐久,以防止前端模块功能失效。当以5 次/min 开关循环的速率对机罩盖总成进行10 000 次循环试验。(5 000 次,20 ℃,相对湿度为98%;2 500 次,-20 ℃;2 500 次,60 ℃)。一次开闭循环同常规机罩盖冲击试验,将发动机盖开至离全关位置600 mm 高的地方;拆掉气弹簧。

试验后,锁的安装点完好,前端模块框架无破裂、失效,无永久性变形和扭曲。

3 结论

文章对汽车全塑前端模块的试验要求和方法进行了讨论,提出了相应的评价指标及各指标的推荐设计范围,完善了汽车全塑前端模块的耐久性和可靠性的评价体系,解决了全塑前端模块试验项目和要求不确定的问题。汽车全塑前端模块作为冷却模块的承载体,需要满足实际使用中不同方向上,各个装配在前端模块上的零件与前端模块紧固位置的强度和刚度的要求,还要满足不同碰撞工况下对车身的影响。全塑前端模块所处的发动机机舱环境,工况条件变化复杂,这就需要考察全塑前端模块的耐高温性能、高低温冲击性、耐热老化等性能。鉴于汽车前端模块工况的多样性,除了设计阶段通过CAE 分析验证外,还需要在实际工程实践中,进一步逐项进行产品样件的试验验证,有助于更好地提高汽车的耐久性和可靠性,最终提高汽车的安全性。