火电站SCR联合脱硝技术分析

2020-03-16沈洪洪任建兴刘岗任贵州刘育东

沈洪洪 任建兴 刘岗,2 任贵州 刘育东

(1上海电力大学能源与机械工程学院 上海 200090 2国电铜陵发电有限公司 安徽铜陵 244153)

选择性催化还原烟气脱硝技术 (简称SCR技术)[1]于20世纪70年代率先在日本运用。20世纪90年代,我国引进的SCR脱硝技术,具有结构简单、脱硝效率高、运行可靠、便于维护等优点。但是随着氮氧化物排放要求的日益增加,机组运行的工况复杂变化,单一的SCR脱硝技术已经完全不能满足工业发展的要求。据发改能源[2014]2093号文件《煤电节能减排升级与改造行动计划(2014-2020)》[2]中明确指出:重点推进现役燃煤发电机组大气污染物达标排放环保改造,燃煤发电机组必须安装高效脱硫、脱硝和除尘设施,未达标排放的要加快实施环保设施改造升级,确保满足最低技术出力以上全负荷、全时段稳定达标排放要求。SCR混合脱硝技术已经成为当下研究的热点。本文针对当前火电厂SCR混合脱硝技术进行了概述,旨在为工业生产中氮氧化物的脱除方式选择提供参考。

1 SCR脱硝技术

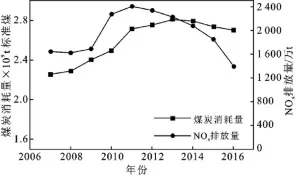

图1 2007~2016年我国煤炭耗量与NOx排放量

1.1 SCR技术应用于烟气脱硝现状

烟气污染物的主要来源为燃料的燃烧,这些燃料包括煤、焦炭、重油、柴油、煤气等。燃烧产生的NOx主要包括NO、NO2及少量氮的氧化物,NO排到大气中很快被氧化成NO2,NO和NO2都是有毒气体,其中,NO2的毒性更强,5倍于NO。NO2在日光作用下会产生新生态氧原子(NO2→NO+O),新生态氧原子在大气中将会引起一系列连锁反应并于未燃尽的碳氢化合物一起形成光化学烟雾,其毒性更强。因此,NOx等都能对人体健康及周围环境产生危害[3]。目前,燃煤排放的约占全国排放量的90%[4]。2007~2016年我国煤炭耗量及NOx排放量的变化趋势见图1。

对于燃煤电厂的脱硝技术[5],我国的研究尚处于初始阶段,各环保企业大都在积极引进国外的先进技术,我国火电厂SCR烟气脱硝技术于20世纪90年代引进日本技术在福建后石电厂的600MW机组率先建成。但国内自主研发的适应我国燃煤电厂的新型脱硝技术还未诞生,因此相对于比较成熟的脱硫工艺,国家将在“十二五”与“十三五”期间投资数亿元用于烟气脱硝。截止2017年底,全国已有98.4%的燃煤机组安装并投运了脱硝装置[6]。在电厂烟气脱硝技术中,比较成熟且脱硝效率较高的为SCR法,其中采用SCR脱销技术的机组约占80%以上[7]。

1.2 SCR技术脱硝机理及布置方式

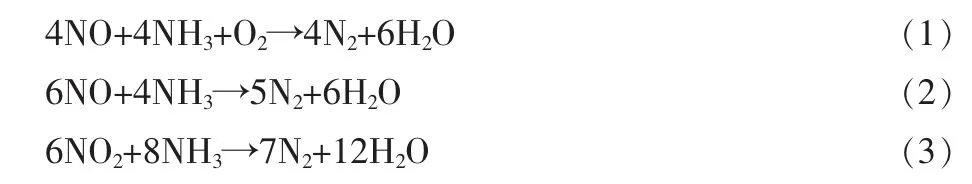

选择性催化还原技术(SCR)是指烟气中的NOx在催化剂的作用下,与还原剂(如NH3或尿素)发生反应生成无毒无污染的N2和H2O。主要的反应方程式为:

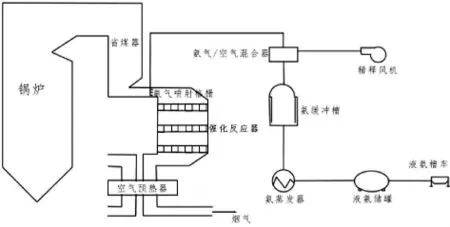

目前,国内电厂中使用较多的为高尘布置,其SCR高尘布置方式见图2,燃煤烟气经省煤器出口流出,在催化反应器进口烟道与NH3混合;NH3来源于液氨储罐,液氨被蒸汽减压蒸发为氨蒸汽进入氨缓冲槽,在混合器中通入空气以稀释纯氨并增大系统含氧量,待氨蒸汽与空气充分混合后,由喷射格栅将其喷入反应器入口烟道,经均流板均匀混合以后进入SCR反应器,生成无毒无污染的N2和H2O。

图2 SCR系统高尘布置方式

催化剂是SCR脱销的核心,目前工业应用的SCR脱硝催化剂主要是V2O5/TiO2、V2O5-WO3/TiO2等催化剂。这一类催化剂在250~350℃的反应温度条件下具有较高的脱硝效率。但是催化剂中毒和V2O5有剧毒等问题也普遍受到人们的重视。姜烨等[8]提出燃煤烟气中含有一定浓度的SO2,以及少量的SO3,SO3与逃逸的NH3及烟气中的水蒸汽反应生成NH4HSO4和(NH4)2SO4,不仅会造成催化剂的活性降低还会堵塞下游管道。国内外学者选择性催化还原催化剂进行了不同层面的研究,对新催化剂的研究主要集中在以铁基、铜基及其掺杂后的新型催化剂为代表。王芳等[9]发现γ-Fe2O3活化能较低,对NOx表现出较高的活性,250℃时其脱硝效率达到90%以上。Cssanova[10]采用沉淀法制备的 Fe-Er-V/TiO2-WO3-SiO2催化剂在中低温段的SCR活性与Fe含量直接相关。徐丽婷等[11]发现Fe0.8Mg0.2O2催化剂在325℃时最大脱硝效率为9.1%。卢慧霞等[12]发现将菱铁矿掺杂稀土元素Ce后,具有更大的比表面积,催化剂结晶有所改善,表面酸性也有所提高,脱硝效率明显提高,Ce0.3-菱铁矿催化剂在通入连续作用7h后,仍能保持80%以上的脱硝效率,及其抗硫性和持久性也得到改善。孙佳兴等[13]在过渡金属氧化物(MnOx-CeO2)改性铜基催化剂的研究中发现,当催化剂的最优配方为6%CuO-5%MnOx-10%CeO2/γ-Al2O3,其在200℃以下最高脱硝效率可达80%。催化剂是SCR烟气脱硝技术的核心,发展无毒无害、持久性、抗硫性、适用于低温的催化剂对降低SCR脱硝系统的运行费用具有重要意义。

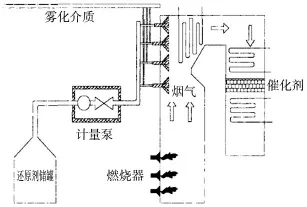

2 SNCR联合SCR技术

选择性非催化还原脱硝技术 (SNCR)[14]是一种不用催化剂,在850~1100℃还原NOx的方法。该方法是把含有NHX基的还原剂喷入炉膛温度为850~1100℃的区域后,迅速热分解成NH3和其他副产物,随后NH3与烟气中的NOx进行SNCR反应生成N2。SNCR系统结构简单,但脱硝效率较低,一般在30%~50%[15]。这样的脱硝效率一般不能满足工业生产的要求。因此在实际工业中,SNCR通常与SCR联用,脱硝效率一般可达95%以上。在我国已投运的燃煤烟气脱硝机组中,SNCR+SCR 也占有一定的比例[16]。胡琦[17]对 1台 410t/h的燃煤锅炉进行SCR+SNCR联合脱硝系统技术应用,成功地将NOx排放进一步控制在200mg/m3以下,氨逃逸不超过10ppm。该联合工艺系统如图3。

该工艺流程中,还原剂通过布置在锅炉炉墙上的喷射系统雾化后喷入锅炉炉膛,在高温下与锅炉燃烧产生的NOx发生非催化还原反应,生成N2和H2O。实现初步脱氮;在锅炉高温下产生的逃逸氨与锅炉烟气混合,进入下一个反应区——SCR反应器,在催化剂的作用下,氨气和NOx进行还原反应,生成N2和H2O。过程中涉及的化学反应如下:

氨(NH3)为还原剂时:

图3 SNCR+SCR联合脱硝工艺示意图

尿素((NH4)2CO)为还原剂时:

SNCR+SCR联合脱硝技术可获得与SCR工艺一样甚至更高的脱硝率,且工程造价和运行成本更低[18]。有效减少催化剂用量,且催化剂的寿命一般为3~5年,之后必须进行再生或更换,联合脱硝技术可明显减少催化剂的回收处理量;不需要设置静态混合器、喷氨格栅,也无需加长烟道,催化剂用量减少也使反应器体积减小。因此,SNCR+SCR联合脱硝技术空间适应性更强。由于减少了催化剂使用量,SO2/SO3转化所引起的腐蚀和堵塞问题明显减小,前段SNCR设计无需考虑氨逃逸,有助于提高SNCR阶段的脱硝效率。

3 总结

当前火力机组脱硝系统中广泛采用SCR脱硝技术,SNCR联合SCR脱硝技术是当今世界上公认的成熟技术,在建设过程中可以分步建设,具有投资和运行费用省,安全高效,其中脱硝率可达80%以上的优点,为解决我国如何进一步降低空气中氮氧化物排放量的难题提供了可行的方法。

SCR催化剂的回收与再生也引起了人们的广泛关注,未来应深入研究无污染低成本的SCR脱硝催化剂,充分发挥多种技术优势,探索适合我国发电企业的高效、节能、环保的脱硝装置。