单晶SiC基片的化学机械抛光技术研究进展*

2020-03-16邓家云潘继生张棋翔郭晓辉阎秋生

邓家云,潘继生,张棋翔,郭晓辉,阎秋生

(广东工业大学 机电工程学院,广州 510006)

单晶SiC作为典型的第三代半导体材料,相较于第一代、第二代半导体材料,具有宽禁带、高击穿强度、高热导率、高饱和电子速率和强辐射能力;同时,还具有高硬度(莫氏硬度为9.6,仅次于金刚石)、高弹性模量、耐高温以及更稳定的化学性质(很难与强酸或强碱发生反应,在常温下能抵抗一般的酸性腐蚀剂)等特点[1-3],目前已被广泛应用于卫星通信、集成电路和消费电子等领域。未来作为功率器件也将在5G通讯、电动汽车、智能电网、物联网等领域扩展其用途,成为制造半导体器件的核心,具有重要的应用价值和广阔的发展前景[4]。

单晶SiC要成为半导体器件的衬底(简称基片)需要经过切割、研磨、抛光等机械加工过程,加工工艺决定了基片的表面质量。而在SiC基片的制备过程中,需要利用基片和外延材料之间晶格结构的繁衍性,在SiC基片表面外延生长一层或几层具有特殊载流子浓度或迁移率的外延层,并且需要此外延层与基片原子排列具有同质或异质结构。如果SiC基片表面有残留的损伤层,将导致外延层原子排列无序,影响外延层的质量,进而影响最终器件的性能[5]。因此,作为SiC半导体器件的基片,需要控制基片表面厚度变化小于1 μm、Si面的表面粗糙度(Ra)≤0.3 nm、C面Ra≤0.5 nm,且保证加工表面低加工损伤和残余应力[6-7],同时还需要基片表面具有很好的几何完整性和性能完整性。

为了获得高质量的基片,研究者提出了多种超精密抛光加工方法[8-11]。但化学机械抛光(chemical mechanical polishing,CMP)是目前实现单晶SiC超精密加工的一种有效且常用的方法,也是单晶SiC基片加工的最后一道工艺,是保证被加工基片表面实现超光滑、无缺陷、无损伤的关键[12]。CMP是利用与被加工基片相匹配的抛光液在基片表层发生快速化学作用,形成一层相对于基体硬度较软、强度较低、结合力较弱的表面软化层;然后通过抛光垫与被加工基片之间的相对运动,利用抛光液中的磨料和抛光垫对被加工基片表面进行机械去除,降低抛光作用力而获得高品质的加工表面。该方法是借助磨料机械作用及化学作用的协同来完成微量材料去除,能够避免依靠单纯使用机械抛光作用造成的加工损伤和单纯使用化学抛光作用造成的抛光效率低、表面平整度和抛光一致性差等缺点[13]。

因此,根据发生化学反应方式的不同,分类综述了目前用于单晶SiC基片加工的各种化学机械抛光的研究现状,介绍了各类化学机械抛光的加工原理,分析了其运用局限及存在的问题,并对化学机械抛光的可能发展趋势进行展望。

1 单晶SiC的晶型及应用

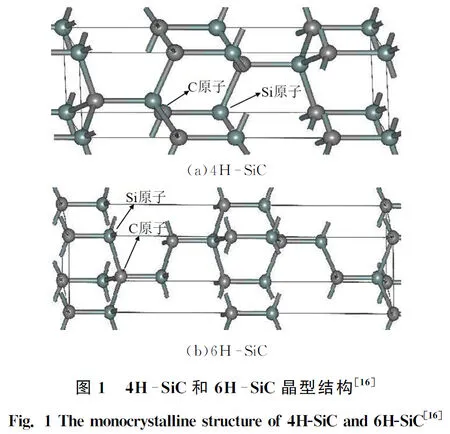

SiC是由碳原子(C)与硅原子(Si)以共价键形式结合而成,每个C原子周围通过共价键形式连接4个Si原子,每个Si原子周围连接4个C原子,其中Si—C键为单键,形成不同的密排方式[1, 14]。根据碳硅原子对密排方式的不同,现已发现约二百五十种不同晶型的单晶SiC原子结构,但目前能稳定存在的晶型只有以3C-SiC代表的立方密排晶型结构、以2H-SiC、4H-SiC、6H-SiC代表的六方密排晶型结构和以15R-SiC代表的菱形密排晶型结构等少数几种[15]。而不同的晶型结构决定了其半导体特性的差异,但目前最常见、应用最广泛的是4H和6H这2种晶型的单晶SiC,其晶型结构如图1所示[16],这样的密排方式致使SiC硬度大、耐磨性好、化学性质稳定。

根据目前的研究,4H-SiC由于禁带宽度大特别适合用于高能器件的IC基片,制备高能、高频、高温、大功率微电子器件,用于航天工程、国防安全等领域[17];而6H-SiC由于高热导率特别适合高亮度LED、LD等光电子的外延基片,用于承受高压、高温、高亮度的显示、照明等领域,实现全彩显示[1, 14, 18]。

2 单晶SiC的化学机械抛光方法

在单晶SiC的CMP范畴内,根据发生化学反应方式的不同,CMP可以分为传统CMP[5, 19]、等离子辅助抛光(plasma assisted polishing,PAP)[20-21]、催化剂辅助刻蚀(catalyst-referred etching,CARE)[22-23]、紫外光辅助化学机械抛光(ultraviolet assisted CMP,UV-CMP)[24-25]、基于芬顿反应的化学机械抛光(Fenton-CMP)[26-27]、电化学机械抛光(Electro-CMP,ECMP)[28-29]、化学机械磁流变复合抛光(chemo-mechanical magnetorheological finishing,CMMRF)[30-31]等,这些加工方法都有各自的特点,其加工能力也有所不同。

但在目前的加工工艺中,单独针对某一晶型单晶SiC基片加工的工艺鲜有报道,大部分工艺都是针对所有常用晶型SiC进行加工。

2.1 传统CMP

传统CMP常采用SiO2硅溶胶抛光液在较软的抛光垫上抛光单晶SiC基片[5]。其作用机理为:经过切割、研磨或机械抛光的SiC基片Si面Si原子有3个键牢牢与3个C原子相连,其中1个Si原子暴露在外形成Si的悬键,该键容易与外界其他原子反应而重构或者去除,尤其在碱性抛光液中,会削弱Si与C之间的键,基片的Si原子与氢氧根(OH-)发生硅氧化水反应,如式(1)所示,将坚硬的SiC基片氧化,随后通过磨料去除作用实现超精密加工[32]。

(1)

CHEN等[19]以强碱KOH和粒径为50 nm硅溶胶抛光液对单晶6H-SiC进行抛光,结果表明:在同样的加工条件下,Si面和C面的加工效果不尽相同。抛光后在2 μm×2 μm的区域内,Si面的面型精度(root mean square,RMS)达到0.096 nm,材料去除率(material remove rate,MRR)为153 nm/h;而C面的RMS为1.66 nm,MRR仅为6 nm/h。为了研究抛光液酸碱性对抛光效果的影响,AIDA等[33]对SiC进行了传统CMP试验,研究发现:在传统CMP中,最大影响因素为抛光液的pH,碱性抛光液适合抛光SiC基片的Si面,酸性抛光液更适合抛光C面。为了提高SiC的MRR,SU等[13]在传统CMP中采用Al2O3磨料对单晶6H-SiC基片进行抛光,研究了pH值、磨料粒径和浓度、分散剂和氧化剂浓度等对MRR的影响规律。结果表明:随着pH值、磨料粒径和浓度、分散剂和氧化剂浓度的增大,Si面和C面的MRR先增大后减小,在一定区间范围内,存在最优值。在pH值9~12范围内,Si面在pH值为10时MRR最大值为64 nm/h,C面在pH值为11时MRR最大值为360 nm/h,其C面的MRR是Si面的5.8倍,这一结论与CHEN等[19,33]的结论有所不同。其主要原因在于,在传统CMP中,存在着化学作用与机械作用的协同,不同的抛光液组分,基片的MRR不同。为了研究抛光液组分对抛光效果的影响,HEYDEMANN等[34]对单晶6H-SiC的Si面进行了传统CMP试验,研究发现:单独使用直径为60 nm的胶状SiO2为磨料时,MRR为60 nm/h,抛光后的Ra由7.5 nm降为6.83 nm;向胶状SiO2抛光液中加入浓度为10%、直径为0.1 μm金刚石磨料时,MRR为600 nm/h,抛光后Ra由7.5 nm降为5.5 nm,MRR提高了10倍;当向胶状SiO2浆料中加入浓度为10%、直径为0.1 μm金刚石磨料和浓度为10%的NaOCl氧化剂时,MRR为920 nm/h,抛光后的Ra由6.80 nm降为0.52 nm;其MRR提高了15倍。

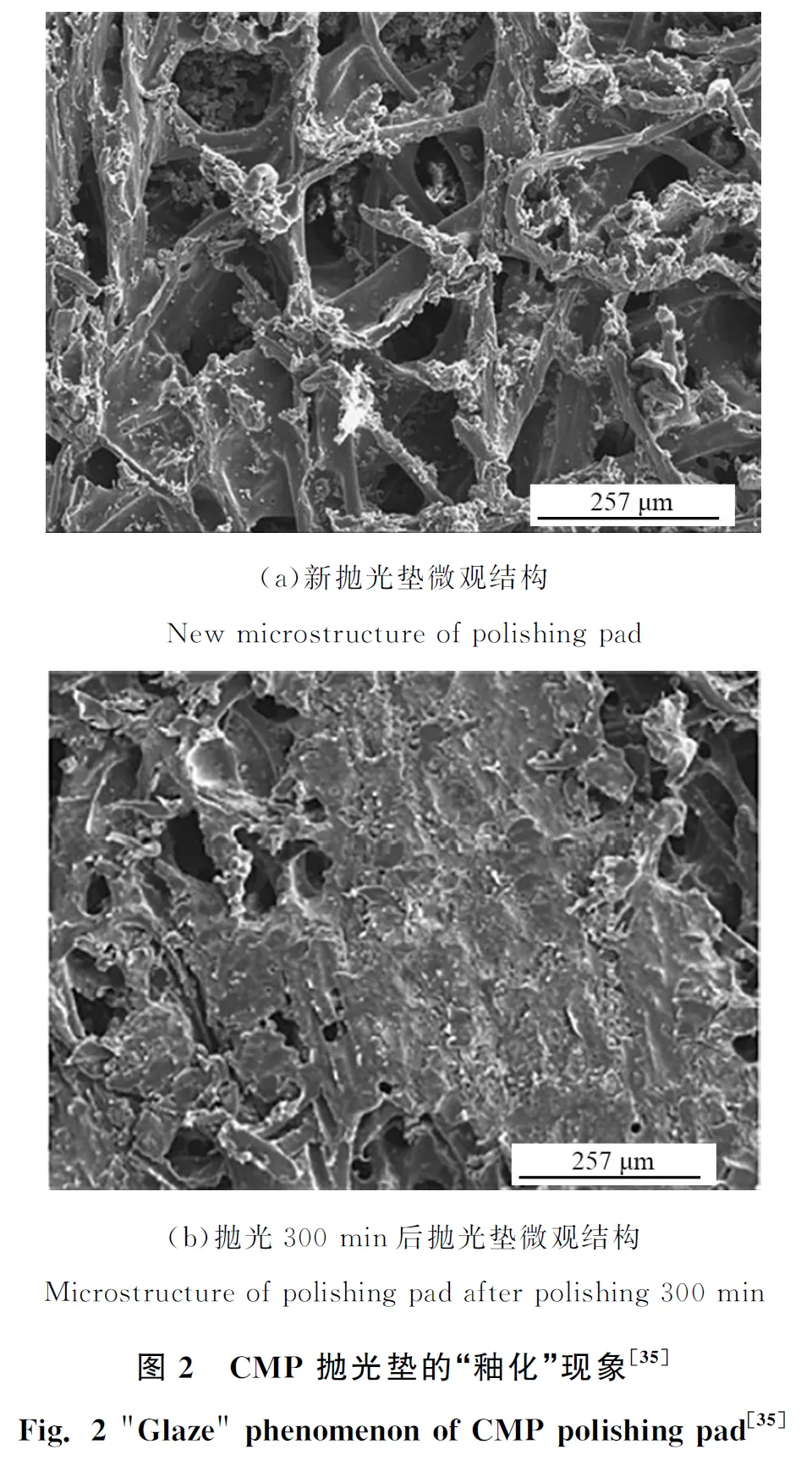

由于SiC的高硬度和高化学稳定性,使用传统CMP法的MRR较低(<1 000 nm/h)。另外,在传统CMP中,需要使用表面质地疏松(多孔结构)和一定表面结构的抛光垫输送抛光液(如图2a所示)。但随着抛光过程的进行,抛光垫本身磨损和微观形变以及磨屑对抛光垫表面微孔的填充,使抛光垫表面变得平滑产生“釉化”现象(如图2b所示)[35]。因此,需要不断重复修整抛光垫以维持其表面性能,同时,抛光液一次性使用,抛光废液需要专门工艺无害化处理。

2.2 等离子辅助抛光

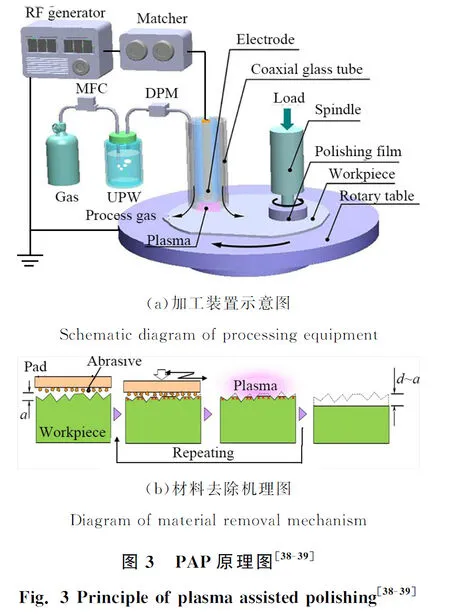

PAP法[20-21, 36]将反应气体(如CF4、He、O2等)引入由施加高频电源(RF)产生的等离子体(如大气压水蒸汽等离子体、氢等离子等)区域内生成具有强大改性特性的活性自由基(如·F、·OH等)。通过活性自由基对单晶SiC进行表面改性,在SiC表面生成氧化层(如SiO2、Si4C4-XO2、SiF4等),然后通过软磨料(如CeO2、Al2O3等)对生成的氧化层进行抛光去除以获得高表面质量的单晶SiC基片[21, 37],其加工原理如图3所示[38-39]。

WANG等[20]以CF4为反应气体在大气压等离子体内利用自行设计的等离子抛光设备对SiC基片抛光,获得了Ra为0.456 nm的亚纳米级表面。YAMAMURA等[38]通过施加高频(f=13.56 MHz)电源产生大气压等离子体,利用流速为1.5 L/min的氦基大气压水蒸气(氦气含量为:1.7%~2.6%)等离子体对4H-SiC基片进行了氧化照射试验。氦基大气压水蒸气等离子体照射后产生的活性·OH将4H-SiC基片的表面氧化成SiO2氧化层,使其硬度从37.4 GPa降低到4.5 GPa[38];然后以CeO2为磨料,利用自行设计的抛光装置对4H-SiC基片进行了抛光加工,获得了RMS为0.3 nm的无划痕表面。DENG等[40]结合大气压水蒸气等离子体氧化的干抛光技术(反应气体:流速为1.5 L/min的氦基大气压水蒸气(氦气含量为:2.04%)),以CeO2为磨料对4H-SiC基片进行了抛光加工试验,获得了RMS为0.1 nm、MRR为0.2 nm/h的无划痕表面。同时,研究还发现,在抛光过程中,由于水蒸气等离子体对4H-SiC基片的氧化速率低于磨料对基片的抛光速率,导致水蒸气等离子辅助抛光SiC的MRR很低。为了提高等离子体的氧化速率,提高SiC的MRR,DENG等[41-42]又分别对4H-SiC基片进行了水蒸气等离子体氧化(反应气体:流速为1.5 L/min的氦基大气压水蒸气,氦气含量:1.7%~2.6%)和热氧化(反应气体:1 100 ℃干氧气)的试验研究。结果表明:水蒸气等离子体对基片的初始氧化速率(185 nm/h)远高于热氧化(29 nm/h)的速率。在抛光过程中,同时进行水蒸气等离子体氧化与抛光,当基片表面被氧化时,氧化层立即被去除,初始氧化速率决定MRR。相反,在热氧化过程中,受反应气体性质影响,氧化速率低,导致MRR低。

在PAP中,单晶SiC基片的MRR受等离子体产生的活性自由基和磨料的机械去除作用影响,由于活性自由基的生成速率较慢,导致基片表面生成氧化层的速率较慢;同时,由于是软磨料去除,导致了单晶SiC基片的MRR特别低;另外,由于试验设备昂贵,加工成本高,这严重限制了PAP技术对单晶SiC基片的加工应用[38, 42]。

2.3 催化剂辅助刻蚀

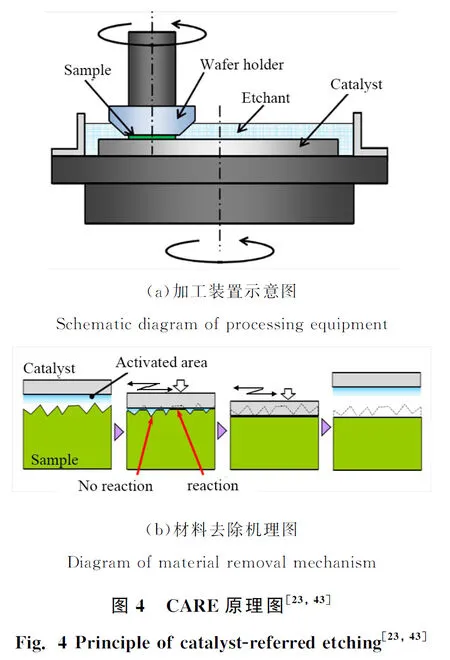

CARE法[22-23, 43]是通过在抛光垫中加入铂(Pt)作为催化剂,氢氟酸(HF)或纯净水(H2O)为刻蚀剂,在催化剂的作用下,HF电离出氟离子(F-)、氢离子(H+)和活性物质(h+),水分解成·OH、H+和h+,生成的活性物质与单晶SiC发生反应生成SiO2氧化层,SiO2与HF发生反应生成氟硅酸(H2SiF6)而被去除,最终实现SiC的超精密加工。其原理及反应式如图4及式(2)-式(5)所示[23, 43]。

8H+→4H2+8h+

(2)

2O2+8H+→4H2O+8h+

(3)

SiC+4H2O+8h+→SiO2+CO2+8H+

(4)

SiO2+6HF→H2SiF6+2H2O

(5)

HARA等[22]利用此方法对4H-SiC基片在最优加工条件下进行了加工,获得了RMS为0.093 nm、Ra为0.076 nm、MRR为100~200 nm/h的原子级无划痕表面;OKAMOTO等[44]利用CARE对直径为50.8 mm 的4H-SiC基片进行了加工,在整个面域内获得了RMS小于0.1 nm的平坦表面;另外,OKAMOTO等[43]为了提高CARE对4H-SiC基片的MRR,进行了工件转速、抛光盘转速、抛光压力试验。结果表明:随着工件转速和抛光盘转速的提高,MRR提高,在转速为25 r/min时,其MRR最大为230 nm/h。随着抛光压力的提高,MRR也提高,在抛光压力为98 kPa时,获得了MRR最大为150 nm/h。在转速为25 r/min、抛光压力为98 kPa时,对基片加工15 min,在整个面域内获得了RMS为0.080 nm、MRR为492 nm/h的原子级无划痕表面;ISOHASHI等[23, 45-47]为了验证CARE对不同尺寸4H-SiC基片加工的有效性,在相同条件下分别对直径为50.8 mm、71.2 mm、101.6 mm、152.4 mm的基片进行了加工,分别获得了RMS为0.072 nm、0.085 nm、0.088 nm、0.217 nm,MRR为16 nm/h、16 nm/h、25 nm/h、20 nm/h的原子级无划痕表面,证明了CARE对加工不同尺寸基片的有效性。另外,PAN等[18,23]利用超纯水替换氢HF作为刻蚀剂,利用CARE对直径76.2 mm的4H-SiC基片在加工压力为40 kPa、催化剂为Pt片、转速为10 r/min的加工条件下进行了加工,获得了RMS为0.082 nm、MRR为13.4 nm/h的原子级无划痕表面,证实了超纯水也可以用于CARE加工SiC的刻蚀剂。

在CARE方法中,通过采用Pt催化剂来催化HF和H2O产生活性物质,同时,该方法不需要添加磨料,节约了加工成本。但由于活性物质的寿命极短,只能在与催化剂接触的基片表面形成刻蚀作用,由于没有磨料的机械去除作用,导致MRR仍然较低[23, 47]。

2.4 紫外光辅助化学机械抛光

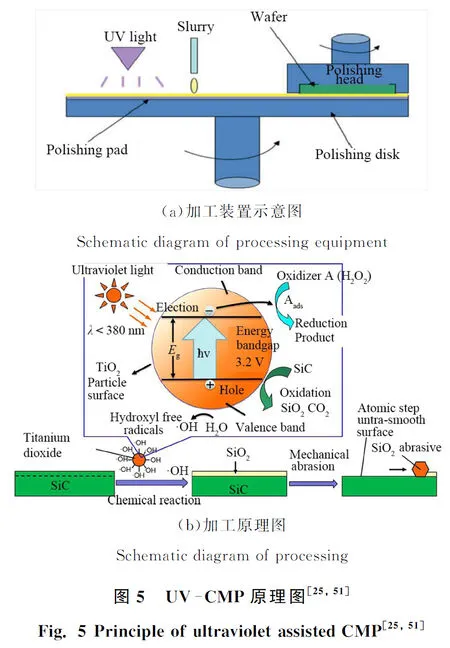

为了提高MRR,有研究者提出了UV-CMP法[48],将紫外光辐射与氧化剂结合使用,以催化剂作为紫外光的吸收剂,在紫外光的辐射下,催化剂发生能级跃迁产生电子(e-)-空穴(h+)对[49],氧化剂产生活性自由基(如·OH等)[50],两者的产物共同对单晶SiC基片进行氧化作用,在基片表面生成氧化层,然后在机械作用下把氧化层去除,以实现基片的超精密加工。其加工原理如式(6)~式(9)[24]和图5所示[25, 51]。

TiO2+hv→h++e-

(6)

H2O2+hv→H2O+O2

(7)

H2O+hv→2·OH

(8)

SiC+4·OH+O2→SiO2+CO2+2H2O

(9)

目前常用的催化剂主要有:TiO2、ZnO、SnO2、ZrO2,CdS等多种氧化物、硫化物[52]。其中TiO2因其氧化能力强,化学性质稳定且无毒,被广泛用于UV-CMP的催化剂。常用的氧化剂主要有H2O2、KMnO4、O3、F2等,另外,H2O在紫外光催化TiO2下也会生成·OH。

KUBOTA等[24]利用该方法,以H2O2为氧化剂,在有紫外光辐射和无紫外光辐射的条件下分别对4H-SiC基片进行了1 h的UV-CMP加工试验。结果表明:紫外光辐射能明显提高基片的MRR和表面质量。在有紫外光辐射的条件下,对基片进行了10 h的抛光加工,获得了RMS为0.15 nm的无损伤表面。LU等[53]以ND/TiO2磨料和金刚石为磨料,利用UV-CMP分别对直径为50.8 mm 6H-SiC进行了抛光加工试验。结果表明:采用金刚石磨料时:基片Ra由2.065 nm降为1.265 nm,MRR为61.26 nm/h;采用ND/TiO2为磨料时:基片Ra由2.212 nm降为0.915 nm,MRR为114.84 nm/h,其MRR约为金刚石磨料的2倍,这是由于紫外光对TiO2具有催化作用,能产生大量活性物质作用于基片,促进基片的加工。ZHOU等[51]为了提高UV-CMP对4H-SiC基片的MRR,制备了含不同TiO2浓度的复合抛光垫,并在有无紫外光辐射的条件下对4H-SiC基片的Si面进行了抛光加工试验。结果表明:采用TiO2复合抛光垫在有紫外光辐射的条件下,能有效地提高MRR,当用含TiO2浓度为8%的复合抛光垫时,基片的MRR达到了200 nm/h,通过5 h的加工,最后获得了0.053 9 nm的原子级光滑表面。叶子凡等[48]研究了TiO2粒径与质量分数、紫外光功率、抛光温度和抛光液pH对4H-SiC基片抛光性能的影响规律。结果表明:采用平均粒径25 nm、质量分数为2%的TiO2颗粒,可显著提高MRR,且减少微划痕等表面缺陷;增大紫外光功率,MRR随之增大;温度升高,MRR快速提高,并可降低Ra;在UV-CMP体系中加入紫外光可增加·OH数量,当采用低pH值(pH = 2.2)和高pH值(pH > 10)抛光液时,MRR大幅提高。基于各因素的影响规律,最终获得Ra为0.586 nm、MRR为352.8 nm/h的原子级光滑表面。

在UV-CMP法中,加入紫外光辐射作用,能有效促进加工,提高加工质量,但受紫外光和催化剂TiO2的影响,反应生成的活性物质速率较低,造成了表面氧化层的生成速率低,MRR仍然较低[25, 53]。

2.5 基于芬顿反应的化学机械抛光

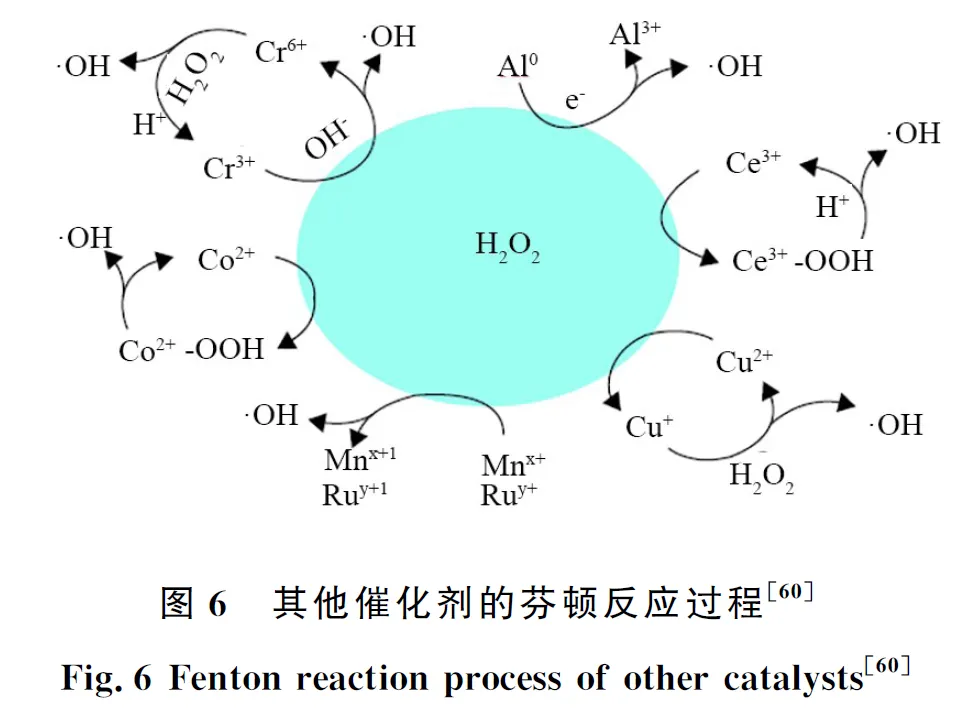

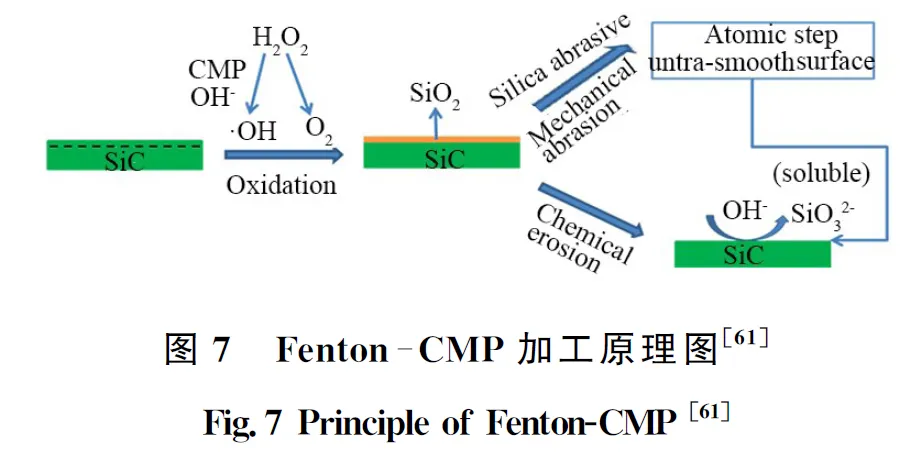

为了增强CMP中的化学作用,加快基片表面氧化层的生成速率,提高抛光效率。研究者发现,在抛光过程中引入芬顿(Fenton)反应,能明显增强该效果,遂将芬顿反应应用于单晶SiC基片的抛光加工,提出了Fenton-CMP法[27]。其作用机理是:在Fe2+的催化作用下,H2O2分解产生数量众多的中间态的活性氧化物质·OH,生成的·OH利用溶液中的游离氧气,在SiC的表面生成硬度较软、结合力小的SiO2层,利用CMP过程中磨料的机械去除作用将软质SiO2层去除,以实现基片的超精密加工[26, 54]。但在实际的生产加工或科研中,为了解决维持反应持续进行需要不断添加亚铁盐的问题,经常使用其他状态相对稳定的含铁催化剂代替亚铁盐形成类芬顿反应[55-58]。另外,其他金属盐也可在H2O2的催化作用下产生·OH,如铜盐、铬盐、钴盐、锰盐等[59],其反应过程如图6所示[60]。但在SiC抛光加工中,常用的催化剂仍为铁盐,其作用过程如式(10)~(12)和图7所示[61]。

Fe2++H2O2→Fe3++·OH+OH-

(10)

SiC+4·OH+O2→SiO2+CO2+2H2O

(11)

Fe3++H2O2→Fe2++H++·OOH

(12)

在单晶SiC的Fenton-CMP中,其加工效果和效率受化学作用和机械作用2个方面影响,抛光后最终的MRR和表面质量是这2方面协同作用的结果。其中,起关键作用的是·OH,Fe2+起催化剂作用。从理论上来看,反应生成的·OH浓度越高,SiC表面的化学反应速度越快,更多的高硬度SiC会被转化为软质SiO2氧化层,机械去除就越容易。因此,Fenton反应生成的·OH浓度将会影响Fenton-CMP材料去除效率和抛光效果。

LU等[27, 62]针对芬顿反应生成的·OH浓度及其对SiC的影响进行了系统的试验研究。最终获得了Ra为0.187 nm、MRR为154.1 nm/h的超光滑表面。徐少平等[26, 63]比对了几种固相催化剂及液相催化剂、氧化剂浓度、pH值、抛光温度等化学因素对SiC CMP效果的影响。结果表明:含Fe3O4和H2O2组分的抛光液对单晶SiC具有高效化学作用;在最优加工条件下,添加直径0.5 μm的金刚石粉作为抛光磨粒时,取SiC基片的C面和Si面进行抛光,分别获得了26.5 nm/h和10.49 nm/h的MRR和Ra为2.5 nm和3.1 nm的光滑表面。WANG等[54, 64]研究了催化剂Fe的形态和价位、pH值以及分散剂种类和含量等化学因数对SiC基片抛光效果的影响,最终获得了Ra为0.288 nm光滑表面,实现了单晶SiC基片亚纳米级乃至原子级的超精密平坦化。ZHOU等[65]利用直径为50 nm的纳米铁颗粒作为催化剂、H2O2为氧化剂、SiO2为磨料,在碱性环境下对单晶4H-SiC基片的Si面进行5 h的Fenton-CMP,MRR为120 nm/h,抛光后在2 μm×2 μm区域内的Ra由46.4 μm降为0.096 5 nm。

在Fenton-CMP中,引入Fenton反应,增强了化学反应的速率,能改善抛光后的表面质量,但在目前的应用中,MRR仍然较低。主要原因为:在加工过程中,加入抛光液中的芬顿试剂的量相对固定,随着芬顿试剂的不断消耗,生成·OH的量不断减少,导致了抛光液对单晶SiC基片的化学作用不断减弱直至消失,而此时,易出现化学作用和机械去除作用的不协同现象,对单晶SiC基片的加工过程变成了单纯的机械作用过程。而在Fenton-CMP过程中,通常使用软磨料,根据研磨抛光原理,软磨料很难对坚硬的SiC基片进行加工,这就导致了MRR很低[27, 65]。

2.6 电化学机械抛光

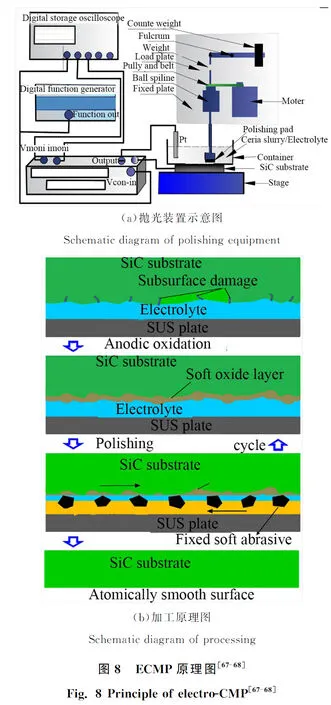

为了提高生成氧化物的速率,提高MRR,有研究者在传统CMP的基础上提出了ECMP[28-29, 66]。该法将阳极氧化与传统CMP相结合,即在抛光过程中,通过外加直流电场,使SiC在阳极发生氧化作用在其表面形成氧化层,然后通过机械作用去除氧化层以实现SiC的超精密抛光加工,其加工原理如图8所示[67-68]。

LI等[28]利用自制的ECMP装置,使用H2O2和KNO3作为电解质,胶状SiO2作为磨料,研究了电流密度、氧化时间对SiC基片MRR的影响规律。结果表明:平衡阳极氧化速率与抛光去除氧化物速率有助于获得光滑无缺陷的基片,合理控制电流密度和氧化时间,能获得较好表面质量和较高MRR的SiC基片,在电流密度为5 mA/cm2、氧化时间为5 s时,获得了RMS为0.27 nm的光滑表面。YAMAMURA等[66]用1 wt%的H3PO4作为电解质,CeO2作为磨料,分别对4H-SiC基片进行10 min的阳极氧化与抛光过程同步和不同步的ECMP试验,分别获得了Ra为0.968 nm和0.835 nm的表面,采用阳极氧化与抛光同步的方法时,获得了840 nm/h的MRR。DENG等[29]将CeO2浆料用于4H-SiC表面氧化的电解质以及去除表面氧化层的拋光介质,通过阳极氧化作用,SiC的表面硬度由34.5 GPa降低到1.9 GPa。使用含金刚石磨料的CeO2浆料对SiC进行30 min的ECMP时,MRR为3 620 nm/h,Ra由0.97 nm降为 0.23 nm。MURATA等[69]在干燥大气压和受控温度条件下通过搅拌聚氨酯和CeO2颗粒制备了聚氨酯-CeO2核-壳颗粒,并将其应用于抛光,开发了一种不使用抛光垫的新型ECMP方法,使用含CeO2浓度为2.5%的聚氨酯-CeO2核-壳颗粒对4H-SiC进行了抛光,获得了MRR为3 820 nm/h、Ra为0.5 nm的光滑表面。

在ECMP中,通过引入直流电源,在 CMP 基础上结合电化学手段控制和增强化学作用来提高抛光效率,该法可以提供更快的抛光速率并且具有最小的亚表面损伤[28, 68]。

2.7 化学机械磁流变复合抛光

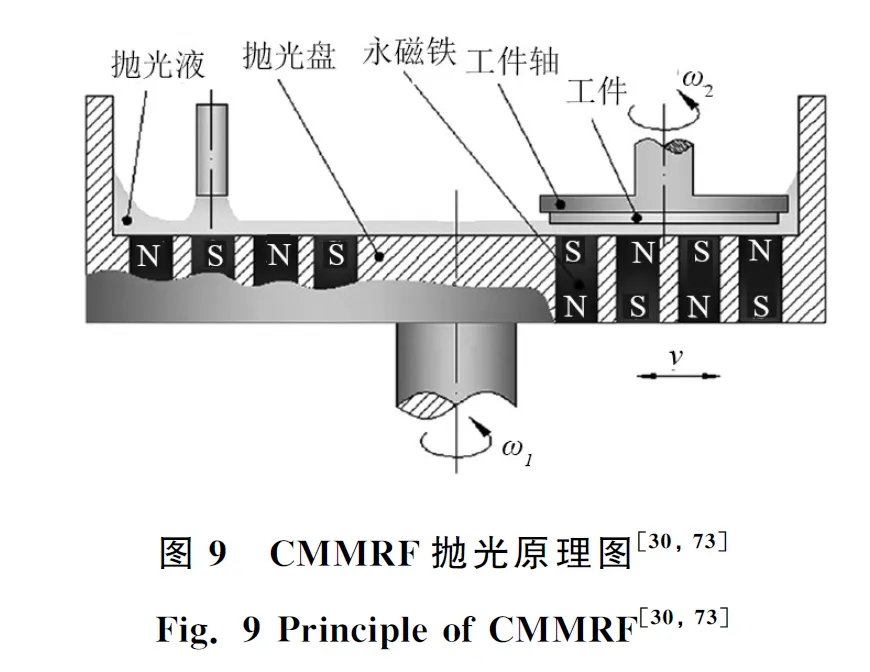

阎秋生等在Fenton-CMP的基础上,为了增强抛光过程中对基片的化学作用,提高MRR,提出了CMMRF法[31, 70]。该法将磁流变效应[71-72]与化学效应结合起来,将磁性颗粒、磨料、无机碱、氧化剂和催化剂等混入磁流变液中作为抛光液,在外加磁场作用下,抛光液中的磁性颗粒形成链串结构,包裹和夹持游离磨料在抛光盘表面形成黏弹性抛光垫。抛光过程中,基片与抛光液中的无机碱、氧化剂和催化剂等发生化学反应,在其表面生成一层结合力小、硬度低的SiO2层,随后被包裹和夹持有磨料的磁性抛光垫通过机械作用剥离去除并随抛光液带走,新裸露的被加工表面又被氧化和去除,循环反复,最终达到基片的超精密加工,其技术原理如图9所示[30, 73]。

通过采用此抛光法和抛光装置对单晶SiC抛光1 h后,基片的Ra由107 nm 降至 0.71 nm,MRR最高达 5 880 nm/h[30]。ZHU等[73]通过采用CMMRF法,使用铁磁性颗粒作为催化剂并且将H2O2作为氧化剂,对单晶6H-SiC基片的C面抛光1 h后,其Ra从50.86 nm减小到0.42 nm,MRR高达5 880 nm/h。LIANG等[31]研究了金刚石磨粒浓度,羰基铁粉浓度和加工间隙等工艺参数对CMMRF法加工的SiC影响规律。结果表明:具有不同组分的抛光液和加工参数影响着抛光中机械去除和化学去除的协同效应,更好的协同效应可以在抛光中产生更好的表面质量。在抛光中,羰基铁粉的浓度可以改变催化剂和SiC之间的接触状态,其浓度约为20%时,可以获得更好表面质量的SiC基片。抛光盘与工件表面之间的加工间隙决定了基片的加工效果,当加工间隙为1.0 mm时,加工效果较好。在羰基铁粉浓度为20%,加工间隙为1.0 mm的条件下,以Fe3O4、H2O2和金刚石为固体催化剂、氧化剂和磨料,对原始Ra为50 nm的SiC基片的C面抛光加工1 h后,获得了Ra为2.05 nm的光滑表面。同时,LIANG等[70]设计了不同组分的抛光浆料,在此基础上,研究了抛光过程中的机械效应、化学效应和综合效应对MRR的影响规律,建立了CMMRF中单晶SiC材料的去除模型。结果表明:在影响材料去除的因素中,机械去除起着非常重要的作用,比化学作用去除更多的物质。此外,CMMRF中的磨料(金刚石)成分决定了材料的机械去除能力。羰基铁粉含量影响各种参数,如抛光垫的刚度、对磨料颗粒的约束力、接触状态以及催化剂与工件表面之间的化学反应活性。磨料和羰基铁粉的含量越高,CMMRF的材料去除能力越强,机械效应对材料去除的贡献大于化学效应对材料去除的贡献。磨料的机械效应对MRR的贡献为63.41%~91.42%,抛光垫的机械效应对MRR的贡献为4.81%~10.37%,化学作用对MRR的贡献为3.74%~26.22%。

在CMMRF中,磨料的半固着加工突破了传统的以游离磨料为主的研磨和抛光加工,对于光学元件加工效果显著,既能获得较好的表面质量,MRR也是以上各种CMP中最高的[73]。但是,在目前的CMMRF中,通常采用含有芬顿试剂的抛光液来对单晶SiC基片进行表面腐蚀形成氧化层;然后通过含有硬磨料的抛光液在磁场作用下形成的抛光垫来实现对氧化层的机械去除,从而实现单晶SiC基片的超精密加工。该法也会出现化学作用和机械去除作用的不协同现象,这对单晶SiC基片的超精密加工是极为不利的,容易出现大量的划痕、凹坑等表面缺陷,严重影响基片的后续使用,为使加工过程中化学作用能持续进行,需要使用其他方法来实现[70]。

3 CMP加工技术现状及存在的主要问题

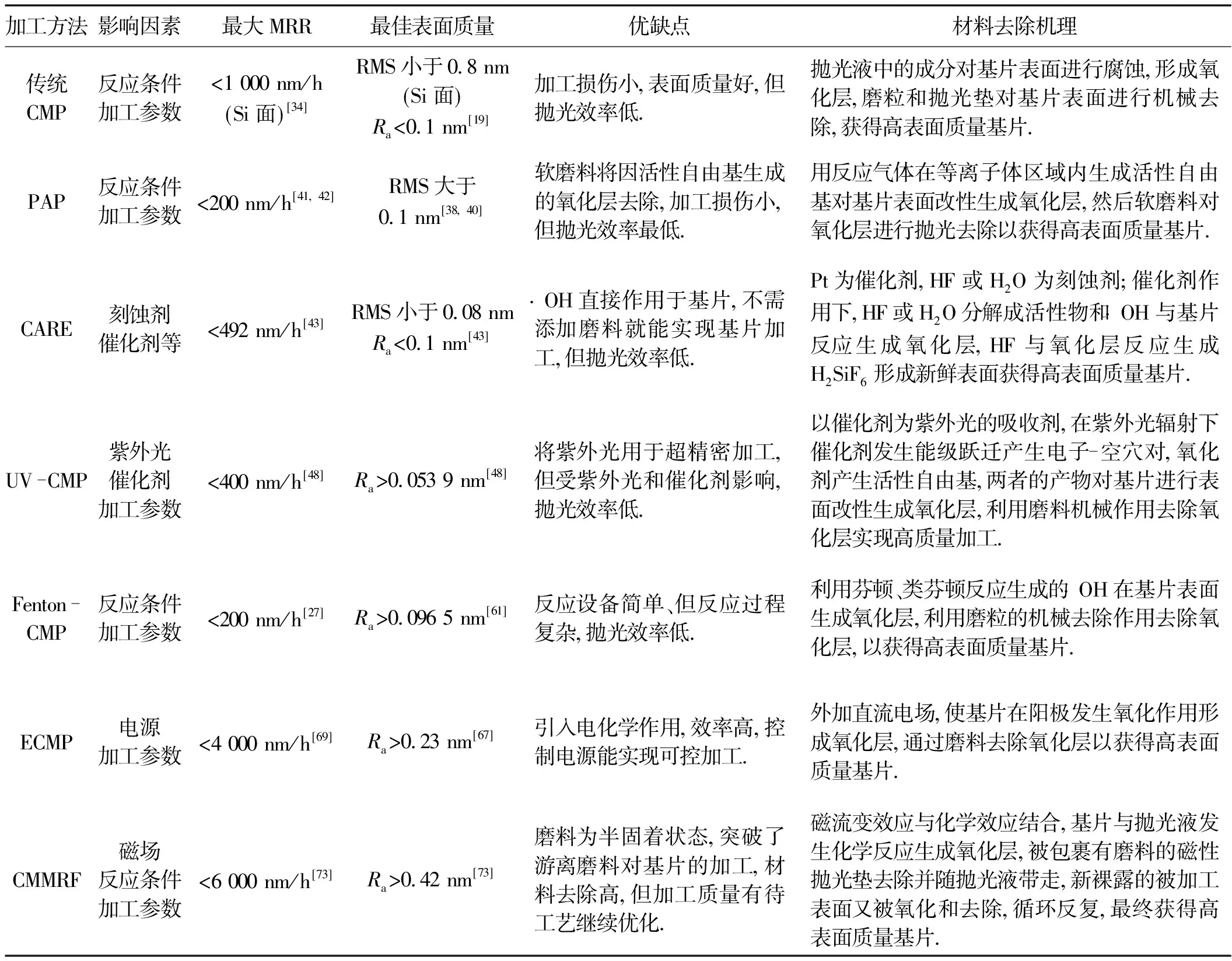

各种单晶SiC基片的化学机械抛光方法中,都是在坚硬的单晶SiC基片表面形成一层相对于基体硬度较软、强度较低、结合力较小的表面软化层,然后通过抛光盘、抛光垫、被加工材料之间的相对运动,利用抛光液中的磨粒和抛光垫对氧化层进行机械去除,形成新鲜的表面以获得高质量表面的基片。尽管以上各种方法均能有效地加工SiC基片,但由于各种方法发生化学作用的机理不同,导致了其MRR、加工后的表面质量以及材料去除机理也不同,具体如表1所示。

表1 各种化学机械抛光技术的优缺点及目前所能达到的加工现状

目前,CMP作为实现单晶SiC基片超精密、大平整度加工的最后一道工序,其能保证彻底消除加工表面/亚表面损伤、残余应力和降低Ra以达到表面完整性和功能完整性要求[12, 33]。在以上几种方法中,传统CMP,Fenton-CMP,CARE,UV-CMP能获得高质量加工表面(Ra<0.1 nm)[19, 43, 48, 61],但抛光效率低(MRR<1 000 nm/h)[27, 34, 43, 48];而ECMP,CMMRF能获得很高的抛光效率(MRR>3 000 nm/h)[69, 73],但加工质量不理想(Ra>0.23 nm)[67],加工质量和抛光效率之间存在不协调问题。究其原因,主要还是因为单晶SiC基片的高强度、高硬度和稳定的化学性质,导致了各种CMP方法对基片的化学反应作用弱,生成氧化层的速率低,采用软磨料抛光时,抛光效率低,加工质量较好[21, 37-38]。而为了获得较高的抛光效率,通常在抛光液中加入诸如金刚石等高硬度的磨料。但由于化学作用与机械作用的协同性问题,高硬度磨料与抛光垫、氧化层之间易发生二体摩擦和三体摩擦,粒度不均匀的磨料中存在的少数大颗粒磨料对基片表面产生划刻,造成表面损伤,较大的磨料划痕有可能导致基片报废[31]。为了解决这些问题,也采用添加纳米金刚石磨料、Pt催化、芬顿强氧化作用、紫外光催化等方法来增强化学作用,但这些方法对单晶SiC基片的CMP所起到的提高作用并不明显,MRR<500 nm/h。(如采用芬顿强氧化时,即Fenton-CMP,MRR<200 nm/h[27];采用Pt催化时,即CARE,MRR<492 nm/h h[41, 42];采用紫外光催化时,即UV-CMP,MRR<400 nm/h[48])。因此还需采用其他方法来增强化学作用,实现化学作用与机械作用的协同,实现单晶SiC基片的高效率、高质量、低成本超精密加工。

4 单晶SiC基片CMP加工的发展方向

单晶SiC因其优异的物理化学性能而被广泛应用,化学机械抛光作为一种加工单晶SiC的有效方法,不同的化学机械抛光法具有不同的加工能力,其加工效果也不尽相同。但由于单晶SiC稳定的化学性质,各种方法对基片的化学作用较弱,存在化学作用与机械作用不协同现象,导致抛光效率低,加工后的表面质量参差不齐,加工成本高和难以工业化等问题,在今后的研究中,可以从以下几方面入手:

(1)深入研究单晶SiC的氧化机理,探索高效稳定、化学作用强的抛光液,以实现化学作用与机械作用协同,获得高表面质量的基片。

(2)研究具有自催化作用的抛光垫,使其在用于单晶SiC的加工中,具有更长的寿命,更高的催化性能,降低加工成本。

(3)结合新型超精密加工技术,在原理可行的基础上,开发一系列新型单晶SiC基片化学机械复合抛光技术,提高材料去除率和加工表面质量,并将其利用于诸如GaN、蓝宝石等新一代光电晶片的超精密加工中。

(4)结合机器人、自动控制等原理,开发一系列可以通过诸如编程、PLC、AI等控制的新型化学机械抛光机床,实现精准化、精细化、智能化、绿色化加工。