含硼金刚石单晶的研究现状

2020-03-16祁莉霞蔡玉乐王裕昌

祁莉霞, 蔡玉乐, 王裕昌

(河南黄河旋风股份有限公司, 河南 长葛 461500)

金刚石的莫氏硬度为10,是自然界中最硬的物质,具有独特的机械、物理和化学性质。它是一种重要的结构材料和功能材料,具有高硬度、高导热性、高传声速度和最宽的透光带等优异性能。同时,金刚石具有抗强酸强碱腐蚀、抗辐射、击穿电压高、介电常数小、载流子迁移率大等特性,既是电的绝缘体,也是一种良好的导热体。

很多合成金刚石的耐磨性、热稳定性和化学惰性等比较差,且大多数合成金刚石属于绝缘体,因此在电子、电化学、航空航天等领域的应用受到了限制。所以,研究金刚石的结构和成分,开发新的具有特殊性能的金刚石将是人造金刚石行业研究的新方向。例如,当向金刚石中掺杂少量的硼或磷杂质时,除了具有常规金刚石所有的特性外,还使其具备半导体特性,这是金刚石在电子元件应用中重要的一步。

国际上对含硼金刚石的研究早于70年代初。我国70年代初就合成了具有良好耐热性的含硼金刚石[1],从理论和实践上开辟了合成金刚石的新研究领域。CHRENKO[2]于1973年对实验室生长的半导体进行研究以确定金刚石中受体中心的性质。研究结果表明,在不同的浓度下,天然金刚石和试验室生长的金刚石的半导性能主要是由硼所决定。

研究表明,硼元素的添加量决定金刚石的电学性能。当前研究较多的是硼掺杂多晶金刚石薄膜,以硼为掺杂物的p型金刚石薄膜(Ea=0.37 ev,空穴迁移率1 500 cm2·v-1·s-1)已基本实用化[3]。根据Mayadas-Shatzkes的多晶理论[4],多晶薄膜内部的晶界散射作用限制了p型半导体材料内的载流子迁移率。1994年,WERNER等[5]利用BCl3为硼源对金刚石进行硼掺杂,在100~750 K温度范围内测量其电导率和霍尔迁移率。结果发现:在载流子浓度达到1.8×1 021 cm-3时,其霍尔迁移率很低。在同样的单晶材料中,晶界散射作用降低,迁移率大大提高。1998年,SATO等[6]在金刚石同质外延生长中掺杂B2H6,降低载流子浓度至1.0×1 016 cm-3,得到的霍尔迁移率为1 000 cm2/(V·s)。YAMANAKA等[7]以B(CH3)3为硼源,控制载流子浓度为2.0×1 014 cm-3,p型掺杂的MPCVD金刚石在室温下有1 840 cm2/(V·s)的最大霍尔迁移率。由于含硼金刚石单晶薄膜制作工艺的局限性,难以实现工业化生产。

含硼金刚石的表面结构与常规金刚石的表面结构有本质的不同,含硼金刚石中的硼原子分布于晶体的内部和表面,与金刚石表面的碳原子形成新的硼碳结构,并处于稳定状态[8]。因此,含硼金刚石晶体耐热性、化学惰性及抗压强度等均不同程度地优于常规金刚石[9]。含硼金刚石单晶在矿山、机械等方面已得到应用,机械及加工性能比常规金刚石更加优越,主要被用于制造钻头、圆锯片、刀具、磨具等[10]。

本文介绍了含硼金刚石的晶体结构、晶体形貌、半导体性能、抗氧化性能、耐磨性能等,并对含硼金刚石的合成工艺及存在的问题进行了总结和展望。

1 含硼金刚石结构

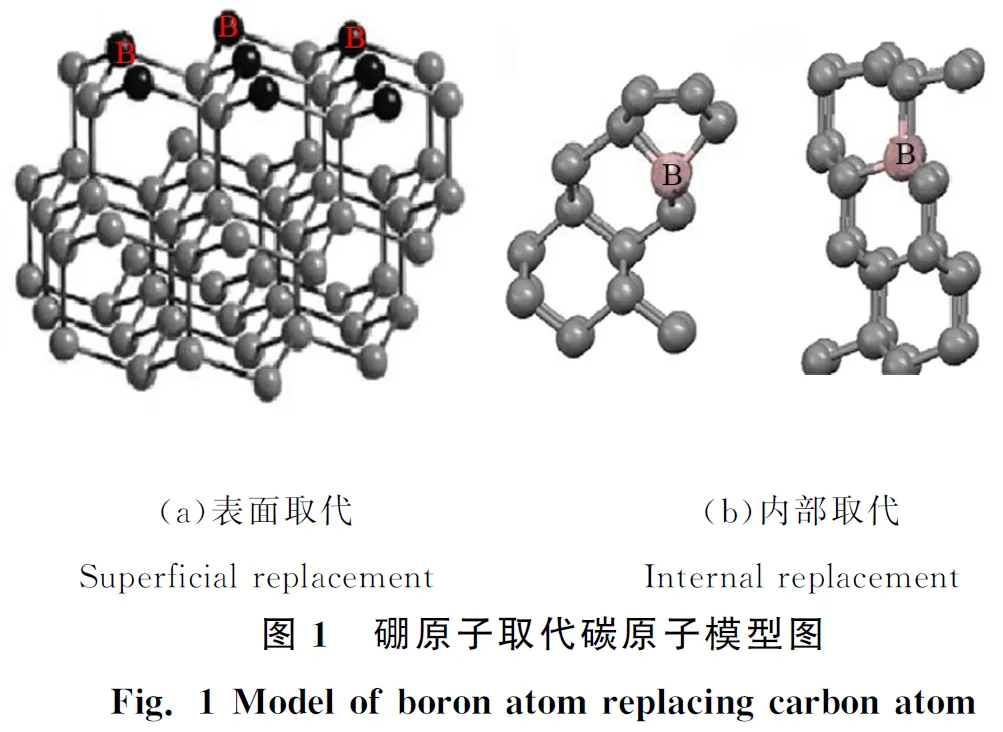

硼原子半径(0.082 nm)大于碳原子半径(0.077 nm)。因此硼原子不容易进入到金刚石内部,大部分集中在表面形成“硼皮”。根据置换固溶体极限溶解度的判断可知,碳原子与硼原子半径差之比Δr=0.061,其值小于0.15,理论上硼原子可以置换晶体内部的碳原子,其取代方式有2种:表面取代与内部取代。表面取代方式形成的金刚石为“硼皮”金刚石(图1a)。金刚石表面的硼原子与晶体内部的碳原子形成新的C—B键结合,没有额外的价电子与外来缺电子的原子发生联结,晶体的状态极为稳定,具有较高的耐热性能及化学惰性, 结构特性强于普通金刚石。

硼原子内部取代结构如图1b所示。LU等[11]采用第一性原理分别计算位于金刚石(100)和(111)晶面位置的硼原子,在这2种结构中,硼原子周围的碳原子被挤压在第4层,导致晶格参数变大。对(100)面结构而言,硼原子掺杂的金刚石表面结构较稳定,而金刚石(111)面结构的硼原子分布更加均匀。金刚石(111)表面具有更高的掺硼浓度。

金刚石晶体内部因其晶面不同,硼元素的分布区域差异很大,硼在金刚石晶体中有3种可能的存在形式:

(1)硼原子代替四面体晶格处的碳原子。目前,取代式的硼掺杂获得了大部分人的认可。硼原子与金刚石四面体中的相邻碳原子结合形成共价键,由于硼原子外层存在与之相匹配的3个电子,可以产生负电中心(空穴)。随着硼原子掺杂量增大,空穴数增多,导电性增强,金刚石可由绝缘体转变成半导体。

(2)硼原子存在于金刚石晶格的间隙处。由于金刚石空间晶格属于面心立方结构,每个点阵晶胞含有8个碳原子,每个碳原子周围有4个最近邻碳原子和12个次近邻碳原子。此时,金刚石点阵相对松散,硬球填充的最大占有率仅为0.34,大概占密堆积结构填充率的46%。因此,硼原子进入金刚石晶格间隙处相对容易。

(3)硼原子的存在形式可能是以上2种与聚焦类硼掺杂3种形式共同存在[12-14]。

2 含硼金刚石单晶性能

2.1 晶体形貌

常规金刚石呈无色透明状或淡黄色、淡黄绿色状,掺杂硼元素的金刚石颜色主要呈蓝色或者黑绿色,晶体内部硼掺杂含量越高,晶体的颜色越深。对掺硼金刚石而言,不同晶面的硼含量存在差异,导致其对光的吸收程度不同,从而造成不同晶面的颜色不一致。通常(100)面具有较低的硼原子浓度和较浅的颜色,而(111)面具有较高的硼原子浓度,因而颜色最深[15]。含硼金刚石主要是八面体,且晶面不平坦、不光滑,具有明显的生长条纹,其特征是呈阶梯状晶体生长[16]。这有利于在制造产品时与黏合剂牢固结合,以提高产品的耐磨性、研磨能力以及使用寿命。

2.2 半导体性能

含硼金刚石以其优异的电化学性能和热稳定性正日益成为功能性金刚石研究和开发的热点[17]。但由于高温高压方法合成的金刚石单晶尺寸小、制备困难、难以加工,用其制造电子器件更是不易。因此,目前对含硼金刚石的研究还是集中于多晶薄膜,对电化学性能相对更为优异的单晶研究较少[18]。

纯净的金刚石为绝缘体,晶体内无自由电子,其禁带宽度为5.5 eV,室温下电阻率一般可达1 013 Ω·cm[2]。而含硼金刚石是半导体材料,某些性能远远超过单晶硅及其他宽禁带半导体材料。相关研究结果发现,含硼金刚石的交流阻抗在低频时较大,特别是交流频率即将为0时,交流阻抗趋近于无穷大;而高频时,其交流阻抗则趋近于0[19]。

2.3 抗氧化性能

与常规金刚石相比,含硼金刚石单晶的表面起始氧化温度提高了约180 ℃[20]。在空气介质中1 000 ℃保温30 min,常规金刚石单晶的磨耗比下降五分之三,但含硼金刚石单晶的磨耗比仅下降三分之一[21]。说明含硼金刚石单晶的耐热性比常规金刚石单晶的耐热性好。

含硼金刚石的抗氧化性能也与晶体内部的硼含量有关,随着金刚石晶体内硼含量增加,表面起始氧化温度也随之增高,但金刚石中的硼含量并非越高越好。当金刚石中硼含量过低时,对改善和提高金刚石晶体的抗氧化性作用不明显;而当硼掺杂量过高时,金刚石的抗氧化性变差[22]。

2.4 耐磨性能

含硼金刚石具有良好的耐磨性与研磨性,可用来研磨硬韧的材料,一般可作为耐磨涂层、钻头、磨料、切削刀具等使用。实验表明,自锐性含硼金刚石磨削比比普通金刚石高 22%,主轴功率上升斜率小38%,磨削过程更稳定,结合剂把持力更强,砂轮能够保持持续锋利[23]。

2.5 静压强度

一般来讲,含硼金刚石的机械强度、抗压强度等都要比常规金刚石好。已有报道显示:经真空空烧后,含硼金刚石静压强度下降为原始强度的 98.39%,降幅远小于普通金刚石,这说明含硼金刚石热稳定性明显较优[24]。关长斌等[25]在镍钴合金触媒的基础上,采用固体渗硼的方式合成含硼金刚石,与常规金刚石对比发现,固体渗硼得到的含硼金刚石静压强度提高了约30~60 N。含硼金刚石单晶在空气中不同温度下的静压强度均高于常规金刚石单晶的,且强度下降幅度较小,显示出较好的热稳定性。这是由于硼原子与晶体内部的碳原子形成了新的C—B键结合,没有额外的价电子与外来缺电子原子发生联结,晶体的状态极为稳定。

2.6 冲击韧性

冲击韧性测量是检测金刚石质量水平的重要手段之一[26]。含硼金刚石单晶在不同温度下的冲击韧性值均高于常规金刚石的,且在整个检测温度区间,冲击韧性的下降幅度较小。同时,黑色含硼金刚石工具有良好的冲击韧性,如含硼金刚石车刀在载荷断续切削过程中不易产生崩刃现象。

3 含硼金刚石单晶的制备方法

金刚石的晶体结构和能带结构与常见半导体材料十分相似,由于其原子半径和晶格常数较小,禁带宽度大,其他杂质原子在金刚石中的固溶度非常低,这给金刚石的掺杂带来很大困难[27]。

目前,含硼金刚石类型主要有单晶、聚晶及金刚石薄膜。近年来,国内外对半导体金刚石的研究主要集中在掺硼膜制造方面[28-32],以硼为添加剂通过化学气相沉积法(CVD)合成p型金刚石薄膜,且已成功得到应用[30-32],而对高温高压合成颗粒状含硼金刚石的研究则较少。综合来看,合成含硼金刚石单晶的方法主要有以下几种[33]。

3.1 采用含硼催化剂或含硼碳源高温高压合成

此合成工艺有2种硼掺杂方式:一是通过固体渗硼的方式对触媒合金或石墨碳源进行硼掺杂;二是将硼杂质与触媒或石墨进行机械混合。其中,第一种方式更容易控制金刚石中的硼掺杂含量,且合成效果更好。

用含硼碳源合成含硼金刚石,硼原子能够取代石墨碳源中的一部分碳原子,提高了含硼金刚石的结晶度[34],且含硼碳源不会破坏触媒的催化特性,有利于获得较为理想的合成效果。

张娜[19]在铁基触媒中掺杂B4C,并以石墨为碳源合成了含硼金刚石单晶。金刚石的热分析证明,掺硼后金刚石的氧化温度提高了约100 ℃,含硼金刚石单晶的热稳定性优于常规金刚石单晶。李洪岩等[35]在铁基触媒中添加不同含量的硼铁,通过高温高压法合成了含硼金刚石单晶,并对晶体的形貌特征、颜色、形态及半导体性能进行表征。研究发现:当硼铁质量分数为2%时,含硼金刚石的合成效果相对最好。王裕昌等[36]以触媒粉和石墨粉为原材料,在常规合成金刚石工艺的基础上添加碳化硼为硼源,得到耐热性好、导电性好的含硼金刚石。王美等[37]发现含硼金刚石表面有硼元素存在,且其含量随着触媒中掺硼量的增加而变化,掺硼量存在一个最佳值,此时单晶的机械强度和热稳定性最好。亓海燕等[38]使用含碳化硼、六方氮化硼和硼砂3种原材料的复合铁基触媒在高温高压下合成含硼金刚石,分析多种硼源复合添加对含硼金刚石的影响。结果发现:多种硼源复合添加的方式能够保证硼源的稳定供给,增加金刚石晶体内的含硼量。宫建红等[39]以石墨为碳源,Fe-Ni-B-C合金为触媒合成了硼掺杂金刚石单晶,研究结果表明:含硼金刚石的耐热性能、抗压强度和冲击韧性均高于常规金刚石的。

3.2 含硼非石墨碳源高温高压合成

根据碳源不同,此合成工艺有2种最典型方法:一是以含硼的石墨层间化合物(graphite intercalation compouds,简称GICs)为碳源,在高温高压条件下合成含硼金刚石[40];二是通过硼元素的载体碳化硼(B4C)作为碳源合成含硼金刚石[41-42]。

罗伯诚等[43]以B4C为碳源,分别以FeNiCo和NiMnCo合金为触媒,在高温和高压下合成粒径为20~25 μm的高硼金刚石(B质量分数大于1 %)。对样品进行拉曼光谱测试表明:不同硼含量的金刚石,随着硼含量的增加,拉曼位移的红移量增加,线宽增大,峰值下降。唐威[41]以H3BO3-石墨层间化合物(GICs)为碳源,高温高压合成高硼掺杂金刚石,含硼量达到(3.75×1 020)atom/cm3,其导电性大幅度提高,电阻率为2 Ω·cm。

3.3 粉末压柱高温高压合成

此方法是将传统的石墨粉末与雾化的合金粉末按照一定比例混合,并掺入一定量的硼混合均匀,将混合料压制成柱状,在高温高压条件下合成含硼金刚石[44]。其合成条件与常规金刚石合成条件相比,金刚石的最低生长压力有所降低,且随着硼含量的增加达到一个最低值。

此合成工艺与粉末压制合成常规金刚石条件相同,只是在常规基础上掺入一定量的硼元素。因此,掺杂过程中应特别注意原材料的纯度、粒度及混料的均匀性。

3.4 对常规人造金刚石的高温高压渗硼或离子注入

该掺硼工艺是将硼元素由金刚石晶体表面渗入到其内部,但大部分硼分布于晶体表面,形成“硼皮”金刚石。

乌克兰超硬材料研究所通过该工艺合成了粒径为7 mm的半导体含硼金刚石[20]。关长斌等[25]采用固体渗硼处理方法,以石墨为碳源,在高温高压下制备了含硼金刚石。

虽然低能离子注入法在合成含硼金刚石方面取得了较为理想的效果,且含硼金刚石的耐热性能和抗压强度得到改善,然而该技术很难控制金刚石在八面体区的生长,因此限制了其进一步的推广及应用。

3.5 其他方法

除了以上所述几种合成含硼金刚石单晶的方法外,还存在一些其他的合成工艺,如晶种法、气相沉积法等。

YAN等[45]采用高温真空扩散法制备了掺硼纳米金刚石,结果发现:与常规纳米金刚石相比,掺硼纳米金刚石的初始氧化温度提高了175 ℃,氧化速率降低,热稳定性得到了提高。PLESKOV等[46]采用晶种法,通过控制温度梯度,在含硼Ni-Fe-C金属熔体中生长出含硼金刚石单晶。但用晶种法合成含硼金刚石的工艺条件非常苛刻,生产成本投入高,且生产效率较低,该方法很难大规模推广。

目前,合成含硼金刚石单晶的主要方法如上所述,但许多方法或是由于原材料成本较高,或是合成工艺复杂、条件苛刻,难以工业化推广应用。尽可能地采用较简单的方法合成高品位的含硼金刚石单晶,丰富人造金刚石品种,是一个值得继续深入研究的课题。

4 总结与展望

金刚石作为自然界中最硬的物质,具有高硬度、高强度及其他物理、化学特性,在此基础上进行硼掺杂,使其从绝缘体转为半导体,具有半导体特性;同时,良好的热稳定性以及优异的机械性能等,扩大了其在工业及科学技术领域的应用。当前,金刚石作为半导体器件的研究还处于起步阶段,与成熟半导体的应用相比,含硼金刚石还有很大的一步需要跨越。但随着技术的不断进步和发展,含硼金刚石作为半导体器件的未来具有很大潜能。

含硼金刚石的制备工艺是在常规金刚石制备技术的基础上添加硼源来进行的,制备条件较苛刻,且成本较高,很难推广。此外,由于金刚石原子半径及晶格常数较小,禁带宽度大,对其进行掺杂,杂质原子很难进入晶体内部;并且,由于硼原子半径大于碳原子半径,对金刚石进行硼掺杂,会对金刚石结构产生影响,造成其晶格畸变,使金刚石的冲击韧性、抗压强度等性质发生变化。因此,深入研究含硼金刚石的生成机理,进一步确定硼源掺杂的最佳参数,开发合成效率更高、合成质量更稳定的金刚石合成设备和工艺技术,将会是未来金刚石掺杂研究的重点工作。