烟气排放连续监测系统(CEMS)比对监测实例及准确度浅析

2020-03-16

(福建省劲安节能监测技术有限公司 福建石狮 362700)

烟气连续排放监测系统(CEMS,Continues Emission Monitoring System)是指用于连续监测固定污染源颗粒物气态污染物排放浓度和排放量所需要的全部设备[1]。CEMS适用于连续在线监测颗粒物浓度、二氧化硫(SO2)浓度、氮氧化合物(NOx)浓度、氧气(O2)含量、烟气流速、烟气温度、烟气湿度及其他气态污染物等参数。CEMS能实现实时、高效、便捷地对污染物排放情况进行监测,有助于生态环境部门及时掌握污染源污染物排放情况,为主要污染物总量减排、环境监察、环境统计、排污收费等提供重要基础数据[2]。因此,CEMS数据的真实性、有效性和准确性至关重要,比对监测是保证CEMS系统数据准确性的有效措施。

CEMS比对监测是采用国家或行业标准作为参比,在企业正常生产工况下,参比方法与自动监测设备实施同步采样分析,验证自动监测设备监测结果准确度。根据要求,具有资质的监测单位经手工比对合格后,CEMS系统方可进行验收和投入使用;验收后应定期对仪器进行比对,使其满足日常监测需要[3]。

实际比对中,部分CEMS监测数据和参比方法监测数据存在一定差异,或超出技术要求的误差范围。因此,需用参比监测方法比对校验。比对监测有利于提高CEMS监测数据的准确性,使其更好地服务于环境管理。

本文通过对福建省晋江市内8家建筑陶瓷制品制造企业干燥塔废气CEMS监测系统中颗粒物浓度、SO2浓度、NOx浓度、O2含量、流速、温度和湿度7个项目进行比对监测,浅析影响CEMS系统准确度的原因,以期为生态环境部门与CEMS运行企业提供技术支持。

1 监测方法比对

1.1 企业概况及样品采集

样品来自福建省晋江市内8家建筑陶瓷制品制造企业干燥塔烟囱排放口废气,采集于2019年10~11月份,企业烟气排放规律均为连续排放。

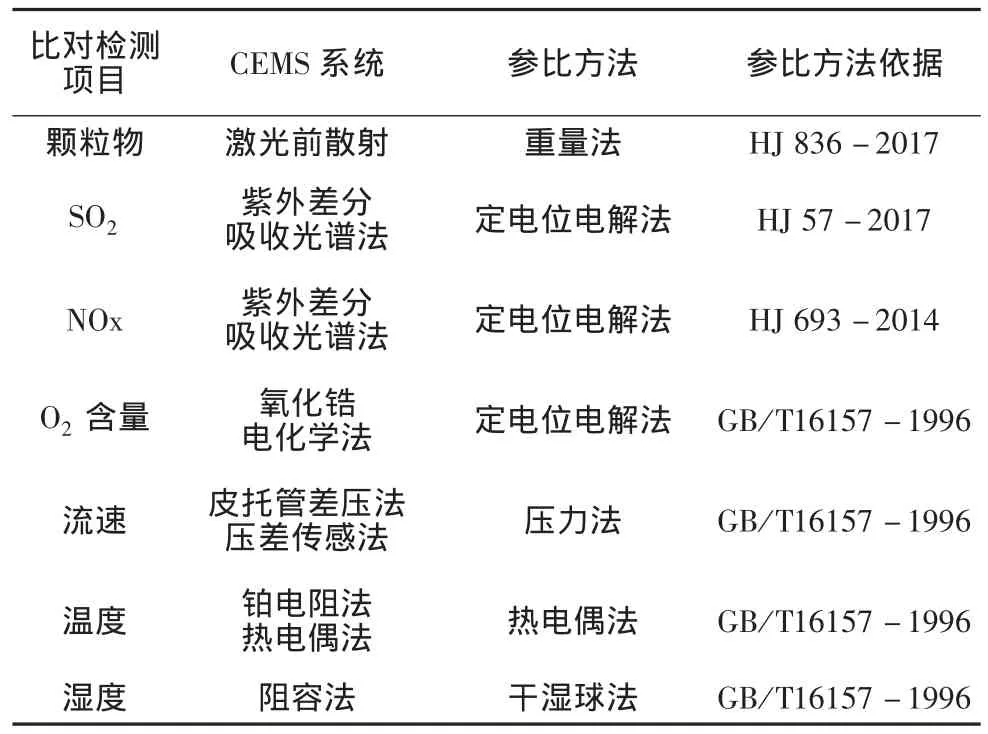

1.2 CEMS检测方法与参比方法

(1)比对监测项目。对各企业干燥塔烟囱排放口颗粒物浓度、SO2浓度、NOx浓度、O2含量、流速、温度和湿度7个项目进行比对监测。

(2)执行标准及分析方法。比对监测标准执行《固定污染源烟气(SO2、NOx、颗粒物)排放连续监测技术规范》(HJ 75-2017)。参比方法采用HJ 75-2017、《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T 16157-1996)、《固定污染源废气 低浓度颗粒物的测定 重量法》(HJ 836-2017)及《固定污染源废气 氮氧化物的测定 定电位电解法》(HJ 693-2014)中所列方法。

8家企业CEMS系统分别来自4家不同仪器厂家,参比方法检测采用自动烟尘烟气综合检测仪,仪器型号ZR-3260。

(3)比对监测数据要求。用参比方法开展CEMS准确度抽检(即比对监测)时,抽检颗粒物、流速、温度、湿度等指标至少获取3个平均值数据对(代表整个烟道断面的平均值),抽检气态污染物(SO2、NOx)和O2含量至少获取6个数据对。

CEMS系统和参比方法所采用方法详见表1。

表1 CEMS检测方法与参比方法

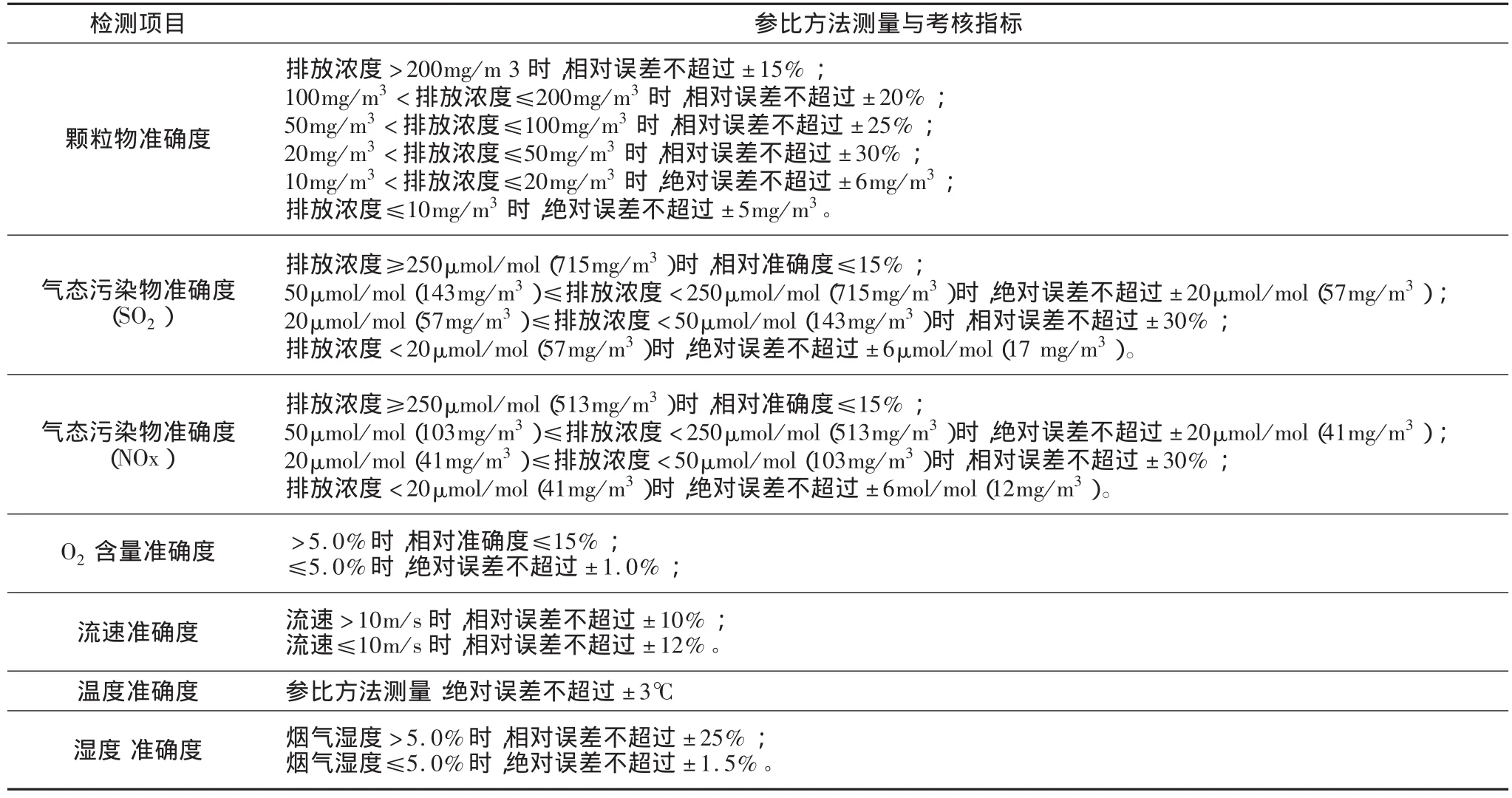

(4)评价标准。评价标准按照《固定污染源烟气(SO2、NOx、颗粒物)排放连续监测技术规范》(HJ 75-2017)中表2准确度验收技术要求进行,如表2所示。

2 结果与讨论

2.1 比对监测结果

对福建省晋江市内8家建筑陶瓷制品制造企业干燥塔烟囱排放口废气CEMS系统进行比对监测,比对颗粒物浓度、SO2浓度、NOx浓度、O2含量、流速、温度和湿度7个项目。8家企业比对监测项目均有发现误差超过表2所要求的考核指标限值,超限值项目包含所有7项检测项目 (颗粒物浓度、SO2浓度、NOx浓度、O2含量、流速、温度和湿度)。各企业超限值检测项目为1-4项,合格率介于43%~86%,其中2家企业超限值检测项目达到4项,这2家企业准确度合格率仅为43%,详见表3。

表2 CEMS比对监测考核指标

表3 CEMS比对监测结果

对7个比对监测项目合格率情况进行分析,比对监测项目合格率为25%~88%。其中4家企业CEMS系统颗粒物比对监测不合格,合格率为50%;1家企业CEMS系统二氧化硫比对监测不合格,合格率为88%;2家企业CEMS系统氮氧化物比对监测不合格,合格率为75%;1家企业CEMS系统O2含量比对监测不合格,合格率为88%;6家企业CEMS系统流速比对监测不合格,合格率为25%;1家企业CEMS系统温度比对监测不合格,合格率为88%,2家企业CEMS系统湿度比对监测不合格,合格率为75%。这些企业主要超限值检测项目为流速与颗粒物,详见图1。

2.2 原因与对策

通过对福建省晋江市内8家建筑陶瓷制品制造企业干燥塔烟囱排放口废气CEMS系统7个检测项目(颗粒物浓度、SO2浓度、NOx浓度、O2含量、流速、温度和湿度)进行比对监测,8家企业CEMS系统检测项目均有个别项目发现不合格情况,由此可见,CEMS系统需要定期比对并进行校准,才能使其满足日常在线监测需要。

(1)设置断面因素。按照HJ 75-2017规范要求,参比方法监测位置应尽量靠近CEMS系统安装位置,但在实际比对监测工作中,参比断面设置点位实际上无法与CEMS系统断面点位完全重合,CEMS系统与参比方法比对监测位置差异大是共性问题,影响7个项目比对监测的准确度,尤其影响流速和颗粒物比对的一致性[4]。

对于这种情况,可在互不影响前提下,将CEMS监测断面旁的备用监测孔打开,使2种检测方法的监测断面最大程度接近;还可联合生态环境主管部门,要求企业对参比断面或CEMS监测断面按照规范要求进行限期整改,排除了位置差异的影响,CEMS比对工作才有意义。

(2)CEMS检测方法与参比方法因素。8家企业比对监测主要超限值检测项目为流速与颗粒物,这与之前研究论述废气CEMS比对监测主要问题集中在颗粒物和流速中相符[4-7]。除了监测断面位置差异大外,主要原因还有CEMS方法和参比方法差异较大。

目前监测CEMS系统烟气流速的主要方法为皮托管差压法,6家流速比对监测不合格的企业中有3家采用了皮托管差压法,而参比方法采用压力法。CEMS系统测定流速须保证皮托管正对气流方向,同时须防止烟道震动影响皮托管方向;需用高压空气定期反吹皮托管,保持清洁无堵塞。皮托管容易出现部分阻塞或完全阻塞情况,在烟气水分含量与颗粒物较大时,皮托管上易形成固体阻塞物,很难被高压空气吹扫干净。当CEMS系统长期没有维护时,流速测量出现偏差。

此外,颗粒物比对监测中CEMS检测方法和参比方法差异也较大,CEMS系统采用激光前散射法,参比方法使用的是经典的重量法。激光前散射法利用光强与颗粒物浓度比例关系得出颗粒物浓度,属于间接法,该方法光路需经常清洁,否则会有较大偏差,其监测结果准确性往往不如重量法。重量法是等速从烟道中抽取一定体积含颗粒物的烟气,通过已知重量的滤筒捕集颗粒物,从而计算颗粒物浓度,属于直接法。2种方法检测原理不同,造成检测结果存在较大误差。

因此,选择合适的CEMS检测方法及参比方法,保证比对监测CEMS与参比方法原理相近,对于保证比对结果的准确性尤为重要。

(3)湿度因素。烟气湿度对CEMS系统的影响主要体现在对SO2和颗粒物检测的干扰。

比对监测SO2参比方法采用定电位电解法,该方法受湿度影响较大。当企业除水系统运行异常时,一方面,水分易在渗透膜表面凝结,影响透气性;另一方面,由于SO2易溶于水,烟气含水量高时,水雾在相对较冷的金属采样器上及管路中凝结,烟气中SO2被水气吸收,导致参比方法监测结果低,且随湿度的上升,SO2测量值显著下降;CEMS系统采用的是受湿度影响较小的紫外差分吸收光谱法,且由于加入伴热管,伴热系统会将烟气中的水气化成水雾,再通过装置将水雾去除掉,相对参比方法监测的结果较为准确。本文中1家企业CEMS系统二氧化硫比对监测不合格,参比方法所测定SO2浓度6个数据对分别为7mg/m3、5mg/m3、<3mg/m3、<3mg/m3、<3mg/m3、<3mg/m3,低于CEMS系统所测浓度23.20mg/m3、23.77mg/m3、23.24mg/m3、22.82mg/m3、23.88mg/m3、22.34mg/m3,绝对误差为20.2mg/m3,超过规定的≤±17mg/m3限值。而该企业烟气湿度达到17%,高于其他7家企业(8%~16%),说明烟气湿度偏高是造成SO2参比方法检测值偏低原因之一。

此外,烟气中水雾会含有无机盐成分,采用参比方法检测时,其被滤筒捕集后会导致颗粒物检测浓度偏高。

因此,比对监测湿度较大的烟气时,在控制出口烟气温度基本不变的情况下,应采用烟气预处理装置对烟气进行降温除湿处理,同时可采用带有加热装置的采样枪进行采样,防止高湿烟气在采样枪上形成冷凝水。

(4)CEMS监测设备因素。在比对监测中,1家企业CEMS系统O2含量比对监测不合格,其他6个比对监测项目均合格。该企业CEMS系统所测O2含量6个数据对分别为18.51%、18.50%、18.51%、4.56%、17.23%、0.26%,参比方法所测定 O2含量分别为18.5%、18.5%、18.5%、18.5%、18.4%、18.5%,相对准确度为77.1%,超过相对准确度≤15%限值。可以看出,CEMS系统有2个数据对值突然下降,这很可能是由于该企业CEMS系统O2含量监测设备不稳定,没有及时维护校准。

目前国内CEMS监测设备品牌较多,且第三方运行维护单位技术能力参差不齐,这种情况下,会出现CEMS设备维护不及时现象。建议出台CEMS监测设备生产厂家及第三方运维单位更新淘汰机制。

综上所述,CEMS监测与参比方法监测比对结果受多种因素影响,当比对监测数据产生差异时应及时查找原因,排除影响因素,使CEMS系统能够更加准确地反映企业排污实况,更好地为环境管理服务。