基于PID的皮带输送机尾部自动调整监控系统

2020-03-14李美龙

李美龙

(山西煤炭运销集团锦瑞煤业有限公司, 山西 吕梁 033000)

引言

随着皮带输送机不断向长距离、高带速、大运量的方向发展,输送机在运行过程中的灵活性受到了极大的限制,而机尾自移装置作为皮带输送机的一个重要组成部分,在提升皮带输送机运行灵活性和稳定性方面具有重要的作用。现有的输送机机尾自移装置主要包括机头、机身和尾部三个部分,在自移装置的机头处设置有调节角架,角架上设置有调节托辊组,通过对托辊组的调节来实现跟随皮带输送机的移动,满足不同地形条件下的物料运输需求,但目前对于机尾自移装置角度的调整仍然需要依靠井下作业人员进行调控的方式,需要多人配合在井下狭窄的地形环境下调整,不仅劳动强度大、调整效率低,而且还极易导致调节角架的变形,影响自移装置的工作可靠性[1]。

1 机尾自移监控系统主体概述

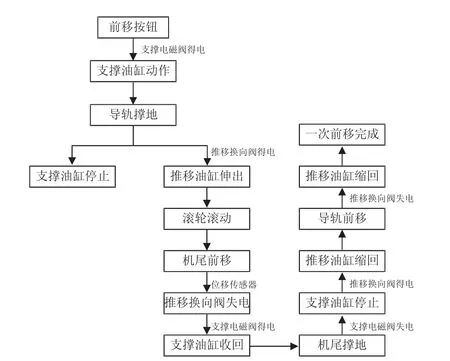

该皮带输送机尾部自动调整监控系统的核心实质上是对尾部自动调整机械结构及控制系统的监测,该皮带输送机的尾部自动调整系统以液压控制系统为核心,因此,该监控系统主要采用行程传感器、压力传感器、视频监控设备等对该调整装置工作过程中的动作情况进行监控,将各类监测数据传输到以PLC为核心监控系统中,实现对皮带输送机尾部自动调整的远程监测和控制,该皮带输送机机尾的调整流程[2]如图1所示。

由图1可知,当控制人员发出前移的控制指令后,控制中心发出动作指令,控制执行油缸的活塞杆伸出,使尾部调整系统的导轨推向地面,此时整个皮带输送机尾部自动调节装置的重量均集中在了与地面接触的导轨上,当行程限位开关发出到位的动作信号后,系统将控制执行油缸的活塞杆停止动作,系统进入到保压状态,然后系统整体再控制推移电磁换向阀的阀芯进行换向,系统向推移执行油缸内供油,推动滚轮的滚动运行,进而推动整个皮带输送机尾部调整系统的向前运动,在这个过程中位移传感器和压力传感器等会对调整机构的动作情况和系统压力变化情况进行监控,确保调整的精确性和安全性。

图1 输送机尾部自移动作流程示意图

2 输送机尾部自移监控系统硬件结构

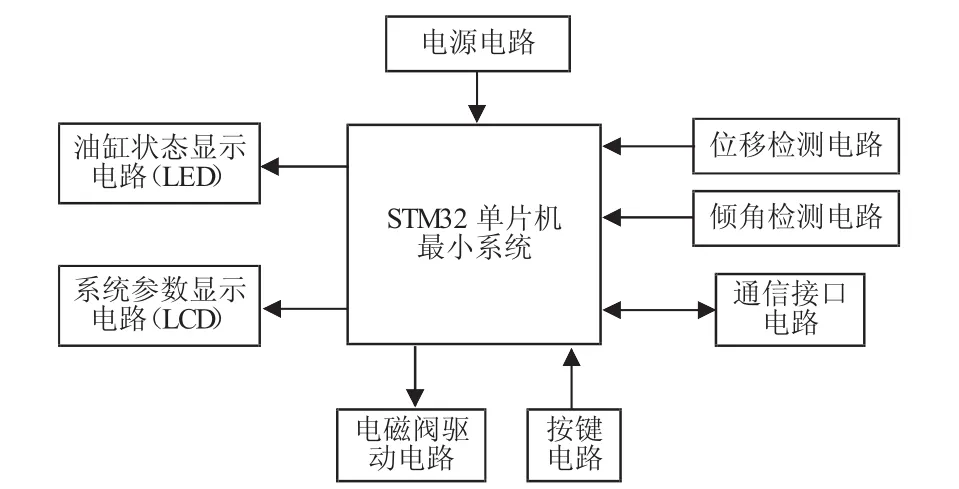

皮带输送机的尾部自移监控系统的硬件结构主要由各类检测电路、监控单元、电磁阀控制电路、数据输出与控制通信接口等构成,该监控系统硬件结构的核心在于STM32单片机系统,主要用于根据各类动作指令来控制电磁阀的换向和动作时间,实现精确控制机尾自移装置的精确动作,满足调整装置在各类工况下的动作。位移传感器和倾角传感器主要用于对调整装置动作过程中的姿态情况进行监控并对执行情况进行闭环反馈调节,对尾部自动调整装置的动作精确性和及时性进行监控,闭环反馈调节的优点在于能够不断的对系统动作情况进行监控,并与数据库内的调整状态信号进行不断的对比、修正,实现对输送机尾部自动调整装置动作情况的监控,满足高精度远程调节与控制的需求,该输送机尾部自动调整监控系统的硬件结构如图2所示[3]。

图2 输送机尾部自动调整监控系统硬件结构示意图

3 自动监控系统的PID控制原理

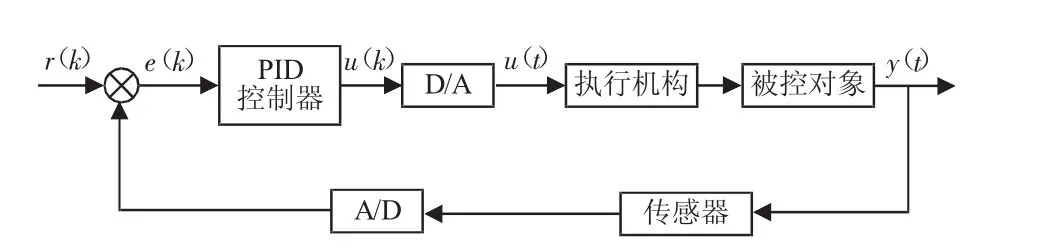

PID控制主要包括比例控制、积分控制和微分控制三部分构成。系统的比例控制主要用于加快系统对信号激励的响应速度,降低系统在调整过程中的误差,比例常数越大,系统的响应速度就越快,但易产生超调现象,因此需合理制定比例系数。积分调节主要是用于降低系统在应用过程中的静态误差,积分环节的调整精度与时间常数有关,时间常数越大系统的调整时间越长,调节精度就越低。微分环节主要用于改善该调整监控系统的调整稳定性和动态特性,能够有效的反应出输送机尾部自动调整装置在工作过程中的偏差变化情况,能够及时将该偏差变动量反馈给PLC控制系统,是整个闭环反馈的核心,有效的提升整个调整控制系统的数据调节精确性,该调整监控系统的PID控制流程如图3所示[4]。

图3 输送机尾部自动调整监控系统PID控制流程

图中:r(k)表示输入数据信号,e(k)表示调整后的输出信号,u(k)表示经 PID数据修正后的信号,u(t)表示数据放大后的比例放大信号,y(t)表示调整完成后的控制信号。

4 结论

1)皮带输送机尾部自动调整监控系统的核心实质上是对尾部自动调整机械结构及控制系统的监测,以PLC为核心监控系统中,实现对皮带输送机尾部自动调整的远程监测和控制;

2)皮带输送机的尾部自移监控系统的硬件结构主要由各类检测电路、监控单元、电磁阀控制电路、数据输出与控制通信接口等构成,能够实现对输送机尾部自动调整装置动作情况的监控,满足高精度远程调节与控制的需求;

3)PID控制主要是主要包括比例控制、积分控制和微分控制三部分构成,够有效提升整个调整控制系统的数据调节精确性。