地面大型设备远程故障诊断系统的研究应用

2020-03-14贾晓伟

贾晓伟

(山西省晋城煤业集团沁秀公司岳城煤矿, 山西 晋城 048000)

引言

煤矿风机、瓦斯泵站等地面大型设备运行的安全稳定,一直是“智慧矿山”项目攻关的课题之一。设备状态监测与故障诊断系统是实现设备智能化运行的前提,通过监测诊断系统可以实时了解设备运行状态,预测设备潜在故障,实现防患于未然。随着当前煤矿智能化、无人化的不断普及,设备故障诊断开始与“互联网+”不断接轨,逐渐形成了“单机自诊断+矿井局域网异地诊断+设备厂家远程云诊断”的三级故障诊断模式[1]。基于该模式搭建监测与诊断系统,能够实现设备的连续数据采集与存储、监测数据的统一管理,根据预测结果,制定科学的运维策略,通过长时间的数据积累,不断优化设备运维、管理模型,最终实现设备的预测性维护。

1 研究内容

对大型风机、瓦斯泵增加在线监测与故障诊断系统,建立完备的远程状态监测与故障诊断大数据平台,能够实现设备故障早期预警,从而避免重大设备事故发生,减少事故发生次数及危害程度;能够实现状态预知维修、故障溯源,达到精准维修;依靠诊断平台,提高设备管理水平。

2 系统架构

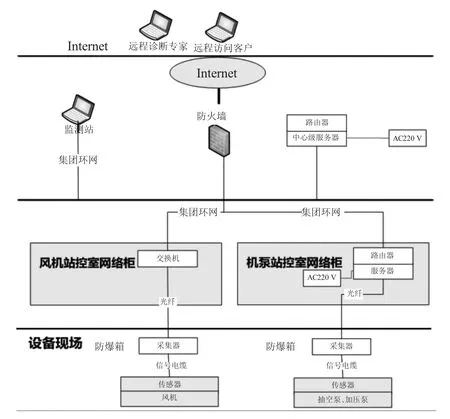

建立了基于风机、瓦斯泵站等地面大型设备的远程故障系统,其系统架构见图1。

如图1所示,系统包括监测所需要的传感器、数据采集器、数据应用管理器、状态监测分析软件等,通过集团环网能够实现远程专家、集团层、设备现场等多层次故障会诊和数据共享,提升系统的反应可靠性。

3 系统平台建设

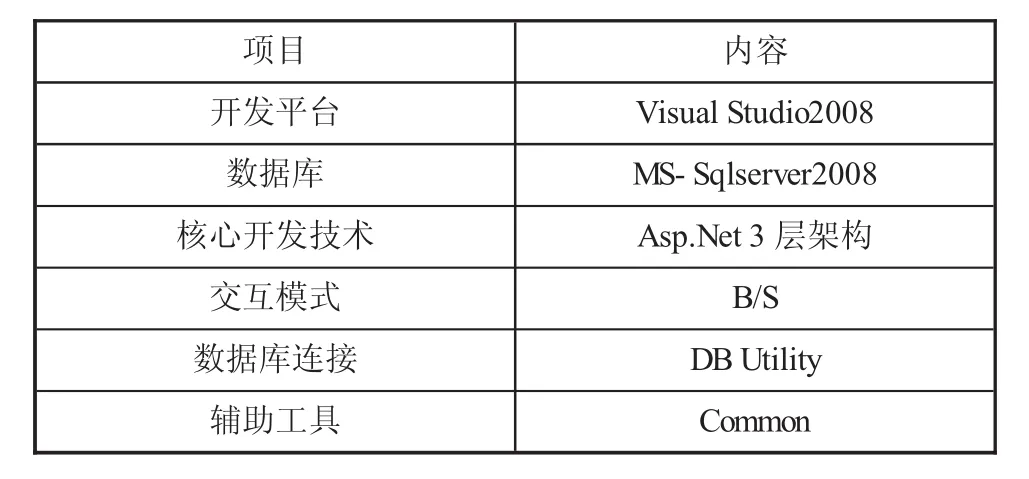

基于Visual Studio2008开发远程故障诊断平台,其基本开发情况见表1。

图1 大型设备远程故障诊断系统架构图

表1 远程故障诊断平台开发情况表

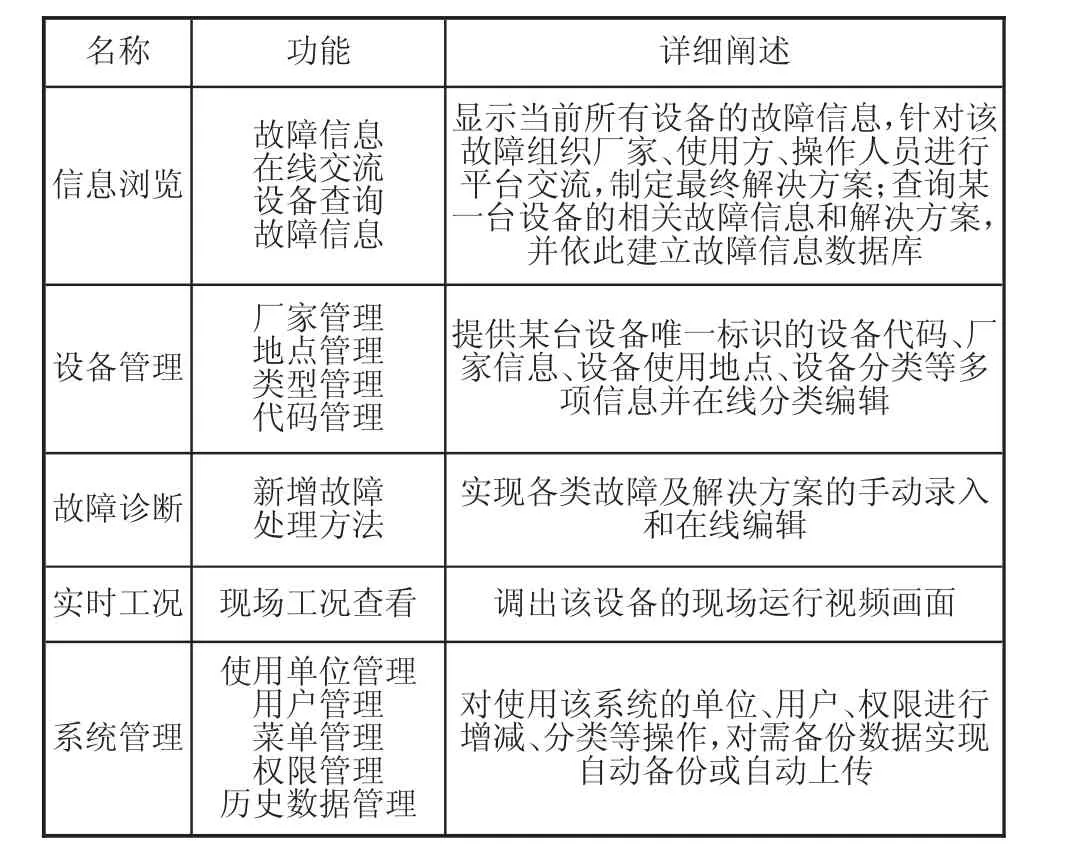

该模式采用模块化结构,能够实现多对象多层结构的有效开发,系统功能性和逻辑性较强,同时可以实现用户的自定义功能扩展,架构简单易操作[2]。本系统共设计信息浏览、设备管理、故障诊断、实时工况、系统管理等5大模块功能,见下页表2。

4 故障诊断

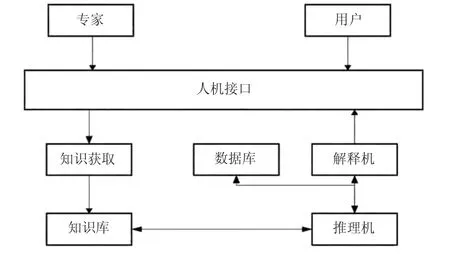

该平台核心是基于人工智能的实时诊断专家系统,即结合该领域专家的专业知识或现场经验对设备故障进行专业分析,并模拟专家进行现场决策,实现专家级水平的现场交互。其实质是基于大数据分析交互的计算机程序,其系统结构如图2所示。

表2 平台主要功能表

图2 故障诊断专家系统结构图

该系统包括知识库,实时数据库,故障推理机及面向专家、用户的双通道人机交互接口[3]。由设备厂家结合设备历史故障情况建立初始知识库和数据库,操作人员在使用时也可以对数据库进行定期更新。当设备出现故障时,可以通过电控系统的检测功能板进行快速匹配检索,从知识库中迅速获得故障提示及解决方案;对暂无提示的,也可以对知识库和数据库新增条目操作,不断充实故障处理知识库的相关储备。

5 应用实例

5.1 测点布置

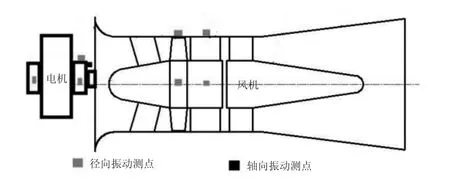

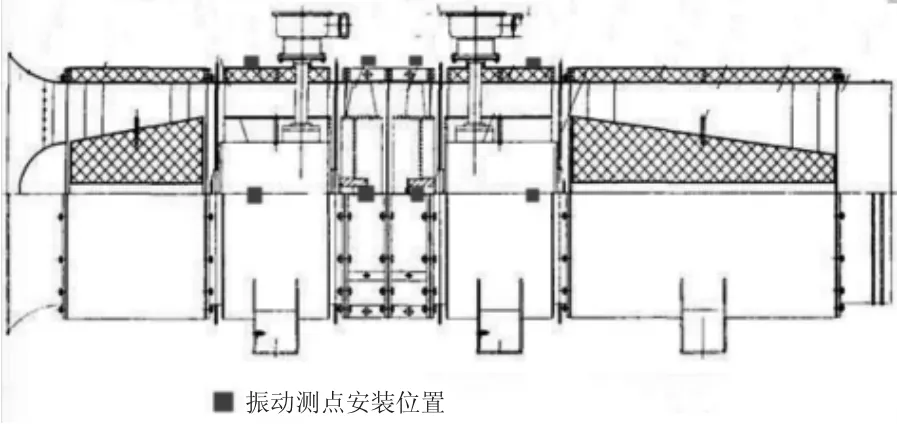

以地面瓦斯泵站主风机为例,对轴流风机和旋风机测点布置分别如图3、图4所示。

轴流风机测点分布:电机非驱动端轴承座处(水平),电机驱动端(水平垂直轴向),风机管道轴承座处(水平垂直),风机管道叶片处(水平垂直)。1台风机共计振动8个测点,工艺量参数约20个。

对旋风机测点分布:风道外壳水平垂直4组,布置在风道支撑电机和风机的位置。1台风机共计8个振动测点,约20个工艺量参数。

图3 轴流风机测点分布图

图4 对旋风机测点分布图

5.2 诊断流程

2017年7月12日14时15分左右,A矿地面3号瓦斯抽放泵站1号风机突然无计划切换至2号风机,故障原因未知。此时系统将故障现象“无计划切换”传输至地面集控,云终端出现“PLC控制器速度比较故障”,实时工况模拟量PLCSPEED参数为0。操作人员结合现场实时视频对应链接,进入故障判断逻辑,并结合故障分析快速锁定设备故障点,认定故障原因为“变频控制故障”,并针对该故障制定具体解决方案。此故障现任操作人员最终确认为PM端子松动,紧固后重启变频器并手动将风机切回1号,风机运转正常,系统将本次故障存档备案。

6 结语

通过对抽放泵站风机的故障处理可知,利用集团现有网络和矿局域网搭建设备故障诊断系统,能够实现对主风机、瓦斯泵站等地面大型设备进行24 h实时状态监控,遇到故障时能够及时反应,结合故障参数快速查找原因并制定故障处理措施,为实现设备自动化、智能化运行提供参考。