孤岛综放面回采顺槽支护数值的模拟研究

2020-03-14张懿超

张懿超

(西山煤电集团屯兰矿, 太原 古交 030206)

引言

在近年来的煤矿开采中,由于很多矿区出现了大量的孤岛综放面,其回采顺槽掘进工程量也相应增加。但从该种情况下的工作面采场情况和回采顺槽矿压显现情况来看,对锚杆支护设计并没有系统的认识;另外考虑地质因素,工作面受多次采动的影响,回采顺槽的围岩应力情况复杂,变化较大。本文通过对该条件下的回采顺槽的围岩变化机理及其支护设计方案进行研究,找出适用该种类型的支护体系,以提高顺槽的安全性。

1 数值模拟设计方案

1.1 有限元模型的建立

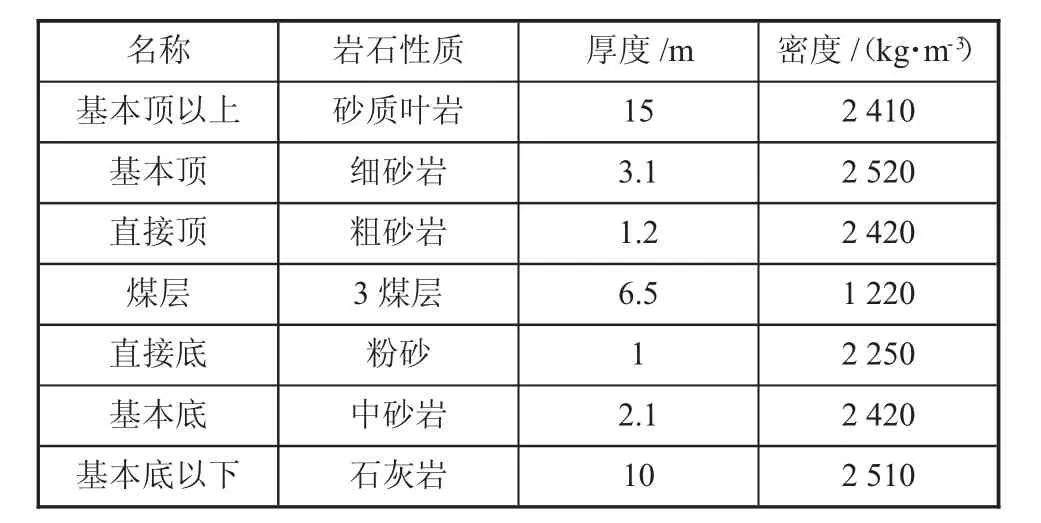

通过有限元数值模拟FLAC3D软件进行计算,根据云岗矿实际地质情况建立有限元模型。采用应变软化模型模拟回采顺槽的直接顶板、直接底板,其余岩层采用摩尔库仑模型进行研究[1]。回采顺槽布置在煤层中,右侧为采煤工作面,面长为150 m,左侧为开采煤层。巷道断面为矩形,宽约4.6 m,高约3.5 m,沿开采煤层底板走向掘进,顶部留设3 m左右的顶煤。固定模型的前、后、左、右及下部为边界,暂考虑模型没有水平移动。通过矿方实测的地应力情况,模型设定的应力条件分别为σx=16 MPa,σy=16 MPa,σz=12MPa。根据现场实测的地质资料,本模型建立了7种不同性质的岩层,详见如表1所示的模型地质柱状表。

1.2 铺杆间距

描杆间距的模拟共分8个有限元模型,分别为0.7 m、0.8 m、0.9 m、1.0 m、1.1 m、1.2 m、1.3 m、1.4 m。以表2中锚杆参数设定,回采顺槽顶板左右边窝处布置锚杆角度为10°,左右帮地脚处布置锚杆角度为20°,得到模拟结果。

表1 模型地质柱状表

表2 锚杆间距模拟模型参数表

随着锚杆间距的变化,回采巷道围岩支护情况也不尽相同。通过相同条件下不同锚杆间距的模拟,分析对比模型的支护情况,从而选择合适的锚杆间距[2]。

通过分析模拟结果可知,锚杆间距由0.7 m增至1.0 m时,顶板下沉量增加了3.8 mm,底板底鼓量增加了0.1 mm,顶底板相对位移量增加了4 mm,两帮位移量仅增加了3.5 mm;当间距从1.0 m增加到1.4m时,顶板下沉量增加了5 mm,底板底鼓量增加了0.3 mm,顶底板相对位移量增加了5.2 mm,两帮位移量增加了10.3mm。从整体来看,当间距小于1 m时,随着锚杆间距的减少,巷道围岩变形量相应降低,其减小的速率明显变缓,而当间距大于1 m后,随着锚杆间距的增加,巷道围岩变形量变大,其增大的速率较明显。由此确定锚杆间距1 m为其支护的最佳设计间距。

1.3 锚杆长度

设计锚杆参数与表2一致,间距设为1 m,以锚杆的支护长度 1.6 m、1.7 m、1.8 m、1.9 m、2.0 m、2.1 m、2.2 m、2.3 m、2.4 m、2.6 m为模型,进行有限元分析,共建立11个模型,得到模拟结果。

通过分析模拟结果可知,锚杆长度由1.6 m增至2.0 m时,顶板下沉量减少了22.8 mm,底板底鼓量减少了0.5 mm,顶底板相对位移量减少了23.3mm,两帮位移量减少了9.1 mm;当锚杆长度从2.0 m增加到2.6 m时,顶板下沉量仅减少了11.5 mm,底板底鼓量仅减少了0.3 mm,顶底板相对位移量仅减少了11.8 mm,两帮位移量仅减少了3 mm。由此可知,当长度大于2.0 m时,随着锚杆长度的增加,巷道围岩变形量相应降低,其减小的速率变化不大,而当长度小于2.0 m后,随着锚杆长度的减少,巷道围岩变形量变大,其增大的速率变化较大。由此确定锚杆理想的长度为2 m较合适。

1.4 锚杆排距

设计锚杆确定参数与表2相同,间距设为1 m,长度为2 m,以锚杆的排距0.6 m、0.7 m、0.8 m、0.9 m、1.0 m、1.1 m、1.2 m、1.4 m为模型,共建立 9个模型进行分析,得到模拟结果。

通过分析模拟结果可知,锚杆排距由0.6 m增至1.0 m时,顶板下沉量增加了8.2 mm,底板地鼓量增加了0.1 mm,顶底板相对位移量增加了8.3 mm,两帮位移量增加了32.4 mm;当排距从1.0 m增加到1.4 m时,顶板下沉量增加了27.9 mm,底板底鼓量增加了0.2 mm,顶底板相对位移量增加了28.1 mm,两帮位移量增加了22.0 mm。从整体来看,当排距小于1.0 m时,随着锚杆排距的减少,巷道围岩变形量相应减小,其减小的速率较慢,而当排距大于1.0 m后,随着锚杆排距的增加,巷道围岩变形量增大,其增大的速率较显著。由此确定锚杆排距1.0 m为其支护的最佳设计间距。

1.5 辅杆直径

设计锚杆的参数与表2一致,间距设为1 m,长度为2 m,排距设为1 m,以锚杆的直径16 mm、17 mm、18 mm、19 mm、20 mm、21 mm、22 mm、23 mm、24 mm为模型进行分析,共建立9个模型,得到模拟结果。通过分析模拟结果可知,在不同锚杆直径作用下,对回采顺槽围岩变形影响不大。

1.6 锚杆预应力

设计锚杆的参数与表2一致,间距设为1 m,长度为2 m,排距为1 m,直径为20 mm,给予锚杆的预应力分别为 10 kN、20 kN、30 kN、40 kN、50 kN、60 kN,共建立6个有限元模型进行分析,得到模拟结果。

通过分析模拟结果可知,锚杆预应力控制回采顺槽围岩变形十分有效,预应力由10 kN增至30 kN时,顶板下沉量减少了3.3 mm,底板底鼓量减少了0.1 mm,顶底板相对位移量减少了3.4 mm,两帮位移量仅减少了1.8 mm;当预应力由30 kN增加到60kN时,顶板下沉量减少了11.3 mm,底板底鼓量减少了0.1 mm,顶底板相对位移量减少了11.4 mm,两帮位移量减少了2.7 mm。因此,当给予锚杆的预应力大于30 kN时,其支护系统对围岩的作用较为明显。

2 回采顺槽支护方案的确定

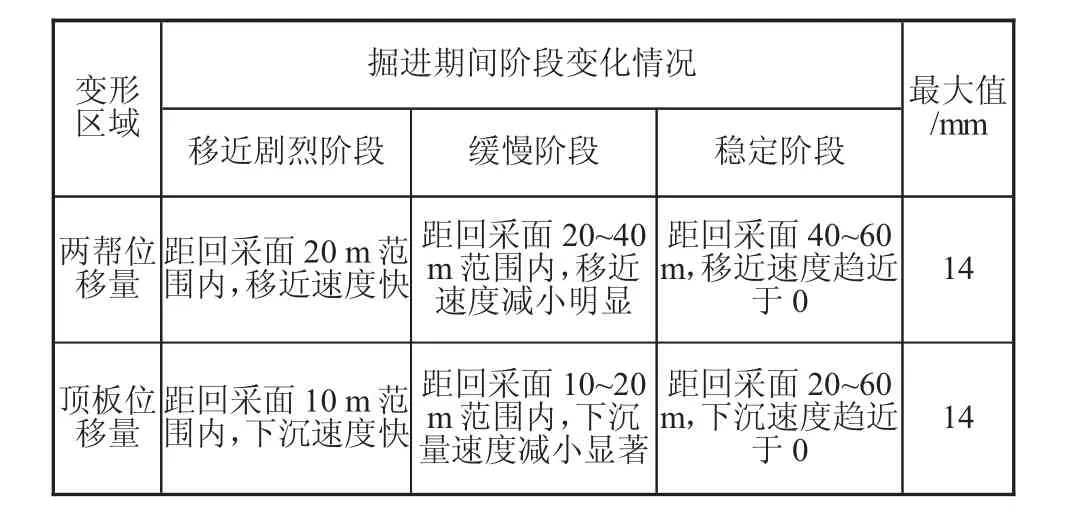

根据上述数值模拟情况,结合该矿实际回采顺槽的地质情况,设计采用支护系统为:直径20 mm、长度2 m、间排距为1 m×1 m、预应力为40 kN的高强度螺纹钢锚杆。同时考虑实际掘进过程中的地质条件影响,配长6 m锚索。在回采巷道设置了观测站进行实测,观测成果如表3所示。

表3 不同阶段变形情况表

3 结论

通过不同参数下的模拟研究,结合现场观测的资料,得到以下结论:随着锚杆不同参数的变化,围岩的变形也随之变化。针对该条件下,锚杆支护参数宜取1 m间距、2 m长度、不大于1 m排距、20 mm以上直径、30 kN以上预应力为最合适。另外通过让压装置,减少了围岩变形对支护的影响,使围岩整体强度相应加强。由现场支护试验段内观测成果可知,通过该种方式能够有效地控制围岩的变形。