基于ANSYS的ZJ17冷却风机垫板强度的分析与优化设计

2020-03-14谢刚,王威

谢 刚, 王 威

(常德烟草机械有限责任公司配件公司, 湖南 常德 415000)

1 优化设计的基本概念

优化设计是一种寻求最有效设计方案的设计技术。优化设计中包含三个优化变量,即设计变量(DVs)、状态变量(SVs)和目标函数(OBJ)。设计变量为自变量,通过改变设计变量的数值可以得到所需优化结果。状态变量为约束设计的数值,即“因变量”,它用于定义优化的边界条件。目标函数是最终需要的优化目标,它必须是设计变量的函数,进行优化设计的目的是要获得目标函数的最小值[1]。

优化设计的基本原理是首先建立优化函数模型,然后运用各种优化方法,在满足所需设计要求的情况下,进行迭代运算,最终求出函数的极值,得到最优设计方案。优化设计的函数模型如下:

式中:F(T)是目标函数,其数值决定设计方案是否符合预期要求,优化问题就是求目标变量的极值;gi(T)、hi(T)是设计变量函数,在优化设计中为约束条件;T为设计向量,每个设计向量都是一个设计方案。

2 垫板的静力学分析

2.1 垫板有限元模型的建立

在ANSYS的优化设计中,所分析的模型须采用参数化建模,然后通过改变所建模型的某些参数值,就可以得到一个新的参数化模型。所建模型的各几何变量、所受外部载荷、约束数量均可以作为参数,而且设计变量、状态变量和目标函数也必须参数化。在ANSYS环境下创建垫板模型,设定垫板的厚度T'为一个变量,定义其厚度T'为一个参数,通过改变厚度T'获得最优解[2-3]。

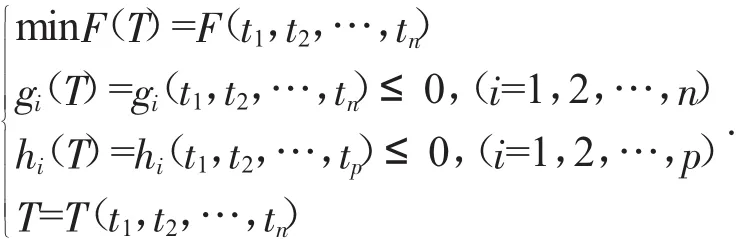

选取垫板模型单元类型为solid185,材料为L4,其弹性模量为0.7×105MPa,泊松比为0.3,材料密度为0.002 7 g/mm3,材料的屈服强度为110 MPa。垫板边长为145 mm×169 mm,取任意厚度H=2 mm。采用自由分网,Smart Size取6,得到分网模型如图1所示。

图1 垫板有限元模型网格图

2.2 约束、载荷的施加和分析结果

根据垫板工况条件,在垫板底部施加X、Y、Z三个方向的全约束,分别为UX=UY=UZ=0。根据垫板顶部承载电机质量施加X负方向的压力F=294 N。通过计算所得结果如图2所示。

由图2可知垫板上最大应力出现在腰型孔处,最大应力值为158 MPa,大于垫板材料屈服极限,强度不满足。2 mm垫板长期处于此载荷下工作,将出现较大形变,导致零件失效,从而影响风机正常工作,并造成安全隐患。

图2 垫板应力强度(MPa)云图

3 垫板优化设计

3.1 静态分析分析结果提取

根据垫板静态分析结果,将垫板模型的体积V作为参数,体积V乘以密度ρ得到模型质量M,将其作为新的参数—目标函数。利用GET函数提取垫板上的最大应力Smax作为状态变量。进行优化设后计得到厚度T,因此将厚度T设为设计变量[4]。

3.2 优化设计计算分析过程

1)将上述所设参数的优化设计分析程序指定为优化分析文件,并作为优化循环的循环体。

2)定义优化变量:设计变量垫板厚度T=1.5~5.5 mm,状态变量最大应力Smax=0~100 MPa,目标函数为质量M。

3)选择一阶优化工具,因为一阶优化具有高精度的优点。

3.3 优化分析结果

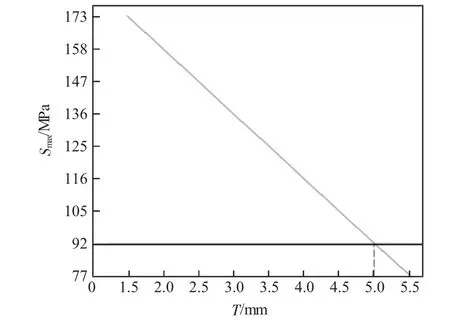

通过分析计算得到垫板优化分析的最优设计方案,垫板腰圆孔处最大应力Smax随厚度T的变化曲线如图3所示。

图3 厚度与对应的最大应力曲线

由图3可知优化设计的计算结果是收敛的,即优化分析所得结果正确。在9个优化分析方案中,T=5 mm时为最优解,所对应的Smax=92 MPa,符合屈服极限。并且通过分析计算可得临界厚度T=4.836 mm,此时对应的最大应力为100 MPa[5]。虽然最大应力随厚度T的增大而减小,但考虑到成本与实际工况条件,故在实际工作中选用T=5 mm的垫板。

3.4 数据结果验证

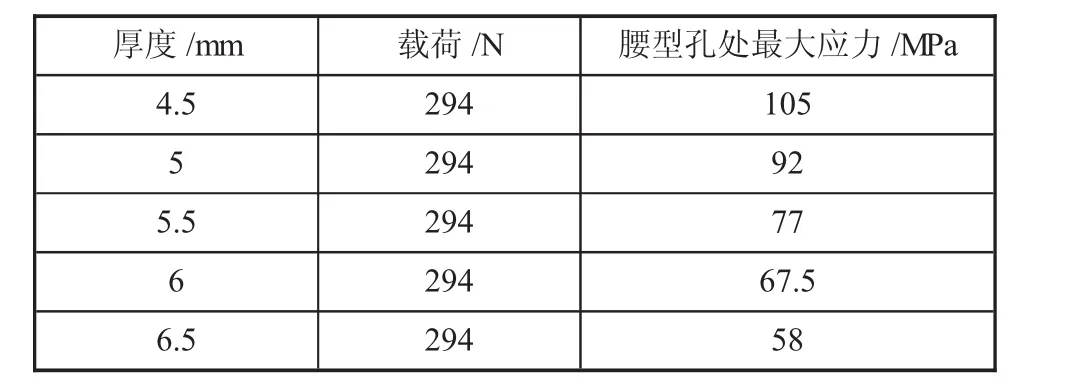

对优化设计结果的准确性进行验证,在实际工况载荷294 N下,对不同厚度T的垫板进行强度分析,分析结果如表1所示。

表1 不同厚度的145 mm×169 mm垫板强度分析结果

结合表1与图3可知垫板厚度T在小于临界厚度4.836 mm时,垫板腰型孔处的最大应力均大于屈服极限100 MPa;反之,在垫板厚度T大于临近厚度时,垫板腰型孔处的最大应力满足强度要求。这进一步证明了之前优化分析的准确性。

4 结论

通过对垫板进行静态分析与优化设计,得到了垫板的临界厚度T=4.836 mm。当小于临界厚度4.836 mm时,垫板腰型孔处最大应力不满足强度要求;在垫板厚度T大于临近厚度时,垫板腰型孔处最大应力满足强度要求。随后对不同厚度的垫板在相同工作载荷下进行强度分析进一步证明了之前优化分析结果的准确性。通过对145 mm×169 mm垫板的优化分析,可以为今后同规格垫板厚度的选择与不同规格垫板的设计提供理论参考依据。