土工袋填筑技术在边坡变形体处理中的应用

2020-03-14武运动

武运动

(南水北调中线干线工程建设管理局河南分局)

1 南水北调工程概况及项目概况

1.1 工程概况及项目概况

南水北调中线干线工程是为缓解北方缺水而修建的战略性工程。中线总干渠自丹江口水库陶岔取水闸引水,途径河南、河北、北京、天津四省市,终点位于北京团城湖。主要采用明渠输水方式,输水总干渠全长1 432 km(含天津干线)。叶县段工程位于河南省平顶山市境内,起点(桩号185+545)位于方城县和叶县交界处,终点(桩号215+811)位于叶县与鲁山县交界处,总长度为30.27 km。

1.2 变形体项目概况

叶县段桩号206+122~206+180 渠段左岸边坡变形体,位于三户王生产桥(206+450)左岸上游328 m 处,该渠段为深挖方、高地下水位渠段,四级马道,最大挖深约17 m,坡比1:2.75。

2018年6月25日,叶县管理处工巡时发现桩号206+122~206+180渠段二级马道以上边坡出现边坡变形、裂缝问题。经查阅该段设计资料,该深挖方渠段左侧渠坡上部主要为砂砾岩夹粘土岩透镜体;右侧渠坡上部为dl-plQ2粉质粘土,下部为砂砾岩夹粘土岩;坡脚及底板主要为粘土岩。地下水较丰富,砂砾岩具中等透水性,粉质粘土具弱膨胀性,粘土岩具中等膨胀性,存在膨胀土岩问题。

管理处联系设计、地质等,通过开挖探槽现场查勘验证,对照该渠段地质编录成果,发现该变形体岩性为膨胀性粘土岩。

膨胀土作为一种特殊的非饱和黏土,具有吸水时有较大的体积扩胀和较高的膨胀力,失水时体积收缩变形的特点。反复缩胀使得岩土结构发生破坏,力学强度降低,造成边坡变形破坏,严重时导致渠坡失稳,危及工程安全。

该变形体初探范围为长度约58 m,宽度为二级马道边坡至四级马道边坡,滑动面最大可探深度约4 m,滑动变形体初估方量约9 000 m3。经中线局组织专家、设计多方沟通研究,初拟处理方案为进行开挖换填。

2 变形体处理方案比选

一方面考虑到该变形体危及工程运行安全,中线局按照应急项目实施,工期紧。如果采用传统的开挖换填方案,无论是进行换填非膨胀土还是换填水泥改性土,都需要进行征地取土,而征地手续繁琐,短期内不可能完成。

另外,该变形体所在渠段最大挖深达17 m,坡比1∶2.75,四级马道,高陡边坡施工作业面狭小,不利于土方施工机具大规模作业。若采用传统施工方法,开挖回填工程量大,且弃土运输、堆放都存在较大困难,势必将占用土地资源。

综合考虑,经过比选,考虑利用开挖后的膨胀土装袋换填处理。土工袋换填处理膨胀土技术在国内属于先进技术,可以解决开挖下来的膨胀土利用问题,无需征地取土。并且在南水北调工程应用较少,可以进行尝试。经了解,南水北调中线工程沿线膨胀土渠段长达340 km,若换填方案可行,具备很大的推广价值。经综合考虑比选,确定采用土工袋换填技术进行变形体处理。

3 现场填筑工艺性试验

由于土工袋填筑技术在南水北调工程中的应用较少,填筑厚度、碾压方法、碾压遍数、适宜含水率等关键参数不好确定,需现场开展工艺性试验确定。试验段设在左岸变形体206+122~206+180二级马道坡脚位置。

3.1 土工袋装料、筛分和运输

渠坡土工袋采用黑色小土工袋,尺寸为45 cm×57 cm,便于人工装袋与搬运。土工袋填筑取土料采用变形体边坡开挖土料,土料的含水率采用喷洒水和翻晒的方法调整,使土料的含水率控制在期望含水量。开挖土料堆放在试验段渠坡顶部一定距离外,然后使用筛土机进行筛分,筛分要求最大粒径≤50 mm。筛分后的土料采用装袋机进行装填土工袋,填充量90%左右。人工手持缝口机封口,距土工袋口约3~5 cm。封口完毕的土工袋用装载机转运送至工作面附近,再由人工运输到试验段工作面进行铺设。

3.2 土工袋铺设、碾压

土工袋采用人工铺设,铺料方式采用后退法。为了充分发挥袋子的张力,土工袋之间铺设间隙为3~5 cm,使土工袋碾压过程中有足够的延伸空间。为了增加土工袋组合体的整体稳定性,上下层土工袋之间需错缝铺设,局部可以适当放宽袋子的间距。

相邻土工袋之间的间隙用现场开挖的膨胀土料进行回填。为了减少对相邻渠段的扰动,采用静碾,第一层铺设完毕后用20 T压路机进行静碾压4遍;第二层铺设完毕后用20 T压路机静碾压6 遍;第三层铺设完毕后用20 T 压路机静碾压8遍。碾压方法为进退错距法,行车速度控制在2~3 km/h,相邻碾迹的搭接宽度≥碾宽的1/10。

3.3 压实厚度和压实度

每层碾压完成后,试验人员用灌水法测密度,烘干法测含水率,计算压实度,详见表1。

表1 碾压试验压实度统计表

碾压完毕,在相应的高程测控点上,测量人员用水准仪测量碾压后高程,与压前相应虚铺高程差即为沉陷值,计算出压实厚度。

3.4 实验成果

根据实验成果结合现场条件确定施工工艺及压实参数为:①土工袋人工铺设,土工袋之间铺设间隙为3~5 cm,上下层土工袋需错缝铺设。②相邻土工袋之间的间隙用开挖后的膨胀土料回填,每层虚铺土料厚度为15~20 cm。③每一层铺设完毕后用20 T压路机进行静碾压6遍。碾压方法为进退错距法,行车速度控制在2~3 km/h,相邻碾迹的搭接宽度≥碾宽的1/10。

4 土工袋填筑施工

按照工艺性试验确定的各种填筑压实参数,现场对该边坡变形体进行了土工袋填筑施工,填筑历时约2 个月,完成填筑总工程量约6 300 m3。实施过程中,根据现场情况对填筑方案进行调整,历经两次较大的方案优化调整。

第一次对土工袋填筑碾压施工工艺优化调整。一是土工袋顺水流方向铺设间隙为3~5 cm,垂直水流方向铺设不再留设间隙;二是上下层土工袋错缝铺设;三是开挖土料装填前控制最优含水率±3%范围内;四是为避免形成软弱夹层,取消土工袋层间的间隙回填土料。

第二次土工袋填筑碾压施工工艺优化调整。一是现场施工时将碾压试验确定的每层的碾压遍数6遍减少为1~2遍,主要是考虑到碾压后边坡稳定性取决于土工袋层间摩擦力,按照压实度试验确定的碾压遍数作用有限,保持碾压后土工袋整层平整即可;二是土工袋装土时,以碾压后袋子保持适度张力为准,装填饱满程度控制在距袋口约3~5 cm;三是土工袋之间码放间隙应满足碾压后相邻土袋互相接触即可,土工袋之间缝隙不再回填土料;四是填筑到顶后铺设生态草袋技术要求调整。

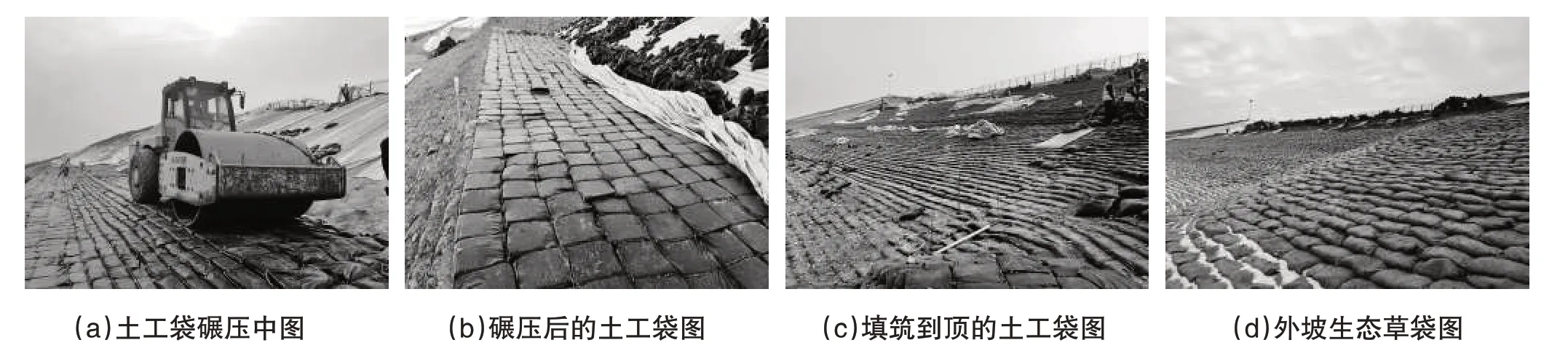

土工袋填筑到顶后,最外层边坡填筑生态草袋进行坡面防护。生态草袋内用耕植土拌和当地易于生长的、耐旱性的草种,比如高羊茅、狗牙根等草种。生态草袋易疏松,并有一定空隙以便于草籽生长。现场按照1∶1比例混播高羊茅和狗牙根,出芽率超过95%,效果较好。具体土工袋填筑施工图见图1。

5 试验检测情况

按照经优化后确定的施工参数,土工袋填筑作业实施过程中每层均进行了试验检测。压实度检测采用灌水法进行,前期共进行了20组压实度检测,合格20组,合格率100%,经检测均满足设计要求。实施过程中后期经组织专家学者进一步探讨,对碾压遍数做了调整,改为碾压1~2遍,压实度不再作为控制指标。

6 现场原位观测

试验检测仪器共布置表观位移观测点9 个。在两个观测断面上共布置含水率探头16 个,测斜管4 根,布置位置见图2监测布置断面图。

图1 土工袋填筑施工图

通过监测仪器数据分析,经土工袋填筑处理后,填筑部位水平位移最大不超过20 mm(最大为16.82 mm),深层未处理膨胀土体保持稳定,采用土工袋填筑技术处理后的高边坡处于稳定状态。

图2 监测布置断面图

7 结语

土工袋换填处理技术通过在该项目上的成功应用,总体上达到了技术上可行,经济上合理,实现了预期目标。为处理类似高陡边坡变形、滑塌问题提供了一种切实可行的解决方案。