软体机器人研究进展

2020-03-14王海涛彭熙凤林本末

王海涛 彭熙凤 林本末

(大连海事大学 船舶与海洋工程学院,辽宁 大连 116026)

随着科技的发展,机器人已经广泛运用于医疗、救援、工业、农业等多种领域。大多数传统的机器人是由硬质材料制成的,输出力量大、速度快和精度高,但传统机器人的结构复杂,灵活性差,使其不能穿过狭窄的空间,也不能适应形状复杂的通道[1- 2]。由于传统机器人的一些缺点不能满足人类的需求,促使越来越多的研究人员开发软体机器人,并取得了巨大的进步。软体机器人主体材料采用变形较大的柔性材料制成,可实现连续变形,并任意改变自身的尺寸和形状[1- 2]。柔性材料的使用使得软体机器人的质量比传统机器人轻,并能够安全地与人协作,还具有自主适应不同形状的能力[3]。同时,软体机器人的发展也面临着一系列的困难和挑战,新的软体结构对材料和传感技术的要求越来越高,现有的材料并不能完全满足所要实现的功能,如何使材料拥有高度的柔顺性和较高的刚度,依然是一个亟待解决的问题。传统的传感器由于软体机器人高度的柔顺性也无法得到良好的应用,所以具有高伸展性能和弯曲性能的新型传感器还有待于开发。

软体机器人的设计灵感大多数来自于自然界的生物,特别是软体动物的“肌肉性静水骨骼”生理结构[4],成为众多研究人员的仿生热点,例如德国Festo公司的仿象鼻机械臂BionicSoftArm[5],Festo公司在研发仿生机器人领域有十几年的经验,并取得了一系列的成就,其中BionicSoftArm和BionicSoftHand是2019年最新的研究成果。文中将依据近年来软体机器人的发展,从制作材料、制作方法、驱动方式、应用领域等方面对软体机器人的研究现状展开论述,探讨在软体机器人技术研究中存在的问题和面临的困难。

1 制作材料

大多数软体机器人都是由柔软的材料制作的,由于软材料有比较大的拉伸率,使软体机器人能够灵活运动,具有多个自由度。高弹性体、塑料、颗粒、智能金属和织物等都可以用来制作软体机器人。目前,研究人员也相继研发了一些新的材料,为制作软体机器人提供了更多可能。

1.1 现有材料

目前制作软体机器人的材料主要包括高弹性体、塑料、颗粒和织物,其中具有高弹性的硅胶是制作软体机器人使用最多的材料。市面上所售的硅胶种类繁多,德国Waker公司和美国Smooth-on公司生产的硅胶材料是在软体机器人领域应用最广泛的。

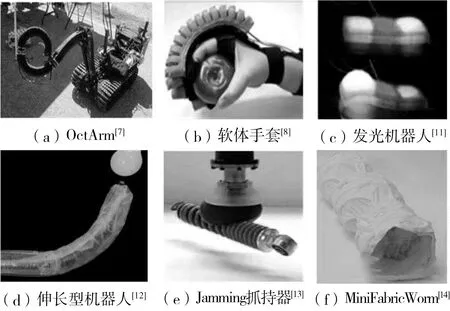

Faudzi等[6]利用气动人工肌肉研发了仿象鼻系列机器人OctArm,气动人工肌肉是由一种高弹性体材料和外部织物护套组成的驱动器,它的伸缩和弯曲运动都是通过改变织物的编织方向实现的。第四代OctArmIV的末端执行器可以提供最大890 N的纵向负载和250 N的横向负载[7],如图1(a)所示。Polygerinos等[8]制作了一款可以辅助人类手部康复的软充气手套,模仿了手指的弯曲功能,如图1(b)所示。手套的主体材料为硅橡胶,是德国Waker公司生产的Elastosil M4601 A/B型硅橡胶[9],这种硅橡胶是一种超弹性材料,当材料受到拉力时可以伸长至它们原长度的数倍,当拉力解除后可以自行回弹到原来的形状,经实验测定其断裂伸长率为700%。Larson等[10]提出了一种高弹性电致发光皮肤(HLEC),它能在主动发光的同时进行大的单轴拉伸和表面积变化。HLEC有5层结构,约1 mm厚的电致发光层(ZnS-Ecoflex 00-30),夹在两个PAM-LiCl水凝胶电极之间并封装在Ecoflex 00-30中。Ecoflex 00-30[11]是美国Smooth-on公司生产的弹性材料,是用铂催化的有机硅,使用时,有机硅和铂催化剂按质量或体积比1∶1混合,可在室温下固化。他们将这种皮肤运用在气动软体机器人上,向机器人底部两层注入压缩气体后能实现机器人的爬行运动,并且在爬行过程中能自主发光,如图1(c)所示。Hawkes等[12]利用压力驱动倒置容器外翻的原理,使用聚乙烯薄膜模仿藤蔓的生长制作了一款伸长型的机器人。在没有主动控制的情况下,软体机器人可以在各种复杂环境中伸长,既可以穿过狭窄的空间和绕过障碍物,还可以伸长成特定的三维结构,如图1(d)所示。Brown等[13]制作了一款由研磨咖啡和乳胶外皮做成的通用颗粒夹具,该夹具可以被动地符合目标物体的形状,然后真空硬化,刚性地抓住物体,稍后使用正压力释放物体并返回到原始可变形状态。这款通用夹具无需主动反馈,但必须抓住物体表面的一部分才能牢牢抓起物体(见图1(e))。Kandhari等[14]提出了一种基于织物的蠕虫状机器人MiniFabricWorm,其结构中不包括任何的刚性部件,使用尼龙管做成菱形网格形状,并整合到织物中,使结构具有柔顺的蠕虫形状,当被驱动时,可以模仿蠕虫般的蠕动运动(见图1(f))。织物可以固定网状物,使其在运动期间保持其形状。此外,可通过拉伸织物提供恢复力,从而不需要添加恢复弹簧。

图1 不同材料制作的软体机器人Fig.1 Soft robots with different materials

1.2 新材料

为了制作性能更优越的软体机器人,研究人员对现有材料进行改进或开发新型水凝胶材料,新型材料的引入,最终带来了软体机器人新的部件和功能。Miriyev等[15]利用乙醇与硅氧烷弹性体制备了一种柔软的材料(由于两者的充分混合,乙醇液体分布在弹性体基质中的微泡内,当材料受热时,液态乙醇随着温度的升高而蒸发,在微泡内产生压力,导致弹性体基质膨胀,如图2(a)所示),并证明了这种材料可以在一系列机器人应用中用作致动器。由于软体系统对损伤的易感性,使用自愈材料构建机器人变得非常重要。Valentin等[16]开发了一种新型水凝胶材料,如图2(b)所示,具有刺激响应性和自粘性的水凝胶构建块,可以简单地“自己动手”构造软体机器人和微流体装置。“即插即用”水凝胶部件能够模拟生命系统中的驱动、传感和流体输送,并能在中等阳离子的作用下允许水凝胶表面之间强烈的自粘附。Park等[17]利用机器人卷曲或扭曲时发生分子变化的现象,在机器人的材料中加入了变色化合物,这些化合物在拉伸时会被激活,如图2(c)所示。这样做是为了创造一个能够在移动时隐藏自身的机器人,并且因为在材料应变最高的地方颜色变化最强烈,它可有助于指出机器人易受破坏的位置,还可以通过添加其他化合物来释放药物分子,使机器人发光或在材料破裂时修复材料。Cangialosi等[18]制造了由DNA触发的变形水凝胶材料,如图2(d)所示,探讨了水凝胶材料如何响应具有不同终止信息的DNA序列,进而变成不同的形状。可变形的水凝胶材料能响应外界刺激产生弯曲、扭转等动作,这种特性对软体机器人、可编程物质和智能医疗至关重要。

图2 几种柔软的新材料Fig.2 Several new soft materials

软体机器人的发展将需要研究新的多功能材料,自愈材料的应用将提高系统的鲁棒性,使其适用于严酷和不可预测的环境,有些软体机器人的制作需要快速调整材料的刚性能力,以便在软/顺应状态和硬/承载状态之间实现快速、可逆的切换,“刚柔并济”材料的研发也是需要攻克的难题。

2 制作方法

软体机器人本体的制作方法主要包括3D打印技术、铸造法、软光刻技术、激光雕刻、沉积工艺等。随着3D打印机的发展,各种功能的打印机被开发出来,其中一些打印机可用于直接打印软执行器。

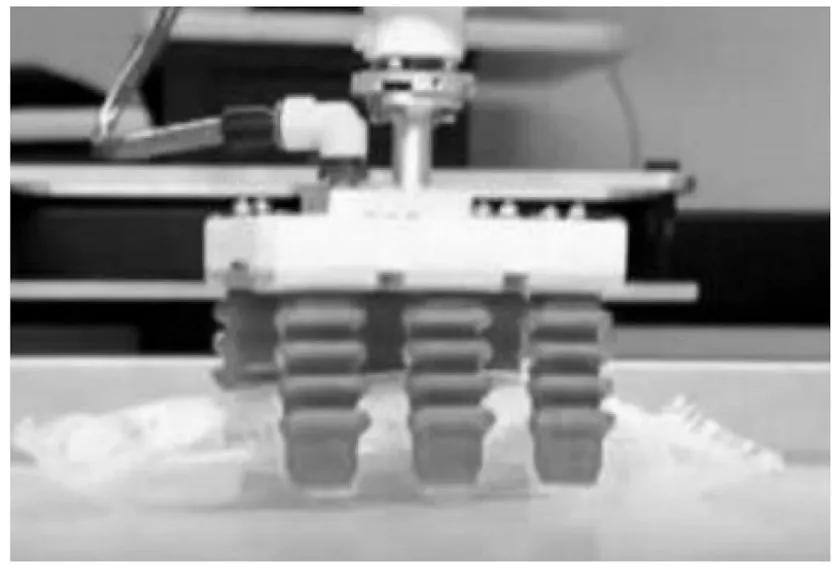

Peele等[19]开发了一种用于数字掩模投影立体光刻(DMP-SL)的低成本系统,该系统利用数字反射镜设备照亮,并选择“自底向上”的过程,通过一个透明托盘的底部一次性完成整层树脂的光聚合。其后该团队利用DMP-SL制造了具有复杂内部结构的软致动器,DMP-SL实验装置如图3所示。Yirmibesoglu等[20]提出了一种能够实现3D打印软体机器人的挤出机构,采用高精度注射泵,结合定制3D打印机,可以一次性打印整个软体结构,如图4所示。其打印用料为液体硅胶,直接在机器内部混合,然后用注射泵挤出,对流加热机构对挤出的材料加热固化,保证打印体不发生坍塌;用耐高温材料制造了混合室,保证混合室是绝热的,材料在挤出前不会固化。

图3 数字掩模投影立体光刻实验装置[19]

Fig.3 Experimental device of digital mask projection stereo lithography

图4 3D打印机[20]Fig.4 3D printer

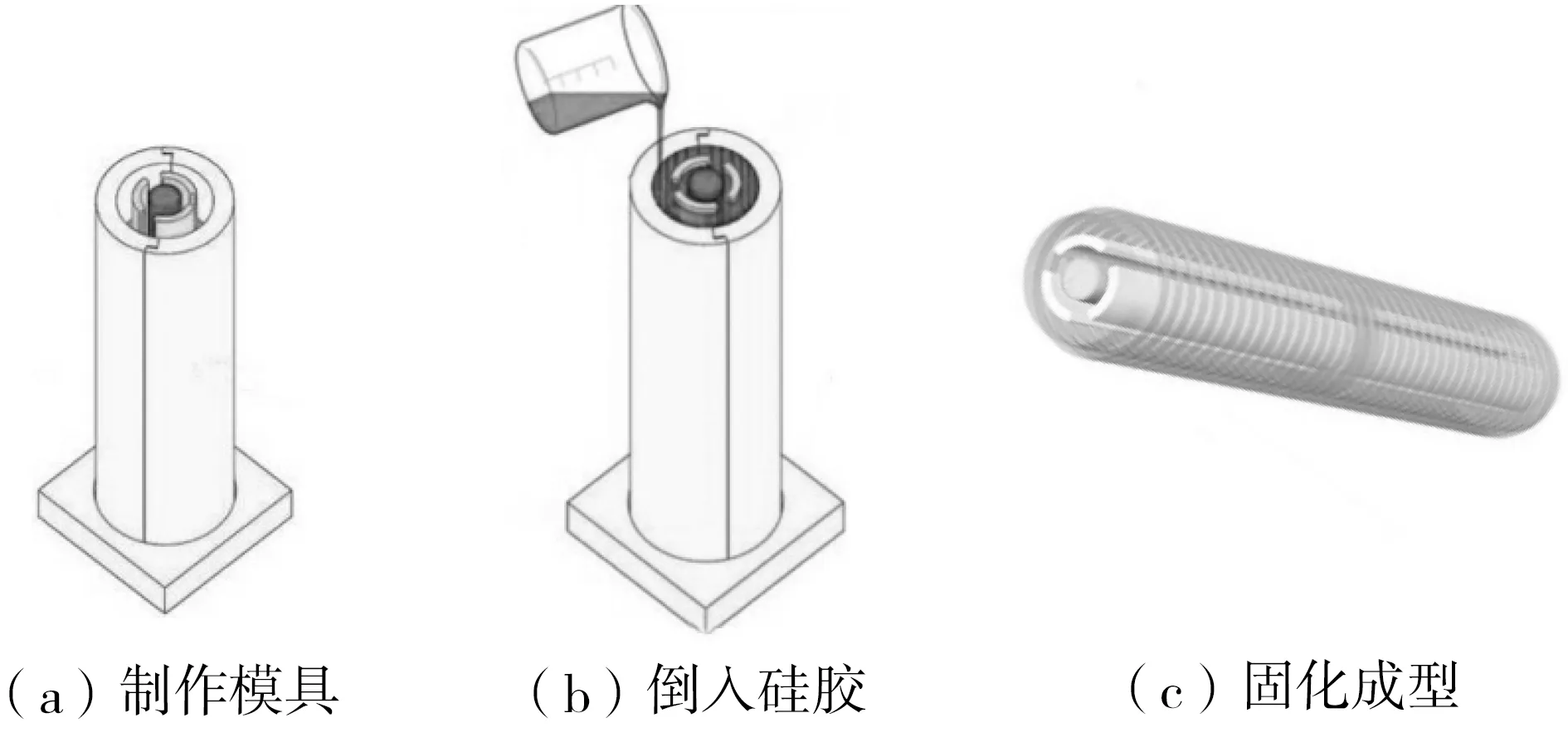

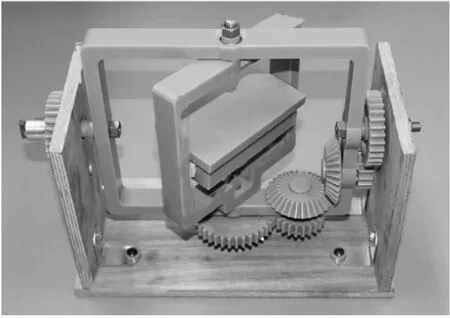

目前铸造法是制作软体机器人比较常用的方法。文中以浇铸法为例,其具体步骤(流程图见图5[21])如下:①制作模具,通常采用普通3D打印机打印模具;②向制作好的模具中倒入已经调制完毕的硅胶液体,固化硅胶;③硅胶完全固化后脱模取出,连接装置。旋转铸造也是一种铸造方法,大多数旋转铸造工艺都使用带有两个旋转轴的框架来覆盖空心模具的内部,在旋转过程中,熔融的热塑性树脂涂在模具表面上,然后冷却,直到材料变硬。Zhao等[22]开发了用于制造软致动器的旋转铸造系统,如图6所示,使用的材料是在室温下的液体,并在铸造过程中聚合成软弹性体。旋转铸造法的主要优点是不需要粘合剂,与其他粘合的软驱动器相比,这可以产生更大的力,并且此款旋转铸造系统将来有可能会使用更坚韧的材料。

图5 浇铸流程[21]Fig.5 Casting process

图6 旋转铸造系统[22]Fig.6 Rotary casting system

软光刻技术是指在光照作用下,借助光致抗蚀剂,将掩膜版上的图形转移到基片上的技术。其主要过程如下:首先紫外光通过掩膜版照射到附有一层光刻胶薄膜的基片表面,引起曝光区域的光刻胶发生化学反应;然后通过显影技术溶解去除曝光区域或未曝光区域的光刻胶,使掩膜版上的图形被复制到光刻胶薄膜上;最后利用刻蚀技术将图形转移到基片上。Ranzani等[23]将多层软光刻、精密激光微加工和折叠技术相结合,提出了建立三维微型软结构和器件的新方法;该团队制造了一款具有嵌入式微流体电路的软蜘蛛,首先使用软光刻技术生成12层弹性硅胶(这些硅胶共同构成了软蜘蛛的材料基础),再使用激光微加工技术从模具中精确切割每一层,然后粘合到下面的一层以创建软蜘蛛的3D结构。Chin等[24]提出了一款用电机驱动的柔性执行机构Handed Shearing Auxetics,使用聚四氟乙烯圆柱管激光雕刻成型。

在形状沉积工艺中常用软材料作为支撑材料,用硬聚氨酯作为牺牲材料,可以将传感器融入到机器人本体中,制造微小尺度软体机器人,但加工工艺较复杂,成本较高,沉积过程中对加工环境要求也较高,此处不再详细赘述。

与软光刻技术和浇铸法相比,3D打印技术无需人工干预,尺寸误差小,制造时间缩短50%以上。3D打印的软体机器人性能更好,功能更加强大,可靠性更高。目前3D打印技术直接打印软体机器人是一个正在开发的领域,在材料和传感技术发展的推动下,3D打印技术也有可能实现驱动传感一体化打印。

3 驱动方式

为了使软体机器人在工作中能够产生弯曲、伸缩和扭转等动作,除了需要有高柔性和大变形能力的材料外,其驱动方式也至关重要。目前的软体机器人驱动方式中,有的通过传输介质对本体进行驱动,有的采用变形能力强的材料作为驱动介质,还有的直接利用本体内化学反应产生的动力进行驱动。根据驱动原理的不同,可以将驱动方式分为气体驱动、智能材料驱动、化学反应驱动3类。

3.1 气体驱动

气体驱动被广泛地用于软体机器人上,气体驱动可以分为正压驱动和负压驱动两种形式。正压驱动是指通过向腔体内充入压缩气体,使腔体膨胀带动软体执行器运动和变形。负压驱动是指通过抽真空的方式把腔体内的空气抽走,使腔体产生收缩并带动软体执行器运动和变形[25]。

Fei等[26]提出了一种基于织物的多功能和刚度可调节软夹具,它由两个片状手指和一个圆柱形手腕构成,使用正压驱动,如图7所示。双向弯曲的片状手指不但扩大了可以抓握的物体的尺寸范围,还能够更稳定地抓住各种形状的物体,可调节的夹持力扩大了可以抓握的物体的质量范围,通用的软手腕允许它以各种方向抓住物体。因为片状手指致动器是双向可弯曲的并且在两侧具有可膨胀的气室,改变两侧腔室中的共同压力,可以改变手指的刚度,腕部的刚度也可以用相同的方式调整。测试表明,该夹具可以产生的最大夹持力向内为40 N,向外为38 N。

Vasios等[27]简化了正压气体驱动的软体机器人,利用水流过稻草时稻草越薄、水越难通过的原理,精心挑选了不同尺寸的管子来控制空气穿过设备的速度。单个输入其中一个管,泵送相同量的空气,但管的尺寸决定了空气流动的方式和位置。该团队展示了一种具有嵌入式驱动控制的四足软体机器人的设计方法。嵌入机器人顶部的管子将空气依次引导到每条腿,使机器人能够爬行,如图8所示。这种由加压空气驱动的新型简化软体机器人用一个输入取代了多个控制系统,减少了为设备供气所需组件的数量、质量和复杂性。

图7 刚度可调节的软夹具[26]Fig.7 Soft gripper with adjustable stiffness

图8 简化的软体机器人[27]Fig.8 Simplified soft robot

Hyatt等[28]对能够执行操作任务的大型气动软体机器人进行有效的配置估计和控制。由Pneubo-tics[29]公司开发和制造的基于织物的正压气动系统见图9。King Louie有两个四自由度的手臂,每个臂的长度为1.1 m,还有一个单自由度的髋关节。Kaa是一个1.5 m长的六自由度系列的机械手,被安装在NASA Ames的K-Rex漫游车上,完成了支撑、扫地、安全人机协作、拾取和放置等任务。

图9 大型气体驱动的软体机器人Fig.9 Large-scale soft robots driven by gas

利用负压驱动的软体机器人的设计和研究也逐渐开展。Li等[30]提出了流体驱动的折纸人造肌肉FOAM,这些肌肉可以很容易地由各种各样的材料制成,通过改变骨架的几何形状可以实现各种运动,还可以使用具有不同铰链刚度的空隙来实现差异收缩,产生不对称的平面外运动,与由高压气体驱动的人造肌肉相比,使用负压为FOAM提供了更安全的致动方式。之后,Li等[31]继续用折纸带来的灵感研发了一种新的夹具,是一种由折纸“魔术球”和柔性薄膜组成的轻量化、真空驱动的柔性机器人夹持器。此款夹具制作简单,一个柔顺的折纸“魔术球”结构作为抓握器的内部骨架,它的表面被一个橡胶气球或薄织物片覆盖,骨架和外表面可以是不同材料的组合应用。实验结果表明,即使在高负荷下,该夹具也能较好地抓取各种物体,如图10所示。

图10 真空驱动的折纸软夹具[31]Fig.10 Origami soft gripper driven by vacuum

使用气体驱动具有反应速度快、变形快、质量轻等优点,但同时也存在一些不足:①对密封性要求高,难以实现驱动设备的小型化,需要外置气管、空气压缩机等复杂结构;②气腔在充气膨胀时若不添加限制层会出现爆裂等情况。因此,气体驱动执行器还有待于优化和创新。

3.2 智能材料驱动

采用智能材料驱动软体机器人是目前驱动方式中研究较多的方向,形状记忆合金(SMA)、电活性聚合物(EPA)、聚合物-金属复合材料(IPMC)等都属于智能材料。SMA是两种以上金属元素构成的材料,通过热弹性与马氏体相变及其逆变而具有形状记忆效应,其质量小,易于实现驱动器的微型化、自动化且响应速度快,工作无噪声,因而受到众多研究人员的青睐。EAP具有特殊的电性能和机械性能,这种聚合物在受到电刺激后产生形变,具有较大的应变能力,且质量轻、驱动效率高、抗震性能好。IPMC是一种新型的智能材料,由于其具有良好的机电转换能力且本体柔软,可以制作成多种驱动器和传感器,因而在各个领域中展示出巨大的应用潜力。

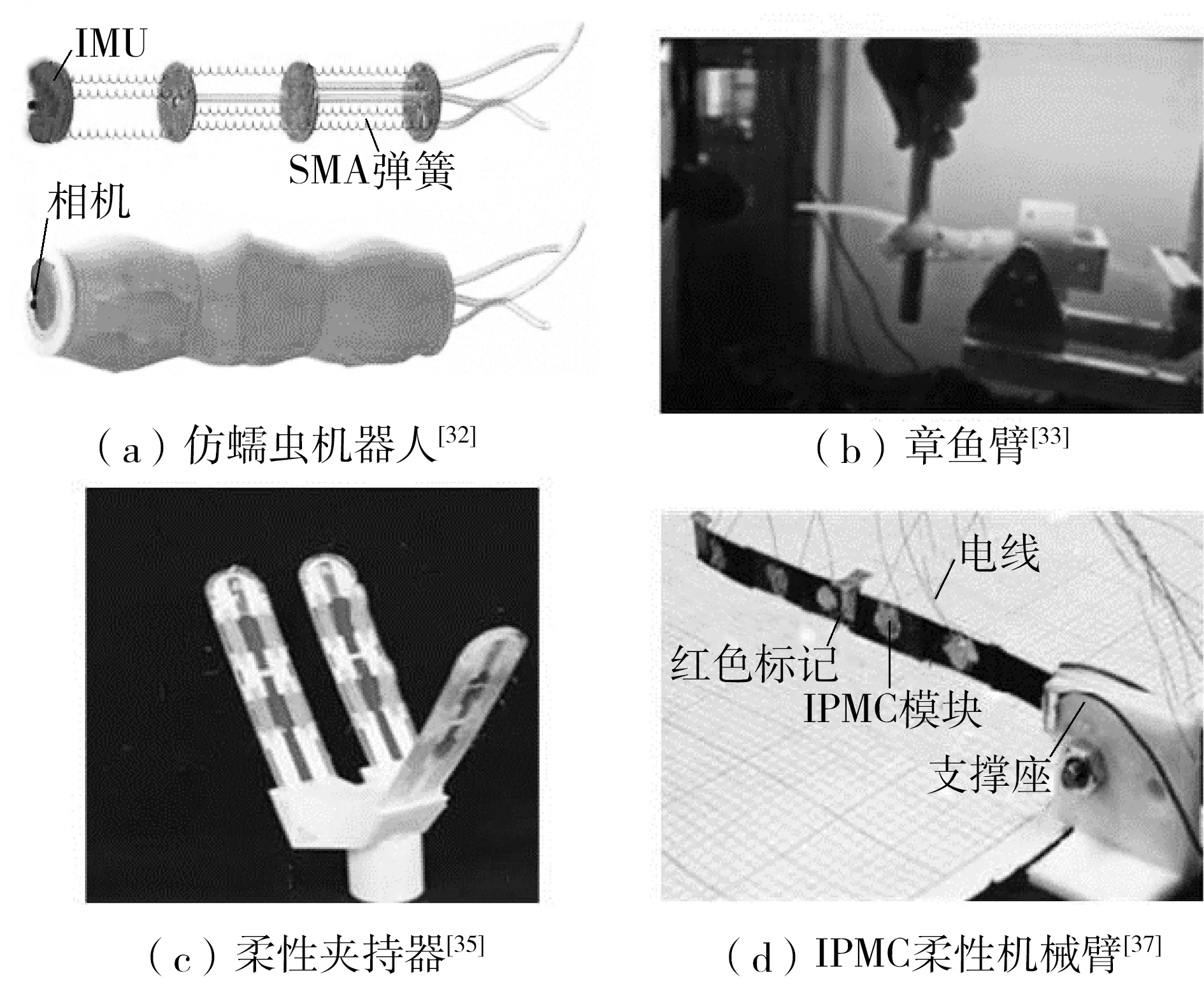

Alcaide等[32]用SMA弹簧和硅胶制作了一个三段式仿蠕虫机器人,这个机器人由3个相同的部分组成,每个部分有3个SMA 弹簧位于120°的位置,用硅胶做皮肤,如图11(a)所示。3个SMA弹簧控制每个部分的方向和扩展,柔软的皮肤为SMA弹簧提供恢复力。在每个部分中,每个SMA弹簧都由脉冲宽度调制(PWM)电流信号独立控制。Laschi等[33]将 SMA 和软材料相结合,研发了一种多臂章鱼机器人,该机器人可以像生物一样在水中行走,还能抓取各种形状和大小的物体(见图11(b))。Kong等[34]提出了一种基于交叉编织SMA线材的增强型人工肌肉模块。SMA线材在三维空间中交叉编织成交叉结构,实验证明了编织方法应用于SMA人工肌肉模块的可行性,编织方法可大幅增加人工肌肉模块的有效应变。Wang等[35]设计了一款基于形状记忆合金的柔性夹持器,该夹持器由3个具有可变刚度的相同手指组成,用于低刚度状态下的自适应抓取和高刚度状态下的有效抓取,其中SMA材料为驱动材料,形状记忆聚合物(SMP)为可变刚度材料,如图11(c)所示。

图11 智能材料驱动的软体机器人Fig.11 Soft robots driven by intelligent material

Cianchetti等[36]模仿章鱼臂肌肉模块,提出了一种基于电活性聚合物的新型软驱动器,致动器利用金制薄膜作为电极,硅胶压片作为主体材料,通过4个纵向肌肉和多个平行的横向肌肉获得仿生章鱼臂。

Wang等[37]利用薄膜表面的导电层之间的静电引力促使薄膜发生压缩与形变的原理,开发了由离子聚合物-金属复合材料(IPMC)组成的机械臂,如图11(d)所示(该机械臂由6段组成,每段可以单独控制,柔顺性较高),利用机器学习实现路径规划,使其通过导航功能穿过狭窄的锁孔,但响应和运动速度较慢。

SMA驱动虽质量轻,可以实现微型化,但温度难以控制,驱动频率低。EAP驱动虽变形量大,能量密度高但需要较高的激励电场,稳定性差。IPMC驱动虽能通过小激发电压引起环形结构的大弯曲变形,从而穿过狭窄的缝隙,但具有耦合效率低和致动速度较差的缺点。

3.3 化学反应驱动

化学反应驱动是指利用化学反应产生的能量驱动机器人运动。化学反应驱动是一种特殊的驱动方式,借助机器人内部的微流道可以实现完全自主的运动。Wehner等[38]研发的世界上首款能够自主移动的全软体机器人Octobot,就是利用化学反应驱动的,如图12所示。该机器人利用先进的3D打印技术获得连通机器人8只触手的气液流体微孔道,注入体内的过氧化氢溶液在压力作用下流过微孔道,当遇到机器人体内的铂催化剂时,发生化学反应并释放气体,使通道体积膨胀发生变形,从而驱动机器人实现运动。Bartlett等[39]使用三维打印将多种材料融合在一起,建造了一个燃烧动力机器人,由丁烷和氧气燃烧提供动力,该机器人能够执行无绳跳跃。Loepfe等[40]开发了一种由无氧化亚氮-丙烷/丁烷气体混合物燃烧驱动的完全不受束缚的软体机器人,该机器人使用一个不倒翁的结构,每次跳跃后都能自动平衡到一个直立的状态。化学反应驱动摆脱了外部连接装置的束缚,实现了机器人的灵活性,但存在化学反应不可控的问题,随着相关技术的成熟,此种驱动方式将会为软体机器人的发展带来突破性的进展。

图12 全软体机器人Octobot[38]Fig.12 Full soft robot-Octobot

4 应用领域

4.1 仿生结构

软体机器人的研究促进了仿生机器人的发展,使仿生机器人不再是纯刚性材料。软体动物身体柔软内部没有硬质骨骼的特性让研究人员受到了启发,推进了仿生机器人的发展。目前仿生机器人已经可以实现蠕动爬行、腿式爬行、喷射游动、鱼形游动、蠕动等多种仿生运动。Rafsanjani等[41- 42]模仿蟒蛇爬行制作了一种纤维增强型弹性软驱动器,如图13(a)所示,它在充气时轴向延伸,通过在执行器周围包裹Kirigami皮肤以增强软执行器的爬行能力,Kirigami皮肤是通过将一系列切口嵌入薄塑料片来制造的。卡耐基梅隆大学与其他高校合作创建了带有形状记忆合金执行器的无绳软机器人[43],如图13(b)所示,可实现4条腿的相互协作,模仿动物的奔跑动作。

图13 几款仿生机器人Fig.13 Several kinds of bionic robots

受到柔软的头足类动物使用水力喷射进行高速水下运动模式的启发,Keithly等[44]开发了一种可膨胀硅胶囊的喷射发动机,使用甲烷和氧气燃烧产生的动力驱动硅胶囊膨胀,并快速释放化学反应产生的气体,模仿鱿鱼的喷射高速运动。Hou等[45]研发的仿生机器人-鱿鱼如图13(c)所示,可以使用水射流推动自己出水,在半空中滑行,并潜入水中。仿生鱿鱼机器人主要由压缩空气提供动力,目前只能进行单次喷射,对此研究人员正在尝试使用密度稍大的气体来代替压缩空气,以延长喷气时间。Robertson等[46]研发出一款以扇贝为灵感的水下机器人RoboScallop,如同真正的扇贝一样,拥有两片相连接、可以开合的外壳和一片包裹外壳的弹性膜代替扇贝肉,如图13(d)所示。在仿生贝壳张开时,水被吸入壳内;闭合时,水从弹性膜两侧没有连接的部分挤出,推动机器人向前或向上移动。扇贝机器人可用于水下遥感、监测和探测,或在精细生态系统中开展工作,或在水下机器人群中使用以完成各种专业任务。

Katzschmann等[47]设计了一款可以三维游泳的软机器鱼,可连续记录它所追踪的水生生物;通过使用小型声学通信模块发送速度、转弯角度和动态垂直潜水等命令来引导鱼,如图13(e)所示。这款软机器鱼柔软的执行器设计,有助于更自然地融入海洋环境,可用于研究水生生物和海洋动力学的相互作用。Aubin等[48]创造了一种由电池液驱动的机器鱼,如图13(f)所示,其开发人员称电池液为“机器人血液”。“血液”是一种碘化锌的电解液,锌在放电的过程中被氧化,释放出电子和可溶性的锌离子。电子通过机器人的电子设备流向阴极电解液,电子移动产生的电流为微控制器和人工循环系统泵供电,并将电解质作为液压油制作了一套液压驱动装置,用于驱动鱼鳍摆动。这条机器鱼虽然反应很慢,但是这个思路在未来解决软体机器人驱动和其他机器人问题上都具有启发意义。Zarrouk等[49]开发了全球第一款单独制动器波形机器人(又叫SAW机器人),其设计十分简洁,全身上下仅有一个马达和一个刚性螺旋,这个螺旋被嵌在类似于履带的3D打印链条中。当马达旋转时,就会带动螺旋转动,使履带产生上下蠕动的“波浪”,推动机器人前进。SAW机器人的应用方向可分为两类:一是在复杂环境内进行安全检查,例如隧道、管道及倒塌的建筑物内;二是将机器人缩小到厘米或毫米尺寸,应用于医学人体检查、治疗等方面。

4.2 抓取作业

软体机器人在执行抓取作业时因其自身的柔软性而能改变自身形态,对一些易碎品和不规则物体进行抓取时,采取包裹形式的抓取,不会损坏物体。夹具类型包括指状致动器夹取、弯曲卷绕和悬挂吊起等多种方式。美国的Soft Robotics公司制作的mGrip[50]是一种全新的机器人夹具,采用两个或者多个指状致动器抓取物体,如图14所示。该夹具具有自适应性、可重复性、可靠性、即插即用等特点,已大量用于食品(如面包、饼干等轻量化食品)加工。Glick等[51]设计的指状软夹具,通过在其表面加入一种微米大小的楔形图案来增强其夹持力。Zhu等[52]提出的夹具包含两个相同的柔软指状物,每个指状物包括气动致动器和集成层干扰单元;可以在低刚度下自由变形并且在高加速度期间保持其在高刚度下的抓握稳健性。

图14 mGrip[50]Fig.14 mGrip

Jiang等[53- 54]设计了一款基于蜂巢气动网络的机械臂,如图15所示,主体采用弹性体框架,每个巢中都有独立的气动装置,充气膨胀带动机器人运动;并进行了软体臂弯曲卷绕物体的抓取测试。Uppalapati等[55]开发了用来采摘浆果的新农业机器人,研究了一种螺旋结构的气动驱动,通过在物体周围螺旋旋转的夹持器所获得的夹持动作,可以帮助处理长、细和不规则形状的物体。Pedro等[56]创造了一个封闭结构的软机器人夹具,当致动器施加正气压时,腔的内表面膨胀,将物体保持在其内部并吊起物体完成抓取,如图16所示。

图15 基于蜂巢气动网络的软机械臂[53]

Fig.15 Soft manipulator based on honeycomb pneumatic networks

图16 封闭结构的软机器人夹具[56]Fig.16 Closed structure soft robot gripper

5 传感与控制

5.1 传感

软体机器人的柔软和高度的形状适应性,增加了建模和感知的难度,难以实现精准控制。普通商用柔性传感器的弹性模量一般大于硅胶材料的弹性模量,且型号和形状固定,对软体机器人的运动会产生影响。当前学者们致力于开发柔性电子器件和人造皮肤等,以提高柔性传感技术,在材料和加工工艺上有了新的进展。例如Park等[57]使用一种嵌入式液体导体制作具有高柔软和可以拉伸的多模态感应能力的人造皮肤,将具有嵌入微通道的3个超弹性硅橡胶层堆叠并粘合,填充有E-GaIn液态导体的微通道通过按压或拉伸而变形时,微通道的电阻由于其减小的横截面积和增加的通道长度而增加,从而可以检测压力、应变、弯曲的改变。

Araromi等[58- 59]在研究可穿戴机器人的过程中开发了新型柔性压力传感器:2016年提出了使用薄膜涂层生产具有各向异性和导电性的可拉伸导体来制造新型柔性压力传感器,利用向薄膜表面施加垂直压力时,会导致面内电阻显著降低的效应来构建一个灵活的压力开关,实验表明该开关可以承受高于5 kPa的压力变化,证明了这些各向异性导电复合材料在开发用于自主软体机器人系统或可穿戴压力响应装置的高响应性和柔性压力传感器方面有巨大的潜力;2017年提出了一种灵活的电容式压力传感器(该传感器由导电性织物和微结构硅树脂介电层制成),利用传感器介电层的厚度变化会导致传感器电容的改变这一原理来检测压力的变化,将传感器集成到纺织手套中,展示了软压力传感器在检测抓力方面的应用。

除了有检测压力变化的传感器外,还有检测弯曲角度的传感器。通过确定电感变化与弯曲角度之间的关系,Prituja等[60]提出了一种基于电磁感应原理的新型软电感螺线管弯曲传感器,其检测原理是:当传感器受到外界压力时,其内部电磁场发生变化,根据电磁感应变化率可以确定弯曲量。聚氨酯弯曲传感器[61]通过测量聚氨酯材料变形时泄漏的光量变化来估计聚氨酯的弯曲角度,其检测原理是:当聚氨酯不弯曲时,光照全部通过聚氨酯的内部;当聚氨酯发生弯曲时,一些光会从聚氨酯中漏出,从而导致材料内光量的减少,测量光量的减少就可以测量聚氨酯的弯曲。

另外,还有检测三维运动的方案。Scimeca等[62]为了解决软体机器人感知的问题,提出了一种无模型的方法,将电容式触觉传感器阵列安装在软体手指的根部,通过视觉跟踪系统学习触觉传感器响应和指尖空间位置之间的关系,当手指弯曲时,就可以由触觉传感器的表面压力变化得到指尖的空间位置。在三维电磁跟踪系统[63]中,磁场发生器产生电磁场,安装在软执行器两端的磁感应传感器,感应执行器的位置和方向信息并反馈给信号放大器。Xu等[64]以硅树脂为基础,研制了一种新型生物相容性导电液体应变力传感器,展示了传感器作为可穿戴设备检测人类手部运动的能力。与使用不可伸展性的商业传感器[65]相比,新型柔性传感器具有高延展性,能够更好地适应软体机器人高度柔顺的姿态。目前的柔性传感技术虽然取得了一些突破,但尚处在初步研究阶段,未实现商业化,开发低成本、高精度电子传感设备仍是一个难题。

5.2 建模和控制

与传统刚性机器人有本质区别的是,这些高自由度机器人的设计、分析和控制还没有一个统一的框架。特别是软体机器人的建模和控制一直是一个难以攻克的问题,目前软体机器人的建模还是采用连续刚形体方程。最简单和最常用的运动模型是假设三维连续体的构型空间可以由3个参数表征,通常称为常曲率(CC)近似[66]。由于一个具有常曲率圆弧覆盖的平面连续体机器人,其每一小节的曲率都近似恒定,因此,CC模型只有在稳态条件下才真正有效。对于多段连续体或软机械臂,将每个CC段接合在一起,就可以得到分段常曲率(PCC)模型[67],是软体机械臂常用的建模方法。Trivedi等[68]利用梁理论和Cosserat杆理论,提出了一种更为复杂的梁理论建模方法。Martín等[69]提出了一种基于循环坐标下降(CCD)的自然-CCD算法,用于求解超冗余柔性机器人的逆运动学问题。Renda等[70]基于连续Cosserat模型的离散化,提出了一种新的用于多分段软机械手动力学的分段恒定应变模型,开发了两种有效的递归算法,获得了较好的模型精度,大大缩短了计算时间。Hyatt等[71]提出了一种确定软体机器人手臂近似运动学模型的方法(即任务空间控制方法),该方法能够精确定位大型软体机器人操纵器的末端执行器,在移动软体机器人手臂的同时收集数据,并连接到软体机器人的姿势测量系统。以上建模方法在实际运用中都存在较大的局限性和建模误差;动力学方程过于复杂,较难运用于实际控制任务中。

除了改进建模方法外,学者们也对控制方法包括视觉反馈、闭环控制等进行了探索。Zollo等[72]通过神经反馈实现了闭环控制功能,引发的触觉响应使得软体机器人能够成功实现越来越复杂的抓握和操纵任务。Wang等[73]利用视觉伺服控制软体机械臂定位目标物体。Mustaza等[74]采用拉格朗日方法推导出机械手的运动方程,实施基于材料模型的闭环轨迹控制,进一步验证了衍生模型的可行性并提高了整个系统的性能。

柔性机器人动力学控制的无模型方法仍是一个相对未知的领域,机器学习技术在连续机器人控制中的最早应用是为了补偿动态不确定性。目前,一种基于机器学习的软体机器人动力学模型开发方法和任务空间机械手预测控制的轨迹优化方法[75],第一次在软机械手上进行模拟,这种方法有望为软体机器人操纵器开发快速准确的动态模型,同时适用于各种软机械手。Thuruthel等[76]利用轨迹优化和监督学习方法,提出了一种基于模型的增强学习方法,该方法应用在软体机器人的闭环动态控制中,可以直接学习闭环控制策略,而不需要分析模型,但该方法没有分析机械手设计与动力学之间的关系,很难确定建模误差的来源或开发最佳设计策略。之后Thuruthel等[77]又提出了一种基于嵌入式软传感器和递归神经网络的柔性执行器实时感知的非模型方法,可用于执行器无模型的实时多模态传感。该方法具有高度通用性,能够交换传感器信息、感应模式和系统本身,而无需对学习算法进行任何更改,但此方法目前依赖于独立的外部传感技术提供参考反馈,在不同的结构中传感器需重新布置。

对于软体机器人的动力学控制,依然是一个难以解决的问题,通过对目前软体机器人控制方法的研究可以看出,由于缺乏更好的分析模型,非模型方法显示出良好的控制效果,因此将机器学习应用于从执行器空间到任务空间的动态映射学习,是一种可行的研究方法。

6 总结与展望

机器人是社会技术变革的基础,而软体机器人将成为这种变革的一部分。在过去的几年里,软体机器人领域取得了许多令人兴奋的进展。传感和驱动方面的新方法,新材料及其结构,以及现有制造技术的显著改进,已经产生了功能强大的软设备和软体机器人。其驱动方式主要有气体驱动、智能材料驱动、化学反应驱动等,化学反应驱动和新材料的兴起,让化学有机会在其发展中发挥重要的作用。随着人类向实用性、不受约束性的系统迈进,在灵敏度、强度和效率方面的改进变得越来越重要。同时,对软体机器人的高效制造和精确控制是未来发展的方向。在不久的将来,该领域的进步将开始产生新的消费,在医疗和工业技术等领域,将对人类如何与机器和电子设备互动产生革命性的影响。这些进步将需要在柔软的多功能材料方面不断取得进展,以及在仿生研究、建模、控制和用于软体机器人自主学习的机器智能方面取得突破。