吹胀型铝质均热板的传热性能

2020-03-14李勇徐沛恳杨世凡邓励强佘佩健

李勇 徐沛恳 杨世凡 邓励强 佘佩健

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

5G技术的发展带来了新的重大散热难题:在体积相近的情况下,当前5G基站功耗为4G基站的两到三倍,单个射频拉远单元(RRU)的功耗达到1 300 W[1]。

均热板本质上是一种热管,依靠工质相变高效传热[2]。目前广泛应用的均热板是铜质均热板,主要研究工作聚焦于新型结构设计、传热性能优化等方面。Li等[3]对比分析了泡沫铜结构均热板与丝网烧结型均热板的传热性能,发现泡沫铜均热板能承受的功率密度高于丝网烧结型均热板100%~200%;Chen等[4]设计了一种新型超薄铜质均热板,其导热系数可达12 000 W/(m·K)。刘旺玉等[5]提出了均热板吸液芯仿叶脉分形结构,实验得出分形角度为30°与60°时结构热阻最小。

国内外学者对铝挤型均热板也做过大量的研究。Chen等[6- 7]通过对不同充注率、不同长度、不同折弯角度下铝挤型均热板在水平工况下的功率测试,发现充注率为25%的均热板性能最好,传热性能随着长度的减小与折弯角度的增大而增强。唐恒等[8]利用犁切技术在铝挤型铝质均热板内加工出沟槽吸液芯结构,可提高铝挤型铝质均热板的抗重力性能。

吹胀型铝质均热板是一种新型均热板结构,需要先采用印刷、滚压、吹胀等工艺制造出中空铝质板壳[9- 10],再通过真空、灌注、封口等工艺制造出可高效传热的均热板。相对于传统铜质均热板和铝挤型均热板,吹胀型均热板在质量、生产成本上都有明显的优势,且由于内部蒸汽腔互通,理论上具有比铝挤型均热板更优异的均温性能,当前在5G基站上属于全新应用,尚未见文献深入分析。但吹胀型板壳结构在家用冰箱已有应用及研究,如Sun等[11]研究了太阳能热泵用吹胀型蒸发器的3种气液通道结构对其传热性能的影响,Righetti等[12]对比了3种低GWP工质在冰箱用吹胀型蒸发器中的传热性能。

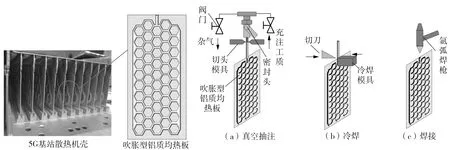

针对当前5G基站散热功率增大,迫切需要扩大压铸基壳散热翅片面积的需求,文中在现有吹胀型中空铝质板壳的基础上,采用真空、灌注与冷焊等工艺,制造出可相变传热的吹胀型铝质均热板(RAVC),用作5G基站压铸机壳散热翅片,以解决扩展散热翅片面上出现的温度不均匀难题。

1 吹胀型铝质均热板实验系统

1.1 吹胀型铝质均热板的结构与原理

吹胀型铝质均热板板面上分为吹胀通道区域(突起区域)与冷焊区域(平滑区域),如图1所示。吹胀通道区域即为均热板气液通道,吹胀通道充注有相变工质。通道内的液体遇热蒸发,导致气压增大,从而与温度较低区域形成压差,带动气态工质流动,并在低温区域液化放热,达到均温的效果。

图1 吹胀型铝质均热板的结构(单位:mm)Fig.1 Structure of RAVC(Unit:mm)

1.2 吹胀型铝质均热板的制造工艺

吹胀型铝质均热板采用先抽真空再灌注法制造[13],密封方式为冷焊后再交流氩弧焊接,其工艺流程如图2所示,具体制造过程如下:①通过板壳引出的6 mm铜铝管将通道内不凝性气体抽除至腔体内压力为3 Pa以下,后灌入相变工质HFO-1336mzzZ,该过程的完成质量直接影响吹胀型铝质均热板的传热性能;②在吹胀通道出口处使用密封模具冷焊密封并切除引出通道,该过程要确保杂气无法进入吹胀型铝质均热板的气液通道;③在切口处进行焊接,焊接质量直接影响吹胀型铝质均热板的使用寿命。制作吹胀型铝质均热板所使用工质为HFO-1336mzzZ,其物性参数如下:相对分子质量为164,沸点为33 ℃,液相密度(20 ℃时)为1.358 g/cm3,蒸发潜热为164 J/g,黏度为0.34 mPa·s,与铝的相容性较佳。

1.3 吹胀型铝质均热板的传热性能实验

吹胀型铝质均热板的传热性能实验装置如图3所示,包括加热装置、冷却装置、隔热夹紧装置及数据采集装置。加热装置由加热铜块与程控电源组成,冷却装置由冷却铜块与恒温水箱组成。隔热夹紧装置包括绝热电木和PU块,用G型夹加紧,隔绝测试系统与外界环境的热交换,保证均热板与冷热源良好接触。数据采集装置由K型热电偶与温度采集卡组成。实验测试时,实验装置根据测试工况摆放,吹胀型铝质均热板与加热铜块和冷却铜块的接触面积为70 mm×100 mm,接触面涂抹一层均匀的导热硅脂以保证接触。实验采取采集多点取平均值的方式来得到均热板各区域的温度,具体测温点分布如图3所示。

图2 吹胀型铝质均热板样品的制作过程Fig.2 Fabrication process of RAVC samples

图3 吹胀型铝质均热板的传热性能实验装置(单位:mm)Fig.3 Thermal experimental setup of RAVC(Unit:mm)

冷凝段平均温度(TC)、绝热段平均温度(TA、TB)及蒸发段平均温度(TH)分别为

(1)

(2)

(3)

(4)

蒸发段与冷凝段的温度差为

ΔT=TH-TC

(5)

实验测试时,从初始温度25 ℃开始以设定功率P加热,并开始记录各点温度,当各点温度达到平衡、稳定(30 s内温度变化小于0.5 ℃)时停止加热,可认为此时各点温度为稳态温度,待系统各点温度冷却至初始温度后进行下一组实验。对于温度突变区间,每隔2 W增加一组数据点。每组实验重复3次,取3次记录数据的平均值,以提高实验精度和测试数据的可靠性。

吹胀型铝质均热板的热阻RVC以及导热系数Keff为

RVC=ΔT/P

(6)

Keff=L/(RVCA)

(7)

其中冷热源间距L为300 mm,计算得出均热板横截面积A为181.6 mm2。

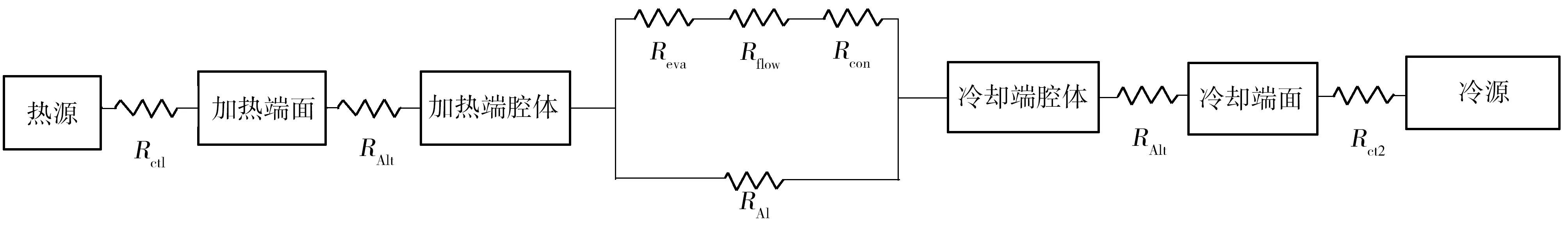

2 吹胀型铝质均热板传热理论

图4为依照吹胀型铝质均热板正常工作情况下分析得到的热阻图。其中Rct1为热源接触热阻,Rct2为冷源接触热阻,RAlt为管道壁厚产生的热阻,RAl为加热端与冷却端间铝壁产生的热阻,Reva、Rflow、Rcon分别为腔体内蒸发热阻、流动产生的热阻及冷凝热阻。 由吹胀型铝质均热板的热阻图可得总热阻RVC为

RVC=Rct1+Rct2+2RAlt+RC

(8)

(9)

一般情况下,Reva、Rflow、Rcon的总和远小于RAl,这也是均热板性能远优于金属材料的主要原因。

由于没有吸液芯结构,吹胀型铝质均热板的传热过程与重力热管相似。李鑫[14]研究了重力热管在不同工况下的传热特性,分析了工质在蒸发段与冷凝段不同状态下对传热性能的影响。Reva和Rcon主要受蒸发段和冷凝段液态工质量的影响,工质过多或过少都将导致性能下降。Rflow主要受工质流动阻力的影响,管道尺寸、工质运动黏度、管道与工质间摩擦及管道内部压差等因素也会造成一定的影响。

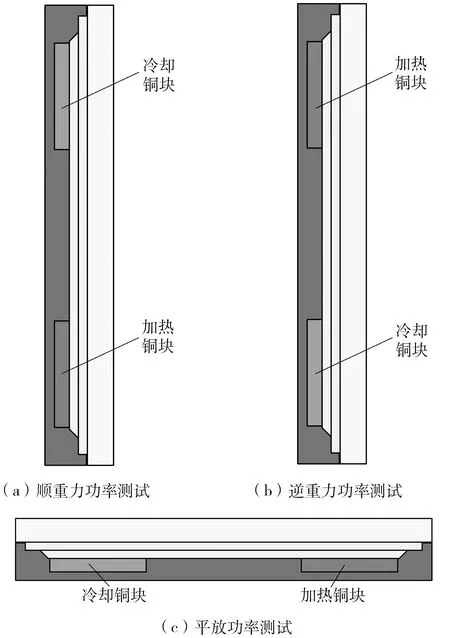

根据均热板的一般使用场景,均热板使用工况可以分为顺重力、水平及逆重力3种,如图5所示。

工质工作时发生气液相变,流动方向随密度变化而改变。当热源位于冷源下方时,重力有助于液态工质流动,该种工况称为顺重力工况,反之则称为逆重力工况。当冷热源位于同一水平面上时,重力对工质在冷热源间流动的影响较小,该种工况称为水平工况。不同工况会影响液态工质的回流能力,进而影响吹胀型均热板的Reva和Rcon。

图4 吹胀型铝质均热板的热阻图Fig.4 Thermal resistance of RAVC

图5 吹胀型铝质均热板的3种工况Fig.5 Three working conditions of RAVC

吹胀型铝质均热板的充注率η定义为

(10)

式中,Vi为充注工质的体积,Vo为吹胀型铝质均热板气液通道的总体积(约为23 mL)。

张云峰等[15]对比分析了重力热管在不同工质充注率下的性能变化,发现在各个功率下,都存在一个最佳工质充注率,使重力热管的传热性能最优,过高或过低的充注率都会降低热管的传热性能。根据热阻分析结果可知,吹胀型铝质均热板也呈现出与重力热管相近的规律。

3 实验结果与分析

3.1 测试误差与不确定度分析

对于本实验,直接测量量为均热板上各点的温度,而热阻与导热系数为间接测量量。对于实验数据,需要通过重复测量剔除系统误差、粗大误差等来提高结果的精度,保证测量结果可靠。

3.1.1 测试误差分析

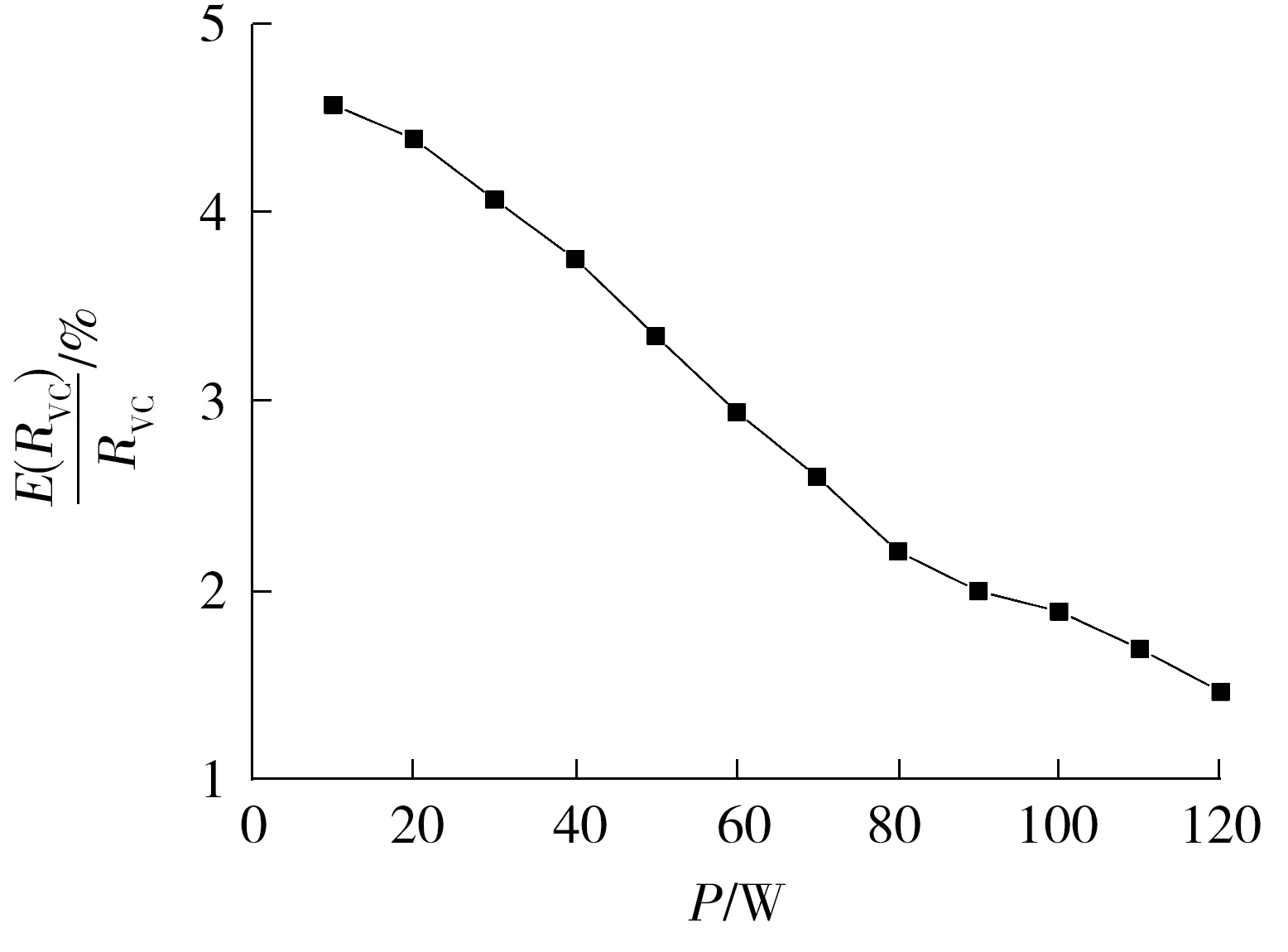

根据式(6)与式(7),热阻与导热系数为关于温差与功率的函数。根据Mcclintockfa[16]提出的测试误差理论,文中测量均热板热阻的相对测量误差可表示为

(11)

式中,E(RVC)为均热板热阻的测量误差,ETi为与热阻、导热系数计算相关的第i个测温点的最大测量误差,n为测温点数。本实验中功率和温度的最大测量误差分别为0.01 W和0.26 ℃。经过计算可得E(Keff)=E(RVC)。相对测量误差分布如图6所示,其值较小,且随着测试功率的增大而减小,可满足实验精度要求。

图6 吹胀型铝质均热板的相对测量误差Fig.6 Relative measurement errors of RAVC

3.1.2 不确定度分析

(12)

(13)

(14)

采用展伸不确定度评定,置信概率为95%。由υ=2,查表得tp=4.3,则热阻相对不确定度为

(15)

3.2 顺重力工况下的传热性能分析

3.2.1 传热功率分析

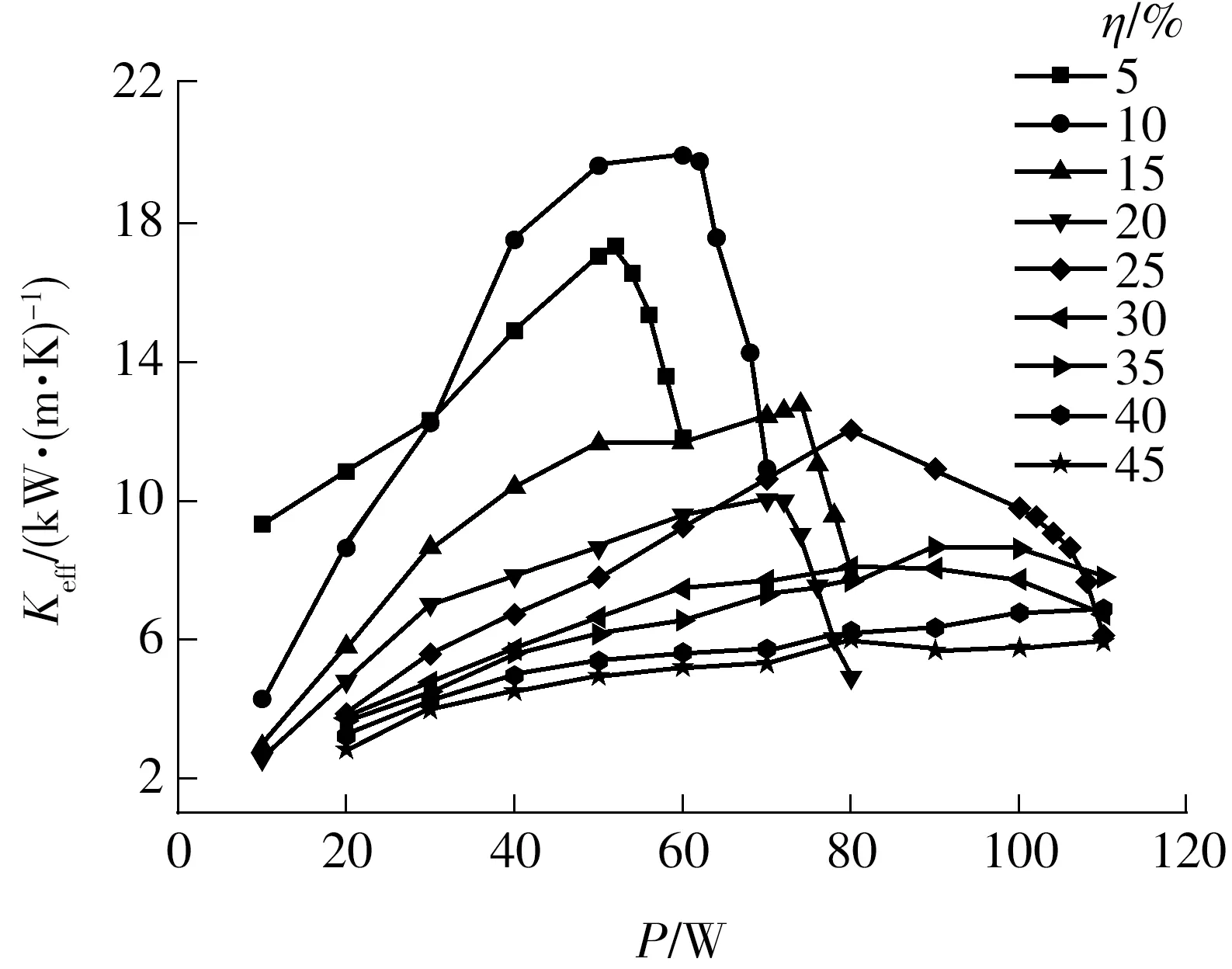

本次实验针对充注率η为5%~45%的均热板进行传热性能研究,分别记录顺重力工况下传热功率P从10 W变化到110 W时蒸发段与冷凝段的温度,再根据温差与功率以及均热板的几何尺寸计算出均热板的导热系数,结果如图7所示。

图7 顺重力工况不同充注率下RAVC的导热系数

Fig.7 Effective thermal conductivities of RAVC under gravity working condition at different filling ratios

过低的充注率会导致蒸发段得不到足够回流的液态工质,容易达到干涸极限,从而大幅提高Reva的值,均热板性能急剧下降。当η=5%、P≤50 W时,热阻较低;当η=5%、P≥60 W时,均热板内工质的量无法满足工质循环,达到干涸极限,均热板导热系数急剧下降。

当充注率过高时,蒸发段工质容易堆积,蒸发效率降低,Reva大幅提高,均热板的性能下降。从图7可以看出:当η=20%、P=80 W时导热系数大幅下降,已达到干涸极限;当η=25%且80 W≤P≤100 W时,均热板的传热性能较佳且未达到干涸极限;当η≥40%且P≤110 W时均热板的导热系数大幅降低。其原因是:工质充注量过多时,液态工质占据过多腔内空间,从而严重阻碍工质蒸发和流动,干扰均热板内部的正常传热循环,影响传热。

经分析可知,存在一个最佳充注率,使蒸发段工质的蒸发量与回流量达到平衡,均热板的传热性能达到最佳。在顺重力工况下,吹胀型铝质均热板的最大传热功率点(即热阻最低点)随着充注量的增加而上升。当η=10%、P=60 W时,吹胀型铝质均热板的热阻RVC最小,为0.083 K/W,导热系数Keff=19 900 W/(m·K)。对比顺重力工况下超薄铜质均热板的导热系数12 000 W/(m·K)[3]、铝挤型铝质均热板的导热系数8 540 W/(m·K)[19]可知,吹胀型铝质均热板在顺重力工况下具有较为明显的传热性能优势。

当传热功率变化时,根据热阻分析,吹胀型铝质均热板的最佳充注率也随之变化。由于单位体积工质的气液相变潜热一定,理论上说,传热功率越大时,单位时间内所需蒸发工质的量也随之增加。据此可以预测,当传热功率提高时,吹胀型铝质均热板的最佳充注率也将提高。可以看出:当10 W≤P≤30 W时,最佳充注率为η=5%;当传热功率上升到40 W≤P≤60 W时,最佳充注率上升到η=10%,且随着传热功率的上升,最佳充注率也继续上升。

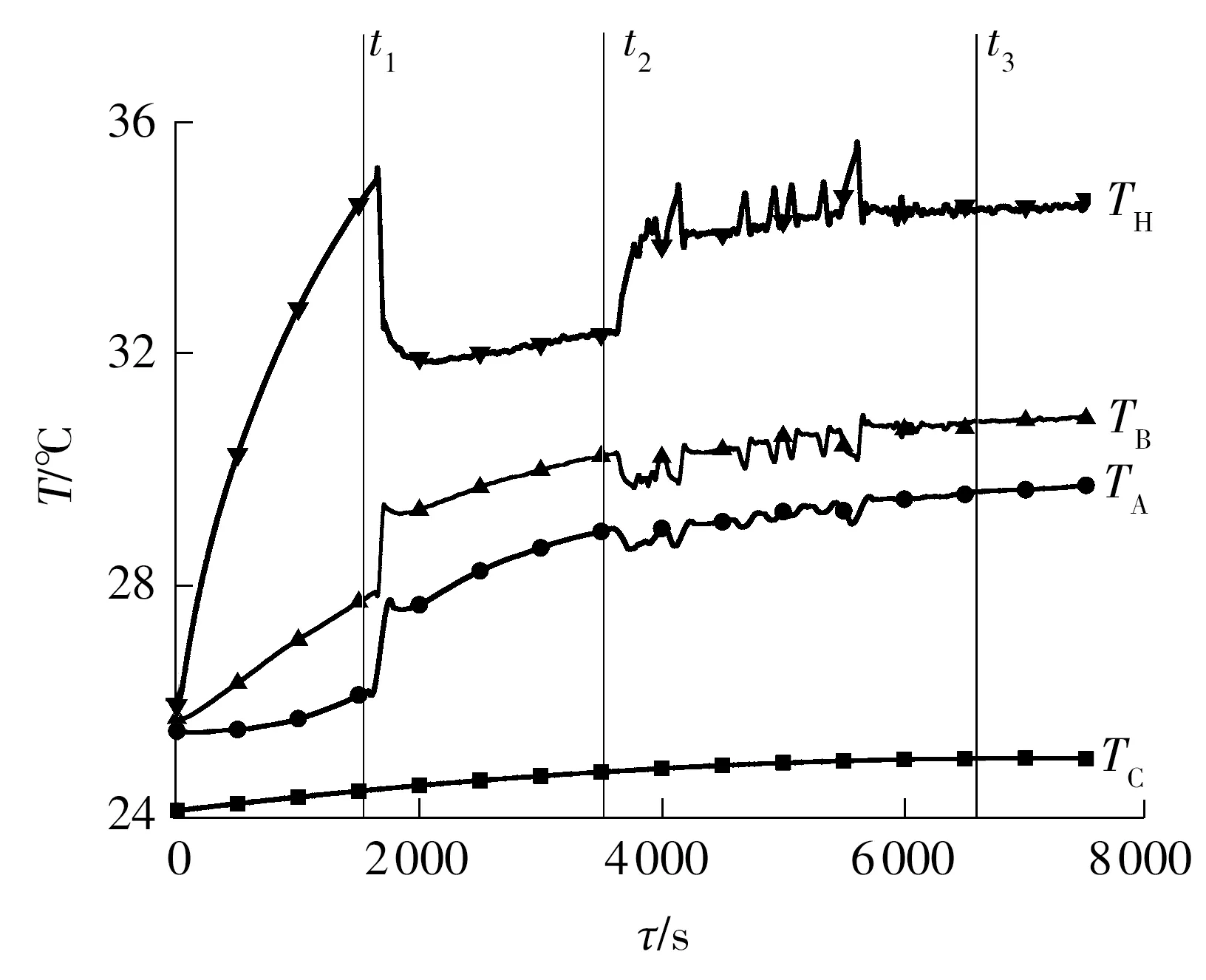

3.2.2 低功率启动震荡现象分析

对于均热板,工质需要被加热到有一定过热度才能开始稳定沸腾,导热系数大幅上升并稳定,此时均热板启动[20]。对于吹胀型铝质均热板,由于气液通道结构较为复杂,均热板启动特性相比其他均热板更为复杂,尤其是在较高充注量与较低传热功率时。

图8 η=25%、P=10 W下RAVC的温度-时间曲线

Fig.8 Temperature-time curves of RAVC whenη=25% andP=10 W

根据实验结果分析,吹胀型铝质均热板出现启动震荡现象的主要原因是气液通道较为复杂,充注量高时容易发生液态工质流通不畅,工质稳定循环难以建立。为保证水冷工况下均热板的传热性能,可适当减小充注率,简化气液通道的设计。

3.3 水平与逆重力工况下的传热性能分析

根据均热板的热阻理论,在顺重力工况下,受重力的影响,蒸发段液态工质回流量与蒸发量更容易平衡。而在水平工况与逆重力工况下,液态工质更难依靠重力回流,Reva随之上升,此时性能较顺重力工况下低。在逆重力工况下,冷凝段液态工质甚至因为重力而在冷凝段积攒,导致Rcon上升。根据以上理论分析可预测:吹胀型铝质均热板在水平和逆重力工况下的传热性能会大幅下降。

在水平与逆重力工况的性能实验中,针对充注率η从5%变化到45%,分别记录P取5、10和15 W时各测点的温度。通过对测试结果进行计算,吹胀型铝质均热板在这两种工况下的性能确实大幅下降,热阻分布在2.0~2.7 K/W之间,对应的导热系数在611~826 W/(m·K)之间,且与充注率不形成明显的规律。其原因是均热板在这两种工况下的传热性能差,测试功率低,而测试条件无法保证绝对绝热,难以看出不同充注率条件下较明显的传热性能差别。相比超薄铜质均热板在水平与逆重力工况下的导热系数均为12 000 W/(m·K)[3]、铝挤型铝质均热板在水平工况下的导热系数为3 150 W/(m·K)[6],由于吹胀型铝质均热板内部无毛细结构,故其在水平与逆重力工况下的传热性能明显劣于其他均热板。

图9为η=10%时吹胀型铝质均热板在P=5 W下的热阻-时间曲线,其中RVCa和RVCh分别为逆重力工况和水平工况下的热阻。可以看出:①温度达到平衡需要的时间较长,传热性能较差;②两曲线有一交点,在此交点前RVCa

图9η=10%、P=5W时吹胀型铝质均热板在水平与逆重力工况下的热阻-时间曲线

Fig.9 Thermal resistance-time curves of RAVC under horizontal and anti-gravity working conditions whenη=10% andP=5 W

4 结论与展望

文中研制了一种新的吹胀型铝质均热板,并通过实验探讨均热板的传热性能,得出以下主要结论:

(1)在顺重力工况下,吹胀型铝质均热板在充注率η=10%时可以发挥出最佳的传热性能,传热功率P=60 W时热阻RVC=0.083 K/W,导热系数Keff=19 900 W/(m·K)。当η=5%、P≥60 W时,发生烧干现象;当η≥40%时均热板的传热效率降低。

(2)在较高充注率(η≥25%)和较低传热功率(P≤10 W)下,由于吹胀型铝质均热板的内部气液通道较为复杂,容易出现启动震荡现象,严重影响均热板的性能,因此,可通过适当减少充注率和简化气液通道的结构来改善均热板的性能。

(3)在水平工况与逆重力工况下,吹胀型铝质均热板的传热性能大幅下降,热阻在2.0~2.7 K/W之间波动,与充注率不形成明显的关联规律。逆重力工况下均热板的启动性能略优于水平工况下,但趋于稳定时传热性能更差。

文中提出的吹胀型铝质均热板结构有望应用于未来电动汽车动力电池热管理系统以及8 K电视背光源散热结构中。