电动汽车动力电池系统电连接的研究

2020-03-14朱楚梅康森源

朱楚梅,康森源

(广汽菲亚特克莱斯勒汽车有限公司,湖南 长沙 410100)

近年来随着新能源汽车的日益发展,积极响应国家节能减排,发展循环经济的号召,车企研发了使用电力作为汽车的动力来源的电动汽车。电动汽车的三电系统之一——高压电池系统,是一个复杂的集成体,由电芯模组、BMS(电池管理系统)、高压配电盒、MSD、电连接、结构件和上下壳体组成。其中电连接包含高压电连接和低压电连接,低压电连接作为电池电气系统的神经网络,实时传输各类检测信号和控制信号;高压电连接作为电池电气系统的动脉,实时将电池的动力提供给各个驱动部件,高低压电连接共同为电动汽车的安全运行提供保证。

1 动力电池电连接技术概述

1.1 动力电池的电压平台

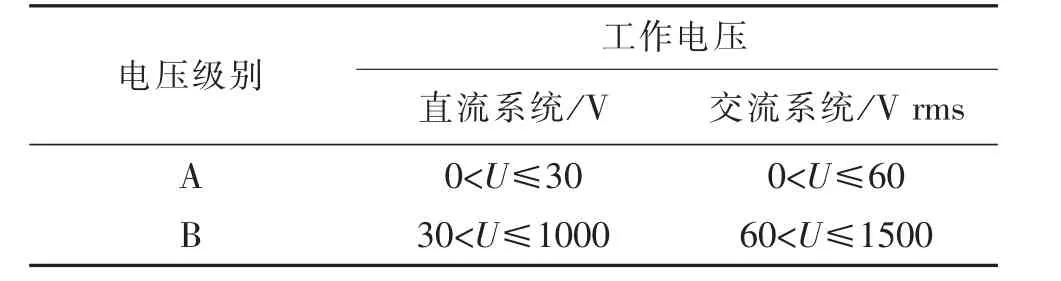

电动汽车与传统车的最大区别在于其工作电压平台高达几百伏,远远高于人体安全电压,且高压系统工作时放电电流有可能达到数十安,甚至高达上百安[1]。参照相关国家标准,将按照系统的最大工作电压U,将电气元件或电路分为A、B两个等级[2],如表1所示。根据电压级别A涉及动力电池系统低压电连接,电池级别B涉及动力电池系统高压电连接。

表1 电压等级

1.2 动力电池系统的电气连接

动力电池系统的电气连接形式如图1所示,模组与模组间、模组与高压配电盒间属于高压电气连接,起到传递电流的作用,通常颜色为橙色;而模组的温度、电压信号以及高压配电盒的低压控制回路信号属于低压电气连接,起到采集数据、监测和通信的作用,高低压电气连接系统有效保障了动力电池系统的安全运行。

图1 动力电池系统的电气连接

2 低压电连接系统的设计

2.1 低压电连接系统的技术要求

相比较传统低压线束,动力电池系统的低压连接具有以下特点。

1)轻量化。随着政府补贴与能量密度的挂钩,动力电池轻量化压力更一步加大,动力电池企业对所有结构件 (包括线束)均设计新方案、新材料和新工艺用来提升电池的能量密度。

2)体积小。为了提高电池体积比能量,最大程度地利用每一寸空间,因此线束排布需要更加紧凑。

3)便于自动化生产。由于传统线束需要大量繁杂的人工排线工作,局限了动力电池的大规模生产,因此亟待开发适合机械规模化的技术方案。

4)可靠性高。高、低压线束同时布置在动力电池中,需要有效规避高压线束对低压产生干扰的风险,以保障电连接与控制模块的正常通信功能。

5)成本优。动力电池成功实现规模推广,首先必须通过控制的是电池成本,只有过好“成本关”,才能让电动车具有与燃油车相当的竞争力。

2.2 低压电连接系统设计

低压电连接是动力电池内部信号的采集系统和传输网络,首先通过电压端子和温度端子采集各电芯模组的电压和温度信号,并将各类信号传输给控制模块。2.2.1 低压电连接系统行业通用技术路线

动力电池内低压电连接的设计与传统车低压线束采用的导线、接插件及其选取原则相同,区别在于动力电池内部低压连接的主要功能是进行信号采集,并集成了监测动力电池温度和电压的相关传感器类部件或者端子。动力电池低压电连接系统共包含连接和采集两个部分。其中连接部分包括连接线、接插件和固定卡扣等;采集部分包括采集信号端子、连接线和接插件。而信号端子指温度采集端子和电压采集端子,温度采集端子多为片式线鼻端子,并在线鼻端子中封装温度传感器,而传感器的数量和焊接位置不同厂家采用不同的方式;电压采集端子多为裸露的铜线或者线鼻端子,焊接各个在电芯的正负极位置。

2.2.2 技术发展新方向

传统低压电连接系统,由于其体积大,挤占电池包空间,且装配依赖人工,难以实现自动化大规模生产。在动力电池能量密度提升迫切及轻量化势在必行的情况下,部分厂家使用一种能替代传统线束的新产品--柔性电路板FPC(Flexible Printed Circuit)。FPC线束形状规整、体积小,其厚度仅为0.5mm,宽度可依据电池包结构进行定制。FPC通过集成温度和电压采集传感器形成一体化线束,一体化线束不仅能实现电压和温度的采集,而且能助力于电池组的自动化生产,提高生产效率。

2.3 布线方式

干涉与间隙检查,确认线束布置是否满足不与其他零部件干涉的要求,包括是否线束周围支架干涉、是否与其他电气件的连接部位干涉、是否与电池包箱体内侧壁干涉、是否与电池上盖内侧面干涉。

3 高压电连接系统的设计

随着电动汽车对大功率、大倍率的需求,高电压和大电流回路是电动汽车的常态,当高压电路发生绝缘、短路及漏电等情况时,会直接对驾乘人员的人身生命财产安全造成危害[3]。本文从高压线缆的设计和高压接插件的设计两个方面进行分析,使高压电连接既保证整车驱动需求同时又满足车辆的安全运行。

3.1 高压电连接结构设计

通常情况下动力电池高压线缆承载的电流较大,需要较大横截面积的线缆,但是动力电池包内空间小,无法提供传统线缆所需要的装配空间,因此动力电池使用的导线具有高柔软性、良好的耐磨性及耐压性能,业内多采用图2所示的多层软铜排。软铜排是由单片厚度为0.03~0.5mm的紫铜箔叠加而成,铜排两端采用热压工艺进行热压,并在热压位置直接冲孔,用于铜排与铜排,铜排与模组引出口的连接,安装快捷方便。导体的外层是绝缘层,由挤塑或者浸塑工艺进行一体成型,绝缘层通常具有较好的耐高温性以及耐压性能,通常采用PVC材料。

图2 多层软铜排

3.2 导线载流能力设计

根据焦耳定律,导线产生的热量:

式中:I——流经导线的电流;R——导线的电阻;t——时间。

产热功率为:

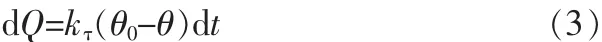

系统散热有热传导、热对流、热辐射共3种形式,但是在工程上常采用牛顿冷却定律进行分析,牛顿冷却定律指出:导线处于自然冷却的情况下,导线的温度高于环境温度时,导线的散热的速率和温度差成正比,即:

式中:kτ——散热系数;θ0——导线的温度;θ——环境温度。

若物体表面散热处处相等,则物体表面总散热功率为:

式中:A——散热面积;kτ——散热系数。

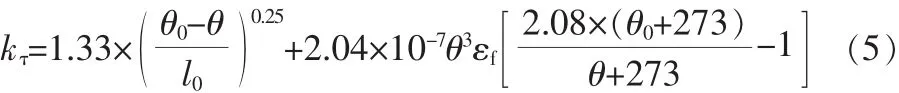

根据相似理论推导出的散热系数的计算公式为[4]:

式中:θ0、θ——分别为发热体和环境温度,K;εf——发射率;l0——长度

根据热平衡原理,导线表面达到其稳定状态时,发热功率必然等于散热功率,有下列关系式成立。

因此,导线的过流能力为:

当某项目铜排宽为30mm,厚度为2mm,长为140mm时,且在室温25℃下,铜排温升不能超过35℃时,用上述方法算出铜排能恒定流经的电流为115A。

3.3 高压接插件的选配设计

线束接插件的作用是保证线缆与电器能够便捷可靠地连接与拆卸[5]。动力电池系统接插件的选型具有以下要求。

1)电性能。为了应对高压、大电流的使用工况,接插件通过高密度触片、端子表面镀银等技术,增加接插件的接触面积,降低接触阻抗,降低电阻耗能。

2)环境性能。工作温度为-40~125℃,具有IPX7的功能,实现与水的有效隔离,保证车辆涉水等恶劣条件下的安全性,阻燃等级达到UL V0等级。

3)机械性能。接插件有较优的耐振动和冲击的性能,不发生瞬断,满足车规级要求;带有二次锁和防误插功能;并满足插拔力和插拔次数的要求[5]。

4)带高压互锁功能。高安全性设计性能[6]。

5)防指触。为了有效防止高压部分与人员的接触,应该满足IPXXB的要求。

6)高耐压等级。耐压可达2U+1000VDC,U为动力电池的额定电压。

4 结束语

电连接系统是新能源电池的关键部件。本文分别对动力电池高/低电连接系统进行了系统的介绍,不仅包括低压电连接系统的设计要求、主流方案、布线方式,而且还介绍了高压电连接的新型连接方案,并对导线的载流能力进行了计算分析。总的来说,动力电池是蓬勃发展的行业,需要进一步进行技术创新,以推动电连接系统的变革性突破。