航空机载温度传感器耐久性分析与仿真预计

2020-03-13王尊敬彭艳王天资

王尊敬 彭艳 王天资

摘 要:为了保障飞机的使用寿命,确保飞机飞行安全,开展耐久性分析具有重要意义。文章以某型航空机载温度传感器为研究对象,通过耐久性主机理分析和有限元仿真预计相结合的方法,围绕耐久性及疲劳寿命预测展开研究,结果表明:传感器的耗损原因为承受机械或疲劳载荷,主要损耗激励为疲劳或循环应力;传感器承受循环应力振动载荷循环次数远远超过107,传感器整体结构接近无限寿命,能够满足规定的耐久性要求。

关键词:温度传感器;耐久性分析;有限元仿真;疲劳寿命预计

中图分类号:V215 文献标志码:A 文章编号:2095-2945(2020)08-0037-04

Abstract: In order to ensure the life span and the safety of the aircraft, it is of great significance to carry out durability analysis. In this paper, an airborne temperature sensor is taken as the research object, and the durability and fatigue life prediction were studied by combining the durability main mechanism analysis and finite element simulation prediction. The results show that the cause of sensor wear is mechanical or fatigue load, and the loss of motivation is fatigue or cyclic stress. The number of cycles of the sensor under cyclic stress and vibration load exceeds 107, and the overall structure of the sensor is closed to infinite life, which can meet the specified durability requirements.

Keywords: temperature sensor; durability analysis; finite element simulation; estimated fatigue life

当今世界上许多先进民用飞机的疲劳寿命已达60000~90000飞行小时,而我国飞机的疲劳寿命仅为25000~30000飞行小时[1-2]。究其原因,除了在材料、使用维护等方面与国外存在差距外,另一个主要原因是机载设备在结构设计与制造上不能满足耐久性要求,造成我国飞机的安全使用寿命较低[3]。为了保障飞机使用寿命的各项性能指标,确保飞行安全,满足飞机结构的长寿命、高可靠性、高出勤率和低维修成本的综合要求,研究机载设备结构的耐久性具有重要意义[4-5]。

装配于航空发动机的传感器通常所处工作环境恶劣,在相当短的时间内会经受大温度梯度变化和大量级振动载荷,从而引起较大的交变应力,振动疲劳损伤严重。因此,在传感器设计阶段即需要开展耐久性研究工作。本文首先簡要介绍了航空机载设备耐久性分析方法,然后以某型航空机载温度传感器为研究对象,通过耐久性主机理分析和有限元仿真预计相结合的方法,围绕耐久性及疲劳寿命预测展开研究,对传感器结构进行振动疲劳寿命预计,从而对传感器进行较全面的安全评估。

1 航空机载设备耐久性分析方法

航空机载设备结构设计方法主要有静强度设计、气动弹性(刚度)设计、疲劳安全寿命设计、破损安全设计、损伤容限分析等。其中,综合了可靠性设计思路的耐久性损伤容限设计逐渐成为机载设备设计中必不可少的考虑因素之一,特别是对于寿命和可靠性要求较高的航空机载设备,目前均已要求通过耐久性定量分析技术,综合评定设备战术技术性能、环境适应能力和维护成本等指标,从而实现设计和使用要求[6]。

耐久性分析流程如图1所示,包含五方面的内容:主要耗损机理确定、数字样机建模、仿真应力分析、耗损型失效时间计算和理论寿命预计,其主要是利用NX UG软件进行三维建模,Ansys Workbench软件中的Geometry模块进行数字样机修正,Mesh模块进行有限元网格划分,Harmonic Response模块进行谐响应分析,nCode Design-Life模块进行寿命预计仿真分析。

2 某型温度传感器产品简介

2.1产品功能

某型航空机载温度传感器主要用于测量发动机排出燃气的平均温度,安装于发动机排气段机匣。使用时,单支传感器通过一对接线柱输出一组热电势信号,多支传感器输出的热电势信号通过ITT电缆并联形成两组输出,经过补偿后供给EEC以监控发动机的工作状态。传感器的功能模型为串联模型,如图2所示,模型中任一单元失效,系统即发生故障。

2.2 产品组成及功能框图

某型航空机载温度传感器由螺母(1)、接线柱(2)、热电偶组合(3)、安装座(4)、端盖(5)、卡簧(6)、保护套(7)、螺母(8)和接线柱(9)组成。传感器结构图见图3。

3 耐久性主机理分析

耐久性主机理分析用于确定传感器在寿命期内可能潜在的故障模式与故障机理(含耗损特征),及其对应的工作应力或环境应力。其定性分析结果为开展基于不同耗损特征的各项定量分析以及耐久性薄弱环节的确定奠定基础,为耐久性仿真分析和寿命试验方案设计提供参考。

3.1 传感器总寿命要求

图3所示某型航空机载温度传感器的总寿命要求为不低于4000发动机小时/10年。

3.2 结构分解

在明确传感器工作原理、结构组成及工作特性的基础上,将传感器的结构层次分解为以下三部分:

(1)热电偶组合:用于生成反应测量温度热电势信号,为传感器功能实现的核心元件。

(2)安装座:用于固定热电偶组合,同时将传感器与发动机壳体连接。

(3)接线柱:将热电势信号传输给电子控制器,以监控发动机的工作状态。

3.3 载荷分析

根据传感器的载荷谱或任务剖面,分析确定传感器全寿命周期内所有可能的工作载荷与环境载荷类型及其作用方式。根据分析可知,传感器主要承受的载荷为机械振动应力和疲劳载荷。

3.4 机理确定

在结构分析与载荷分析的基础上,针对每个结构层次单元,考虑所有可能的载荷类型,进行一一映射关系研究,分析确定每一种层次单元所有可能的耗损性故障机理,并对会引起同一故障模式的机理进行合并。根据分析可知,传感器主要损耗机理为循环应力和疲劳损耗。

3.5 结果分析

传感器耐久性主机理分析结果见表1所示。传感器在使用过程中主要故障模式为结构断裂和疲劳裂纹,两者最终均会导致传感器因测量偏差或无输出而失效,故障机理为循环应力和疲劳损耗,需采用疲劳寿命分析的方法进行耐久性定量计算,以确定产品寿命的安全系数。

4 耐久性仿真预计

根据耐久性主机理分析结果可知,传感器的三个结构层次单元在使用过程中主要故障模式为结构断裂和疲劳损伤,主要损耗机理为循环应力载荷。名义应力法适用于高周疲劳寿命估算,是以材料的S-N曲线为基础,对照结构疲劳危险部位的应力集中系数和名义应力,结合疲劳累积损伤理论计算疲劳寿命[7]。本部分基于寿命计算理论,采用名义应力法,对照结构疲劳危险部位的名义应力和应力集中系数,结合疲劳累积损伤理论,利用nCode Design-Life软件进行疲劳仿真分析,校核产品的疲劳强度,计算出疲劳寿命。

4.1 确定疲劳特性薄弱部位

由于疲劳主要发生在承受交变载荷的零部件上,疲劳破坏位置通常发生在零部件截面突变处。对传感器施加沿X轴加速度大小为17.2g(量级大于功能振动谱量级)的正弦循环载荷,将分析所得的响应结果作为疲劳寿命分析的输入量。图4为正弦循环载荷施加示意图,图5~图6为传感器正弦响应示意图。

4.2 确定薄弱部位材料的疲劳特性曲线

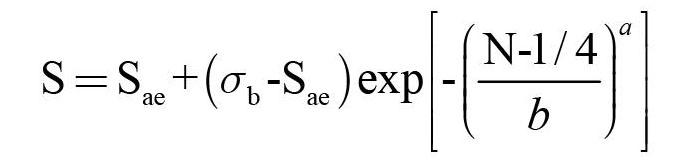

材料的疲劳特性包括材料抗拉强度σb、疲劳极限Sae、S-N曲线等。当材料承受的疲劳载荷小于理论疲劳极限Sae时,不发生疲劳损伤,此时的疲劳寿命为无穷大;当疲劳载荷应力大小等于材料的抗拉强度σb时,N=1/4。考虑抗拉强度和理论疲劳极限Sae对疲劳S-N曲线的影响,给出了包含低周区域、高周区域和超高周区域的S-N曲线公式:

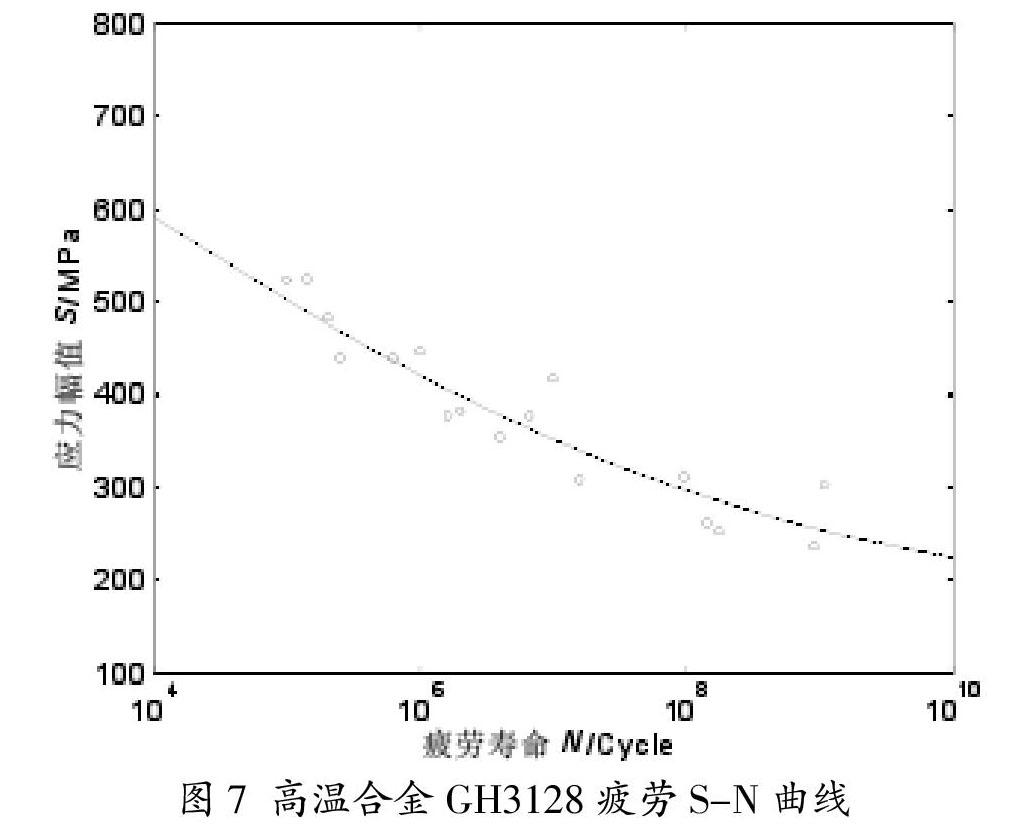

式中,a为形状参数,反映了疲劳寿命随应力增大的下降速率,参数a值越大,高周疲劳区内曲线下降的越快;b为尺度参数,反映了材料的抗疲劳性能,b值越大,材料的抗疲劳性能越好。传感器结构薄弱部位热电极壳体材料为高温合金GH3128,材料抗拉强度σb为814MPa,疲劳极限Sae为190.26MPa,参数a取1.81,参数b取106.03。高温合金GH3128的疲劳S-N曲线如图7所示[8]。

4.3 确定疲劳分析载荷谱

对于承受随机振动载荷的结构,为了估算结构的使用寿命,必须得到反映真实使用工况下的疲劳载荷谱。通过有限元分析软件,对加载后的结构进行模态分析和应力分析,得出危险截面的应力时间历程,结合材料的S-N曲线、疲劳累积损伤理论等进行寿命预计。

根据传感器的振动载荷任务剖面,进行受力分析,获得薄弱疲劳特性薄弱部位的应力循环特征。本文疲劳分析载荷谱采用正弦循环振动谱,使用Goodman修正方法。

4.4 疲劳寿命仿真及结果分析

根据传感器承载情况,确定了结构频率失效模式为高周疲劳类型,分析采用名义应力疲劳设计法(S-N法)。以名义应力为基本设计参数、以S-N曲线为主要设计依据的高周疲劳设计方法。用S-N法进行疲劳寿命分析主要基于疲劳累积损伤理论,疲劳累积损伤理论是假定疲劳损伤和破坏是不断累积的,最终达到破坏极限值,导致疲劳破坏。

利用ANSYS Workbench中的nCode Design-Life疲劳仿真分析模块,建立的循环应力下的疲劳寿命仿真分析流程,得出传感器产品该应力载荷下的疲劳寿命。

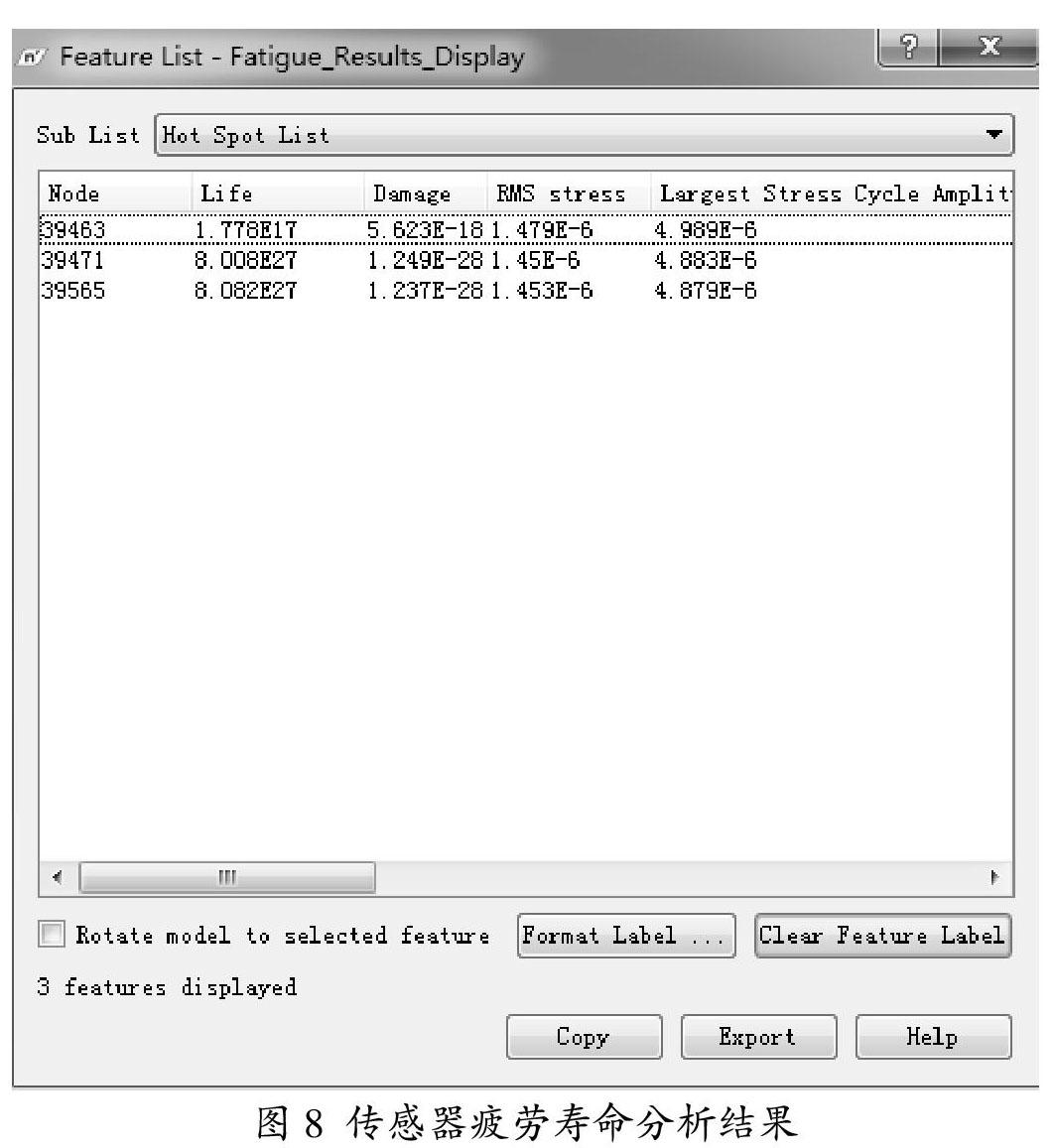

如图8所示为传感器在承受正弦循环载荷时的疲劳寿命分析结果,对传感器72901个节点承载情况进行了计算,仅3个节点的疲劳寿命在1030次循环以下,分别为:39463号节点疲劳寿命为1.778×1017次循环,39471号节点疲劳寿命为8.008×1027次循环以及39565号节点疲劳寿命为8.082×1027次循环。由于传感器所有节点承受振动载荷循环次数远远超过107,可认为传感器整体结构接近无限寿命,远高于规定的寿命指标,能够满足规定的耐久性要求。

5 结论

长期以来,航空机载设备耐久性试验及疲劳寿命预测一直是国内外传统动力学研究领域的难点和热点之一。本文以某型航空机载温度传感器为研究对象,通过耐久性主机理分析和有限元仿真预计相结合的方法,围绕耐久性及疲劳寿命预测展开了研究,得到以下结论:

(1)通过对传感器进行耐久性主机理分析可知,传感器的耗损原因为承受机械或疲劳载荷,主要耗损激励为疲劳或循环应力,需采用疲劳寿命分析验证其耐久性。

(2)通过耐久性仿真预计分析可知,传感器承受循环应力振动载荷循环次数远远超过107,传感器整体结构接近无限寿命,远高于规定的4000发动机小时/10年的寿命指标。

参考文献:

[1]王俊扬.关于实现军用飞机机体结构高设计目标寿命技术途径[R].中国飞机强度研究所技术报告,1999.

[2]童明波,郑旻仲.飞机典型结构(紧固孔)原始疲劳质量研究[J].航空学报,1989(12):595-600.

[3]董登科.现代飞机结构灾难性疲劳破坏预测与控制技术研究[D].南京:南京航空航天大学,1999.

[4]Grigory1. Nesterenko. Desiging the Airplane Structure for High Durability[J]. AIAA, 2003(5):23-28.

[5]Xiaofeng Su,Tina Castillo and Frank Abdi. Durability and Damage Tolerance Evaluation of the RLV[J].AIAA, 2004(6):145-153.

[6]姚起杭,姚軍.防止结构振动疲劳的设计技术[J].飞机工程,2006(3):9-11.

[7]李成林,宋莎莎,韩振南.基于nCode Design-Life的某车架疲劳可靠性分析[J].图学学报,2014(35):42-45.

[8]王明珠.结构振动疲劳寿命分析方法研究[D].南京:南京航空航天大学,2009.