华北地区含硫化氢地下储气库运行风险及技术对策*

2020-03-13

中国石油华北石油管理局有限公司河北储气库分公司

进入21 世纪以来,我国天然气工业发展驶入快车道,伴随而来的是国内天然气消费市场急剧扩大,季节储气与调峰需求趋势凸显。素有“地下粮仓”的地下储气库(后文简称储气库)作为天然气产业链中不可或缺的行之有效、最可靠的调峰和储备手段[1],已成为继国家长输管道业务之后解决上游天然气资源区和下游天然气消费区分离的新的有效途径之一。

据相关机构的统计,全世界共有各类储气库约635座,总库容5 733×108m3,总工作气量约3 524×108m3,调峰气量占世界天然气消费量的15%[1-2],其中,法国、奥地利等发达国家这一比例高达30%。相比而言,我国储气库建设起步晚,且整体运行尚处于初级阶段[1-7],远低于国际平均水平。目前,华北地区大港油田大张坨、华北油田苏桥、京58 储气库群等的运行,多为非含硫型,其可操作性相对简单安全。而含硫化氢型储气库,除受制于储层非均质性、储层流体活跃(气液界面周期性往复进退、水体锥进引发气水运动规律复杂化)外,更有储层富含硫化氢,自地层渗流产出—井筒流动—地面外输全过程硫化氢释放,以及硫化氢处理安全环保等复杂因素共同影响,正常运行难度相对较大。为此,开展针对该类型储气库运行关键技术研究显得极为迫切。本文将以X 储气库为例,从库运行风险分析入手,提出有针对性的技术对策,以期促进此类储气库安全高效运行。

1 地质背景

X 储气库为华北地区含硫气藏(为一带油环、底水、含硫化氢的潜山凝析气藏)改建而成[1-4],是我国第一座由碳酸盐岩底水气藏改建的储气库。其主要生产层位为奥陶系峰峰组与上马家沟组,岩性由白云岩和灰岩构成,储层埋深2 860 m。储集空间有构造缝、缝合线、溶洞、晶间孔等,以微细裂缝和孔隙为主,其中构造缝最为发育;基质平均孔隙度为2.88%,渗透率为1.15 mD。原始油气界面为3 190 m,油水界面为3 240 m[3]。地层压力系数为1.01~1.04,温度梯度为3.07~3.12 ℃/100 m,具有正常的压力、温度系统。天然气相对密度平均在0.68 左右,甲烷含量大于80%,含硫化氢,气藏原始硫化氢含量为570~1 300 mg/m3,原油性质参数介于凝析油与轻质黑油之间,地层水总矿化度33 804.82 mg/L,为CaCl2水型。

2 运行中存在的风险

关于储气库井运行,不同于油田油气水井,多周期高压往复注采气运行是其主要特点,井筒中发生双向流,不仅有源于地层方面(诸如地层硫化氢的释放、底水锥进等)的风险,也有自井筒(如环空带压)发生漏气的挑战,以下将以X 储气库为例展开相关论述。

2.1 地层含硫特征及运行风险

据X 气藏老井及新钻井流体取样监测数据反映,气藏内部天然气中硫化氢质量浓度为570~1 300 mg/m3,凝析油样品中硫化氢质量浓度为25~367 mg/m3。主要分布于气藏构造高部位,且西部较东部含量低(表1),总体反映为富含硫化氢型气藏特征。据多周期采气加密取样监测结果证实,地层中仍富存硫化氢气体[5]。受周期注入未含硫化氢干气混相地层原始湿气影响,在每个采气周期初期采出气多为混合气,硫化氢含量相对较低,而采气中、末期干气逐渐减少,受地层原始湿气相对含量比例增高影响,采出气体硫化氢含量呈现上升趋势(图1)。

表1 X 储气库注采井取样情况Tab.1 Sample condition of injection-production wells in X Gas Storage

根据国标GB 17820—2012 规范,对于气田、油田采出经预处理后通过管道输送的商品天然气,若作为民用燃料的天然气,则硫化氢浓度应满足要求≤6 mg/m3。由于X 储气库地处华北人口密集区,其运行核心职能是服务京津冀协同发展的重大民生工程,保障区域季节供气调峰。与国标要求对照,X 气藏中天然气硫化氢含量已远超民用气使用标准,使得外输供气安全风险加大,储气库运行技术亟待优化。

2.2 井漏气风险

2.2.1 储层裂缝发育

据钻录测井资料分析,X 气藏储集岩为白云岩和灰岩。钻井资料揭示出多口老井钻遇裂缝储层,发生不同程度放空和泥浆漏失现象,累计放空长度5.03 m,累计漏失泥浆540.8 m3(表2),反映出比较大的缝洞不发育。经Y16、Y22 等井岩芯及薄片资料分析表明,其储集空间有构造缝、缝合线、溶洞、晶间孔等,其中以构造缝最为发育[6],裂缝宽度以小于0.1 mm 的微细裂缝为主。

图1 X 储气库多周期运行硫化氢平均含量变化趋势Fig.1 Change trend of average hydrogen sulfide content in X Gas Storage during multi-period operation

表2 X 气藏老井钻井放空、漏失情况统计Tab.2 statistics of drilling blowdown and leakage in old wells of X Gas Reservoir

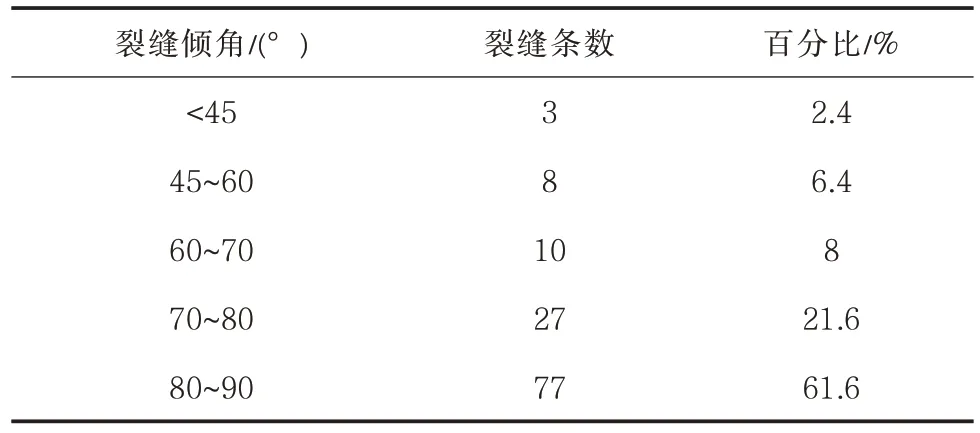

大量岩芯观察裂缝倾角统计结果表明,X 储气库储层裂缝以高角度构造缝为主,60°以上的高角度裂缝约占裂缝总量的90%,缝面倾角大于45°的裂缝约占98%,其中80°~90°的高角度裂缝占61.6%(表3)。储层裂缝发育可能造成X 储气库在高压往复操作运行中高角度裂缝扩张延伸并窜通,漏气风险加大,并且原始储层中又富含硫化氢气体,共同加剧采气期综合安全生产运行风险。

表3 Y22 井岩芯裂缝统计Tab.3 Statistics of core fractures in well Y22

2.2.2 井筒环空带压

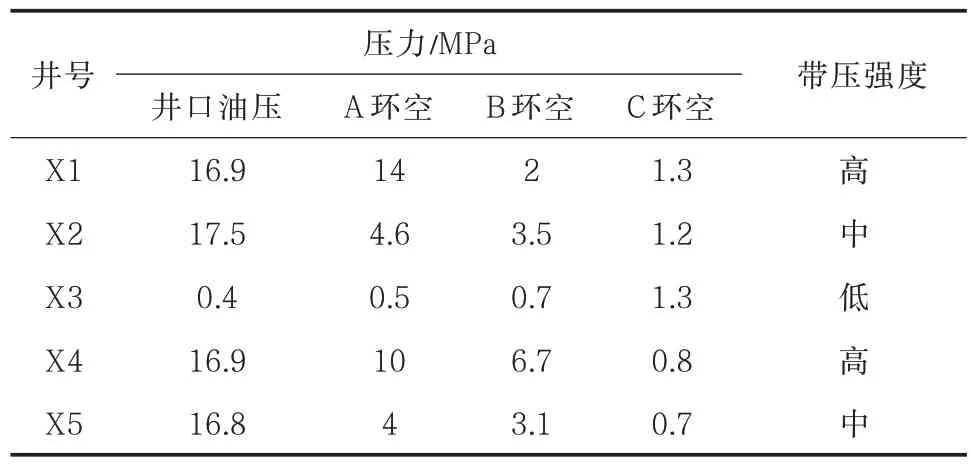

据X 储气库注采井压力监测结果,反映出随着储气库井运行压力周期性变化,井筒管柱和套管固井水泥环将长期承受交变应力的影响[5-8],会出现环空带压。据井筒资料分析,主要诱因包括:井下工具(如封隔器胶皮)密封失效、油管/套管丝扣渗漏、油管/套管受酸性硫化氢腐蚀穿孔、水泥环与套管胶结差并存在裂缝等。这一系列因素均可造成注采井不同程度的环空带压现象(表4),各井环空带压强度存在一定差异性。高环空带压会造成气体带压外漏、井组停产,并危及周边人畜生命安全,井控安全风险极大。

表4 X 储气库环空带压统计Tab.4 Statistics of annular pressure of X Gas Storage

2.3 注采井水淹

由于X 气藏碳酸盐岩储层裂缝发育,具有非均质性强及底水块状气藏(油水界面为3 240 m)特点,采气期单井存在底水锥进水淹风险[3-4]。如X储气库注采井X1 井水淹后出现“能注气不能采气”水淹停采问题[3]。

X1 井为一口水平井,该井自2010 年投产,2010—2015 年采气期产凝析水,整体运行状况较好。但2015—2016 年度采气末期产地层水,产水量由初期的平均5.6 m3/d 上升到后期的56 m3/d。于2016 年3 月调峰结束实测井底压力时井筒未积液,井筒状态反映良好。

2016 年4 月X1 井开井注气,全年阶段注气5 837×l04m3,地层压力由注气前的22.89 MPa 上升至31.02 MPa,测压仍未发现井筒积液。同年12 月27 日,在X 储气库阶段采气4 381×l04m3、地层压力下降1.9 MPa 情况下,该井开井后未自喷连续生产,测试井筒液面为819 m,尝试多次开井无效,井筒取样化验证实井筒积液为地层水[3](矿化度达27 260 mg/L),地层水锥进造成该井采气期未生产。

3 关键技术对策

针对X 储气库运行中存在上述风险问题,将从硫化氢处理技术、井筒优化及水淹井激活技术等方面进行优化,促进其安全运行。

3.1 硫化氢处理技术

3.1.1 脱硫思路

含硫化氢油气田常用的脱硫方式主要有湿法和干法脱硫。湿法脱硫机理为气液化学反应,其脱硫过程具有速度快、效率高、脱硫剂利用率高等特点。但是,湿法脱硫存在废水处理问题,初期投资大,运行费用也较高。而干法脱硫,国内外对其相关理论研究较少,国外曾在20 世纪50 年代初期将常温氧化铁法加以改进,成功地应用于天然气脱硫,70 年代后广泛应用于我国四川及长庆气田。它的优点是工艺过程简单,无污水、污酸处理问题,能耗低,尤其是净化后气体温度较高,利于排气扩散,且净化后的气体无需二次加热,腐蚀性小。鉴于X 储气库采气量较大(多周期中日采气量最高达236×104m3/d)且硫化氢浓度周期性差异变化性大等特点,为充分满足储气库调峰气量与天然气外输要求及环保安全指标,采取干法脱硫。主要是在地面配套了2 套干法脱硫塔装置,实施地面脱硫。同时,配备地下井筒抗硫管柱及放空气点火技术,以实现全面处理硫化氢的目的。

3.1.2 地面脱硫装置及运行

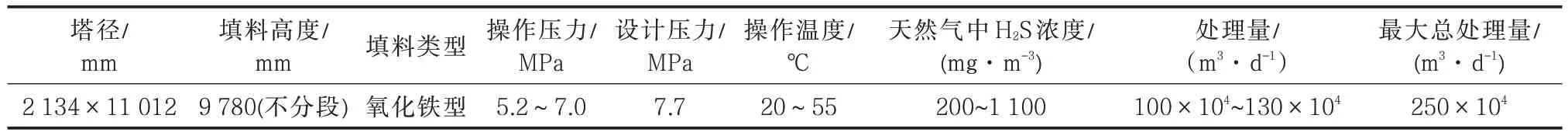

X 储气库共有2 套脱硫塔装置,单套塔处理能力为250×104m3/d,设计压力为7.7 MPa,操作压力为5.6~7.7 MPa,每套塔分为2 组,共计8 塔,组与组之间只能并联运行,每组内2 塔可串可并。当每套塔出口硫化氢质量浓度达到20 mg/m3时,停止运行,更换脱硫剂,并切换至另一套塔运行。脱硫塔主要参数见表5,内径为2 134 mm,筒体长11 012 mm,筒体厚度75 mm,脱硫剂的填装高度为9 780 mm。X 储气库脱硫工艺为干法脱硫,选用固体氧化铁脱硫剂,在常温下与天然气中的硫化氢反应,从而使采出天然气脱硫合格后外输。

X 储气库为含油凝析气藏,自凝析气藏中采出的天然气首先经过三相分离器分离出气体中游离的凝析油及水[9-12],但分离后仍会残留一部分的水与凝析油,这部分油水混合物进入后续脱硫工艺流程势必会对脱硫剂产生污染,易造成脱硫剂的板结,使得脱硫剂的使用周期严重缩短。为此,采用“活性炭+脱硫剂”分层装填方式来完成脱硫工艺。

活性炭因具有高丰度的孔隙结构和优良的吸附性能,能进行有效吸油,不与脱硫剂发生反应,选取与脱硫剂粒径(直径为4~6 mm)相当的活性炭,在塔内采用分层铺垫的形式,可达到脱除天然气中液相油水的目的,并有效解决油水对脱硫剂作用产生板结的问题,实现脱硫剂充分脱硫。实际平均硫容由不足10%(未用活性炭)上升到20%(用活性炭)以上。

脱硫剂废剂主要含有单质硫、无机硫〔(FeS、FeSO4、Fe2S3、Fe2(SO4)3〕等,须与具备危废处理资质公司合作,对废剂进行合规无害化处理,以满足国家环保要求。

3.1.3 地下抗硫装置

井筒主要采用国产宝钢D114.3 mm BGT1 气密封型防硫化氢螺纹油管,丝扣为梯形螺纹状,对内、外螺纹进行了磷化处理,实现了锥形金属与金属的密封,内平连接,避免流体在接头部位产生紊流而造成能量损失,还防止了侵蚀和缝隙腐蚀作用[9-15],气密封性能良好。在储气库多周期运行中,将延长地下管柱使用寿命。

3.1.4 含硫井井口失控远程点火技术

因X 储气库注采井运行中不同程度产出硫化氢,在生产及修井作业过程中,或发生自然灾害(如地震),井口采气树处有可能会发生泄漏,导致硫化氢气体随天然气泄漏到空气中。硫化氢和天然气为易燃危化品,一旦与空气混合易形成爆炸性混合物,遇明火、高热能引起燃烧爆炸。同时,硫化氢气体为剧毒气体,对井场周边人员生命安全造成威胁。根据中石油集团公司AQ2016—2008《含硫化氢天然气井失控井口点火时间规定》“含硫化氢天然气井出现井喷事故符合一定条件时应在15 min 内实施井口点火”规定,在X 储气库井场安装井口固定应急点火系统,可远程实现井喷事故等应急情况下含硫化氢天然气应急点火。在每口注采井设置3 个点火点,高度分别为9、10、11 m,点火器设置在距离采气树中心水平方向2 m 的位置,可燃气体浓度检测仪设置在距离采气树中心水平方向1.5 m 的位置,从而保障周边居民生命财产安全及点火人员的人身安全。

表5 脱硫塔主要参数Tab.5 Main parameters of desulfurization tower

3.2 井筒优化

3.2.1 老井封堵

X 气藏老井自20 世纪80 年代投产以来,经过近30 年动态开发,井筒结构多已产生不同程度套损套变、地层受裂缝发育窜漏等诸多问题,井筒完整性和完好程度一直是储气库安全运行潜在风险。为此,采用超细水泥进行井筒封堵固井(表6),灰面位置600 m 附近,试压均合格。并对环空注入保护液缓蚀剂,降低腐蚀及套变程度,确保老井密封性与储气库往复式注采运行过程不发生漏气事故。

3.2.2 新钻井井身结构优选

据老井钻井及试油数据证实,X 气藏奥陶系有效储层厚度较大(26.2~74.4 m)(表7),试油时单井产能较高(如Y15 井于3 081.92~3 189.43 m 井段试油,日产气30.9×104m3,日产凝析油38.8 t)。考虑X 气藏储层裂缝发育,具有非均质性强及底水块状气藏[15](油水界面为3 240 m)特点,优选水平井井型为新钻注采井井身结构方案。与直井相比,水平井主要具有钻遇较多层段实现单井产能大的优势,且有泄油面积大、生产压差小的特点,能减缓底水锥进[16],延长井的稳产期。X 储气库注采井四开井身结构:采用表套φ508.0 mm+技套φ339.7 mm+技套φ244.5 mm+油套φ177.8 mm+筛管139.7 mm 的井身结构。

3.2.3 完井管柱结构优选

根据钻井完井工艺研究结果,X 储气库采用筛管完井工艺,无射孔,直接利用注采完井管柱进行测试。从井口自上到下主要管柱配套工具有:油管取回式井下安全阀(耐压强度34.5 MPa,在战争或不可抗自然外力作用下采油树被毁坏时或地面出现火灾等异常情况时可实现自动关闭,保护井下井筒设备安全,避免井口天然气爆燃等风险)、伸缩管、滑套、封隔器、坐落接头等。这与国内油田大多数气井完井管柱不尽相同(井下安全阀更多仅用在4 500 m 及以上深度气井中,而浅层井用得较少),并实现全部抗硫功能。一般采用41/2in 油管完井,以实现整座储气库季节供气与调峰期高压往复大气量运行。

3.2.4 环空带压处理技术

针对X 储气库套管带压现象,在对注采史产生环空带压因素综合分析基础上,形成了适用于套管带压漏失点分析比照标准曲线,将压力恢复曲线分为4 种类型。通过各层套管环空压力恢复曲线比对,可判断其漏点位置(图2):

表6 X 气藏部分老井封堵情况统计Tab.6 Statistics of plugging for part of old wells in X Gas Reservoir

表7 X 气藏单井奥陶系储层发育状况Tab.7 Ordovician reservoir development status of single well in X Gas Reservoir

图2 压力恢复曲线类型Fig.2 Pressure recovery curve

(1)若套管头不密封,相邻的套管间环空和油套环空的压力值相近,在压力恢复时间Tr(约几个小时)内压力恢复值急剧增大至初始压力(图2a)。

(2)若生产套管螺纹连接处不密封(当气体沿着螺纹连接处水泥石和套管柱之间的环形空间没有被水泥固井的套管间环空运移时),压力恢复曲线的形状与第1 种情况下的曲线类似(图2a);不过,压力恢复更加平稳且压力恢复时间Tr较长,约为几天(图2b)。

(3)若水泥石的致密性受损,来自地层内沿水泥环缝隙流动的气体可能会携带液体,从而加剧了通道的非均质性,并破坏其通过能力;最终,压力恢复曲线以随时间任意变化的规律来增长(图2c)。

(4)若中间管柱不密封,压力恢复曲线的特点是套管间压力在压力恢复值达到初始压力基准上产生无规则波动,直到气体开始排放为止(图2d)。

此外,进行堵漏体系研究。针对X4 井环空带压现象(使用前A、B、C 环空套压分别为10、6.7、0.8 MPa),结合图版,判断为套管头不密封或近井段生产套管处渗漏点。研究液体堵漏剂,此浆液自身具有极强的渗透能力,可渗入0.001 mm 的孔隙,耐压强度达60 MPa,具有穿透性强、耐高压、封闭效果好等特点。X4 井应用后带压解除,效果较好。同时,结合X 储气库注采井井身结构,配备套压泄放流程,并制定出套压泄放管理标准(表8)。在日常运行中加密环空动态压力监测,一旦有风险,及时采取泄压、修井作业等措施,保持井口压力处于受控且安全状态。

3.3 水淹井激活运行

3.3.1 出水特征及水体活跃性

通过对X 气藏整体生产中的动态资料剖析,获知X 气藏底水整体活动性小,但局部水体较活跃[3]。据生产动态数据分析,X 气藏试采期间地层压力由31.35 MPa 下降至26.70 MPa,在压降达4.65 MPa 的情况下,气藏整体并未发生底水沿高角度裂缝系统上窜,表明底水整体活动性小。而X 气藏改建储气库后,两口试采井生产井段(分别为3 081~3 187 m、3 019~3 173 m)均接近气藏原始气液界面(3 190 m),试采中产水量一直较小,且随地层压力降产水量未有明显增加趋势。仅X1 井于2016 年冬季采气期开井就水淹停产,反映出局部区域底水较活跃。

表8 套压泄放及管理标准Tab.8 Set pressure relief and management standard

3.3.2 零背压放喷排液

为满足冬季X 储气库保供调峰需求,采取零背压放喷排液的方式实现水淹井正常开井生产。现场通过在采气初期利用较高地层压力,对X1 井采用地面系统零背压放喷排液的方式,促进井底积液排出[3]。2017 年11 月采气运行中井口油压由开井初期的24.4 MPa 快速下降至1.3 MPa 后,缓慢上升至19.1 MPa,8 天内累积产液1 091 m3,产气能力恢复到22.6×104m3/d,采气能力被激活。2017—2018年度采气期该井共采气3 198×104m3,成功恢复工作气量。

故零背压放喷排液方案可适用于底水锥进型碳酸盐岩储气库运行。

4 结束语

通过上述一系列针对性的技术对策的实施,X储气库已历经8 个注采周期,除了圆满完成油气调控中心指标外,完全自主实现安全运行零事故,注采井带压及水淹现象得到有效遏制,适应于该类型储气库的综合运行风险辨识及相关对策得以归纳完善,为含硫化氢型储气库运行50 年乃至更久,奠定了坚实技术基础。

以华北地区含硫化氢型X 地下储气库为例进行运行风险及相关技术对策研究,主要取得了以下几点认识:

(1)含硫化氢地下储气库运行中存在着含硫化氢、井漏气、注采井底水水淹等运行风险。

(2)针对周期运行中产出硫化氢风险,主要采用干法脱硫思路,地面采用“活性炭+脱硫剂”分层装填脱硫塔方式实现脱硫,地下选用国产宝钢D114.3 mm BGT1 气密封型防硫化氢螺纹油管及井下安全阀抗硫生产,并在井口采取含硫井井口失控远程点火技术,以实现硫化氢完全处理。

(3)关于注采井漏气风险,则主要采取老井封堵、新井井身结构优化、完井管柱优化等井筒技术,并划分环空带压4 种类型压力恢复曲线判断其漏点位置、进行液体堵漏剂堵漏,以及制定出套压泄放管理标准。

(4)就底水水淹井风险,则在注采井出水特征及水体活跃性分析基础上,采取零背压放喷排液激活水淹井技术,以恢复井正常生产。