高效节能风机在熟料生产线上的应用

2020-03-13高永健李元喜王魁

高永健,李元喜,王魁

我公司现有两条5 000t/d水泥生产线,分别于2004年和2009年投产,生产线高温风机投运时间较早,日常运行过程中,一、二线高温风机基本处于满负荷运行状态,因转速高、风机运行过程中叶轮磨损、变频模块温度高,电机频繁出现过流跳停情况,严重影响公司的正常生产运行。为解决此问题,我公司对市场上性能更优的高效节能风机的使用情况进行了实地考察,并邀请风机厂家对公司风机的运行情况进行了性能测试。经测试,我公司大型风机运行效率均偏低。结合市场考察情况和公司风机实际性能检测结果,我公司决定对目前运行故障较多、能耗较高的一、二线高温风机进行节能技改,技改后,运行效果较好。

1 原高温风机设计参数及存在的问题

风机原设计参数见表1,一线高温风机设计风量为950 000m3/h,设计风压为7 000Pa,二线高温风机设计风量为930 000m3/h,设计风压为7 500Pa。在实际生产过程中,当熟料产量达到6 000t/d时,明显感觉到系统风量不足,为了提高窑系统用风量,操作上将两条生产线风机转速均控制在850r/min,一线高温风机运行电流始终维持在170~172A之间,二线高温风机运行电流在190~195A之间。风机高转速和高运行电流造成设备在运行过程中出现以下问题:

(1)风机叶轮磨损严重。新叶轮基本上在使用一年后就需对叶轮耐磨层进行堆焊处理,否则风机振动会持续增大;堆焊的叶轮耐磨层基本上半年就需停机维护一次。叶轮磨损大,一方面是由于风机转速较高,风机内部风速过快,一级旋风筒含尘浓度较高;另一方面是由于风机进出口管道设计不合理,风机出风口设计偏小,出风不畅,造成风机运行过程中叶轮承受的温度偏高,加剧了对叶轮耐磨层的损伤,造成风机故障率高。

(2)因高转速、高负荷运行,配套的电器设备频繁出现温度高的现象,尤其是在夏天环境温度高的情况下,多次出现高温风机变频模块旁路和烧坏的现象。高负荷运行情况下,系统稍有波动就会出现过流跳停现象,对电器维护和安全运行造成严重影响。

经风机厂家检测对比,认为一、二线高温风机运行效率较低是造成上述问题的主要原因。

2 原风机性能检测及对比

2.1 原风机测点位置选择

风机测点位置选择见图1、2、3。

2.2 原风机性能检测结果

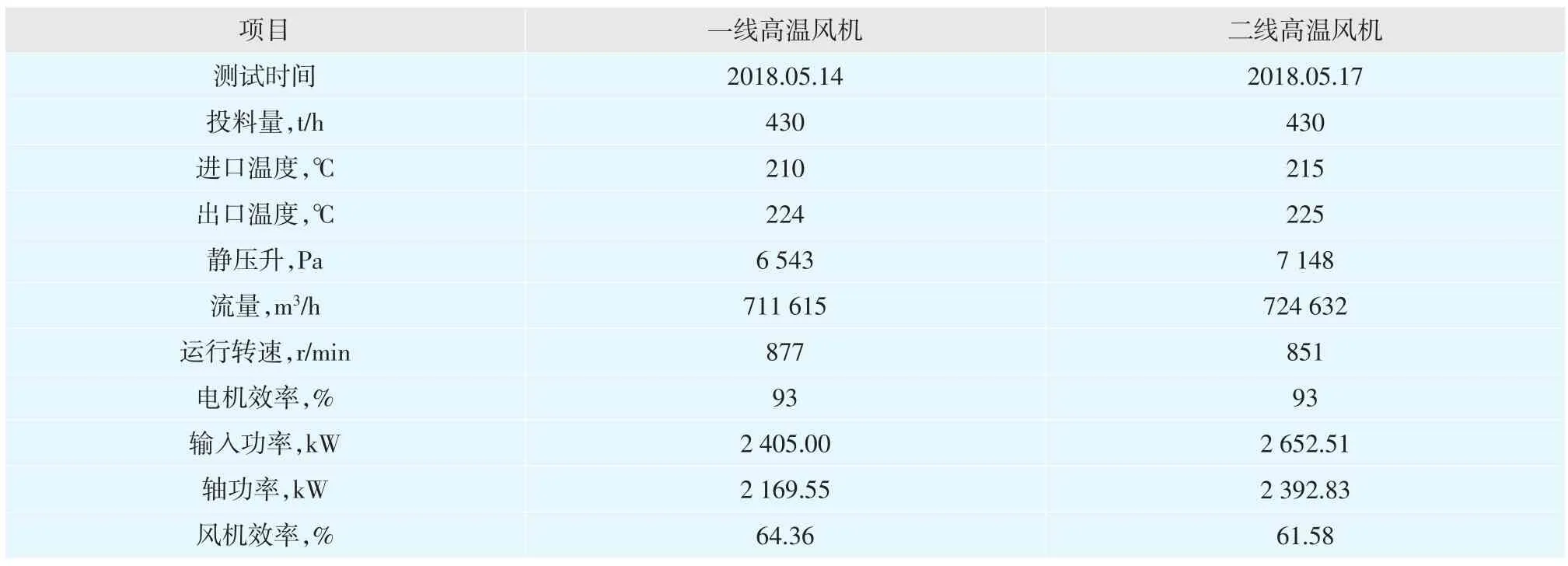

风机运行性能检测显示,我公司目前一、二线高温风机运行效率均偏低。具体性能检测结果见表2。

由表2可以看出,一线高温风机运行效率只有64.36%,二线高温风机运行效率为61.58%,运行效率均偏低,运行轴功率均偏高,运行能耗均偏高。

3 风机技改方案及设计注意事项

3.1 风机技改参数的选择依据

风机技改选型主要依据风机测试数据和系统运行工况,重点考虑以下几个方面的问题:

(1)所选风机参数(风机设计风量、风压)能满足目前系统运行工况,并最大限度地接近目前系统工况运行参数。风机参数越接近工况点,风机效率越高,节能效果越明显。

(2)在风机选型方面需考虑系统后期是否还需提产或是否还需进行其他方面的技改。若系统后期还需要提产,可以考虑在现有测试参数的基础上适当放大风机参数,留有一定的富余量,避免后期运行过程中出现风机设计偏小的问题。另外,还应考虑后期是否有其他的技改项目,如系统降阻技改等,若系统阻力、工艺发生变化,风机运行工况点同步也会发生变化,将影响风机的运行效率,从而影响风机节能效果。

表1 原风机设计参数

图1 进口动压测点图

图2 进口静压测点图

图3 出口静压测点图

表2 现有风机测试参数表

(3)在风机设计方面应尽可能利用现有设备土建基础、风道及电机,在现有设备和土建基础、风道不变或微变的前提下进行风机设计。

3.2 风机技改设计参数注意事项

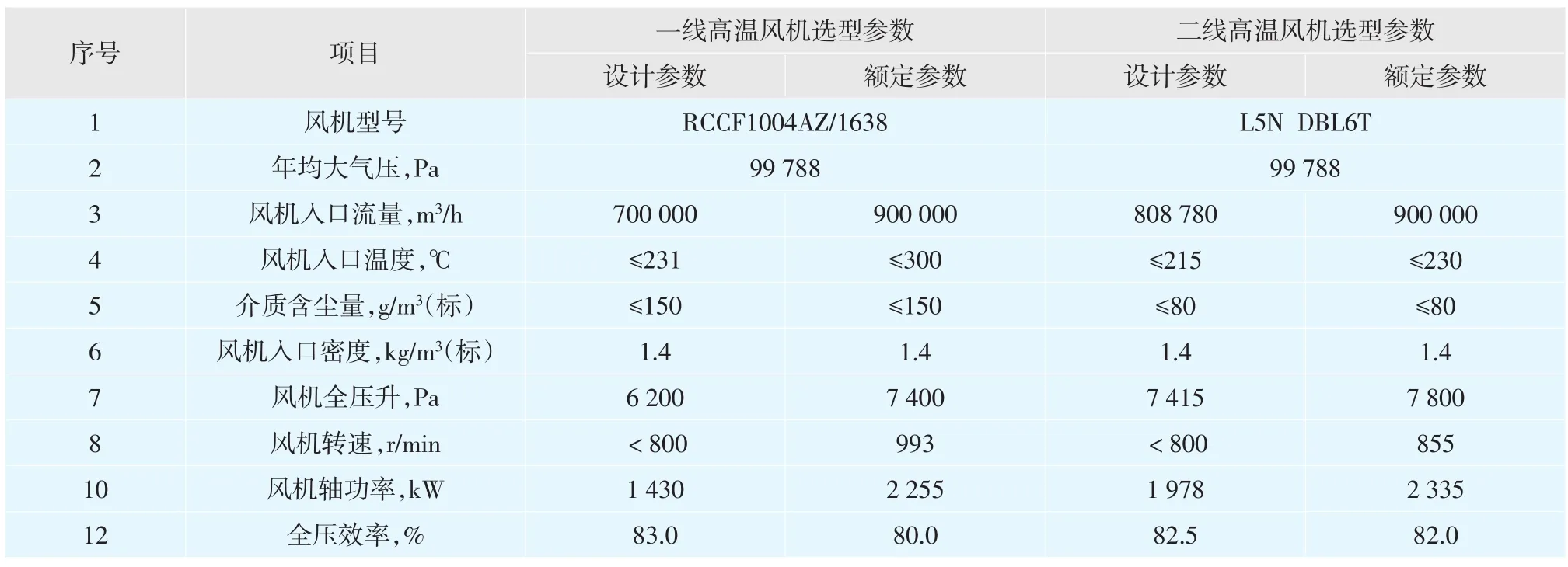

风机设计参数为正常运行过程中的性能参数,额定参数为最大运行参数,风机选型参数见表3。我公司在风机选型参数方面预留的富余量比较大,主要考虑到我公司余热发电系统故障率偏高,系统退出的次数比较多。在余热发电退出的情况下,如果按照设计参数运行,势必会对窑系统产生较大影响。另外,我公司实施了脱硫技改项目,目前尚未投入使用,要为后期脱硫塔投入预留一定的空间。

在风机转速设计方面进行了一定的限制,要求风机正常运行过程中达到设计参数的情况下转速<800r/min。限速设计主要考虑两方面的原因:一是高温风机变频器投运时间比较早,日常运行过程中故障率比较高,风机设计转速降低,一定程度上能降低变频器的故障率。二是考虑到系统运行阻力大,管道内风速比较高,再加上预热器一级筒分离效率偏低,气体中含尘浓度偏高,两者结合势必导致叶轮磨损量较大,适当降低风机转速能有效缓解电器故障和叶轮磨损。在同样参数情况下,限制转速势必会导致风机壳体、转子均偏大,相应也会增加投资成本,改造过程中需要根据不同工艺状况和使用情况进行综合考虑。

表3 风机选型参数表

表4 技改前后运行参数对比表

风机安装和调试改造实施时间比较长,且安装施工需要停机,应充分利用生产线年度大修时间完成。为尽量缩短安装时间,在系统停机前应做好充分的准备工作,主要包括:设备提前到达施工现场并提前组装好;施工队伍、施工工器具在停机前全部准备就位;所需的非标管道接口提前在现场制作完成;联系厂家技术服务人员提前到达现场并对到货情况进行查验,避免在安装过程中因缺失配件影响施工进度。

4 风机改造前后运行效果对比

风机技改后,经一个月时间的运行,取得了很好的节能效果,达到了技改目标,具体参数对比见表4(数据为全月运行平均值)。

(1)由表4可以看出,我公司一、二线高温风机技改后节点效果非常明显,其中一线高温风机在日均产量提升210t的情况下,节电率达到27.9%,二线高温风机节电效率34.2%,均达到设计要求。

(2)两台风机合计节约用电量14 496+20 359=34 855kWh/d,节约电费为34 855kWh/d×0.41元/kWh=14 290.55元/d。按照年运转率85%计算,两台风机年节约电费总计为(604+849)kWh×0.41元×7 446h=443.58万元。

(3)一、二线高温风机总计投入资金431万元,技改后每年可节约电费443.58万元,基本上一年内即可收回投资成本。

(4)技改后,一线高温风机单位电耗下降2.57kWh/t,二线高温风机单位电耗下降3.38kWh/t。

通过使用高效节能风机,不仅降低了生产成本,而且解决了高温风机设备故障率高、维护量大和临停事故多的问题,同时也降低了工人的劳动强度,为公司节能降耗及设备安全运行做出了贡献。■