集成环境中仪表外形尺寸的传递方式

2020-03-12华陆工程科技有限责任公司西安710065

华陆工程科技有限责任公司 西安 710065

在信息产业发达的今天,如何让多专业更好地协同合作已成为设计工作的重中之重。因此,希望能够使用一种方式,真正实现数据的零差别传输,减少无效工时,提高工作效率与准确度。SPF集成软件的出现就搭建起了这样一个平台,让设计工作真正做到多专业的无缝对接。

管道专业是整个石化行业占比最重的专业之一,从三维设计软件诞生至今,管道工程师一直都是最主要的使用者。考虑到管道设计的复杂性,多年以来,仪表件的建模工作一直都由管道工程师代劳,本文讨论在设计集成的今天,仪表外形尺寸信息是如何进行传递的。

1 仪表外形尺寸传递现状与存在的问题

首先,应当了解在使用集成系统进行数据传输之前,公司的自控专业与工艺、管道专业是如何进行职能划分的,选择了怎样的方式进行条件交付。

1.1 P&ID与管仪分工

在工程设计中,仪表件的设计方案由自控专业完成,除了仪表选型外,与其他主要专业的分工还体现在以下两个方面:

(1)与工艺专业共同参与P&ID的确认。

(2)与管道专业共同进行仪表件位置的确认,并提供外形尺寸信息。

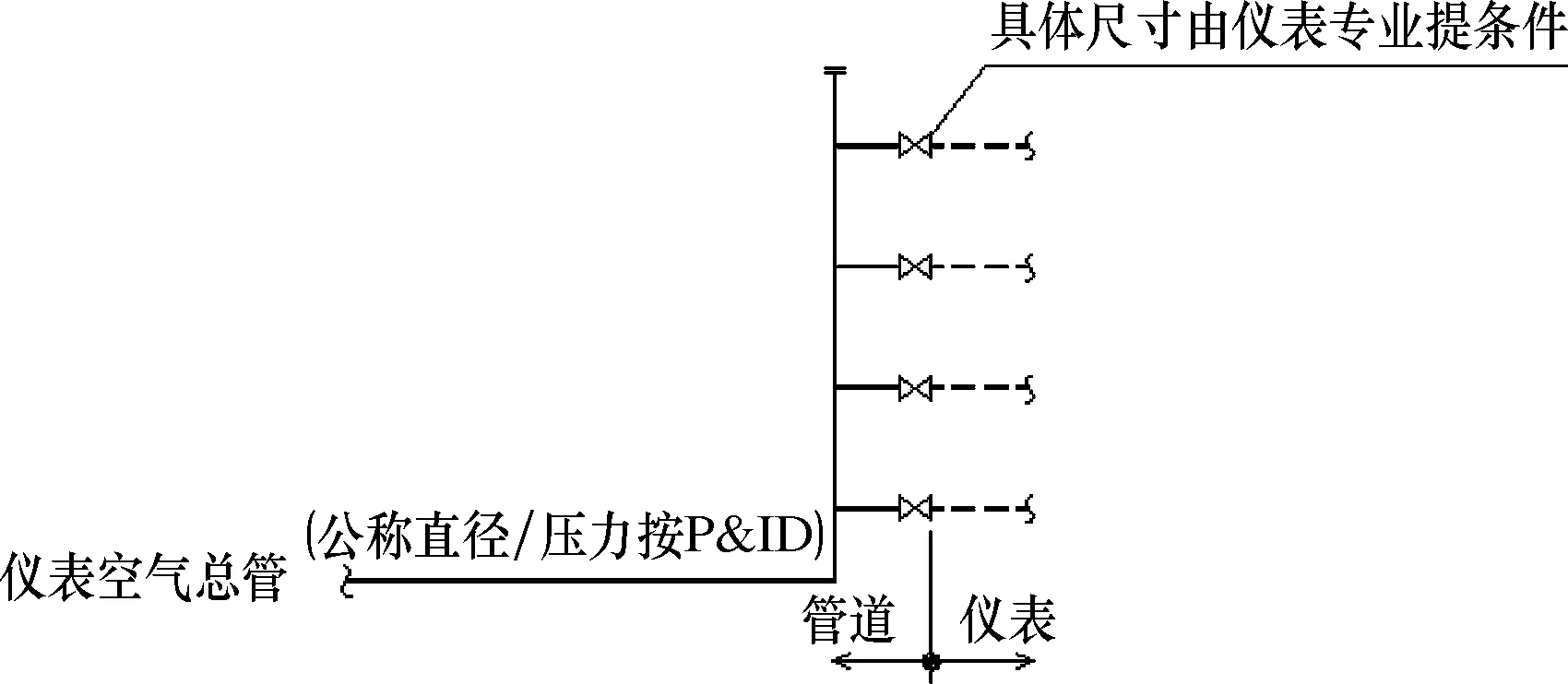

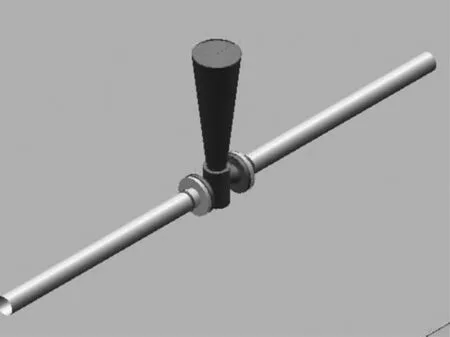

在与工艺专业共同确认P&ID的工作中,两专业之间通过会签的形式进行图面确认,而与管道专业之间的合作,则有专门的管仪分工文件来进行说明。在文件中,通过图文并茂的形式,对不同仪表件的分工标准进行了详细的说明,以避免后期专业之间出现沟通问题。调节阀管仪分工图见图1(图中阀门位置在仪表提出条件之前以截止阀为示意预留空间)。

图1 调节阀管仪分工图

1.2 仪表外形尺寸条件提交的现状

目前,在传统的工作模式下,管道专业在进行仪表件的模型搭建之前,需要自控专业提交仪表外形尺寸图。自控专业在完成数据表后,将安装条件表,即一次条件提交给管道专业,里面包含仪表件的口径、压力等级等信息,外形尺寸则是根据经验进行预估。在完成仪表采购工作后,厂家将详细的仪表尺寸返回,由自控专业返给管道专业,由管道工程师根据位号信息修改模型,最终完成建模工作。

1.3 原有工作方式存在的问题

(1)人为因素。在传统的设计过程中,人为因素是设计失误的第一要素,纸质版的条件虽然也需要两个专业共同签字确认,但是无论是数据信息,还是建模时输入的仪表尺寸信息,皆由工程师手动输入,因此无法保证数据的准确性,尤其是在工程量很大的情况下,难免发生错误。

(2)模型尺寸的不确定性。国内大部分项目,设计周期都比较短。设计节点紧张,工艺条件变化频繁是最常遇到的问题,再加上厂家信息反馈有时会滞后,因此建模工作结束后,模型中的尺寸往往并不是最终的实际尺寸,这样就会发生模型数据与实际数据不符的情况。

(3)仪表建模的工作量。在传统的工作模式下,会增加管道工程师的工作量,尤其是在大型项目中。

2 集成背景介绍

2.1 自控专业智能应用软件介绍

目前,用于自控专业进行仪表设计的软件主要有以下两款,SPI与SP3D。

SPI全称为SmartPlant Instrumentation,是海克斯康PPM推出的智能工厂设计软件系列中,在国内外大中型工程项目中普遍使用的自控设计软件。由于该软件具有强大的数据存储管理能力、简单友好的操作界面及方便易行的报表图纸生成能力,使其越来越受到仪表工程师的青睐。软件几乎可以生成自控设计的全流程成品文件,包括仪表索引、报警联锁、数据表、回路图、安装图、电缆表等。可以根据需要生成仪表的外形尺寸数据,发布给三维模型,可以接收来自SPP&ID发布的工艺数据,并可将仪表的数据返回给工艺,还可根据需要继续发布给管道与电气专业。

SP3D全称为SmatPlant 3D,是海克斯康PPM公司近年来推出的一款全新的多专业协作式的三维智能工厂设计软件,是取代PDS的二代三维设计软件。自控专业在SP3D中主要进行桥架、电缆的敷设,以及一些接线设备的布置工作。

2.2 某公司SPE集成设计应用现状

某公司96年购入PDS,2000年开始在部分项目中使用PDS进行管道设计,随着应用的深入,逐步覆盖所有项目。2007年采购SPI、SPP&ID,于2009年初次投入项目使用,2013正式采购SP3D,2014年采购SPF,并于当年开始SPE导航项目的测试工作,制作公司SPP&ID符号库、SPI种子库、SP3D种子库等,并于2015年初次在正式项目中使用SPE集成设计软件进行设计。现已实现各软件的种子库建立,并编制了相应的应用管理规定,已能够实现SPP&ID与SP3D的二三维校验,完成SPP&ID-SPI的数据传输测试工作,并在项目中进行推广与应用。到目前为止,该公司已经使用SPE集成设计方案进行设计的项目共计8个,即将开展的集成设计项目2个,随着智能化设计理念的持续优化与业主要求的不断提高,相信日后还会有更多的集成项目。

后面提及的DDP模块就是SPI软件中的一个模块,主要用于记录仪表外形尺寸。需要注意的是,此模块仅仅为一个基本框架,要想使用此模块为智能设计提供服务,还需要完成大量的基础工作与二次开发。

3 解决方案

根据测试,发现SPI中的DDP模块提供了这样的解决方案。

DDP全称为Dimensional Data for Piping,是SPI所包含的几大模块之一,主要用于存储及管理仪表的外形尺寸数据、过程连接形式等信息(主要包括流量计,调节阀等在线仪表)。自控工程师在DDP中完善仪表信息后,即可将数据通过SPF平台发布给SP3D,SP3D接收到SPP&ID的图纸信息后,通过二三维校验可捕捉定位仪表点信息,同时接收SPI端发布的仪表尺寸信息,就可以自动的放置仪表件了,仪表的外形尺寸将自动生成。

但是,要想通过DDP完成仪表数据的自动传递,需要做大量的前期准备工作。

3.1 SP3D端仪表symbol的建立与属性完善

SP3D端需要确认以下两点:

(1)仪表元件的symbol是否缺失。进入SP3D,选择添加仪表件进行模型搭建,检查所需要的仪表元件symbol是否已在SP3D中完成导入。如果所需要的仪表元件缺失,则需要编写程序(此语言为SP3D专有语言)完成仪表元件的创建,并导入SP3D中。

(2)仪表元件的连接属性是否缺失。搭建完成仪表件后,打开仪表属性,还需要确认一下,仪表属性是否完善,比如:仪表连接形式、压力等级等。如有缺失,则需要对仪表件的属性进行新增(在excel元件库表与interface中进行添加),并及时导入SP3D。

3.2 SPI端DDP模块中仪表外形尺寸的完善

3.2.1 DDP模块的简介

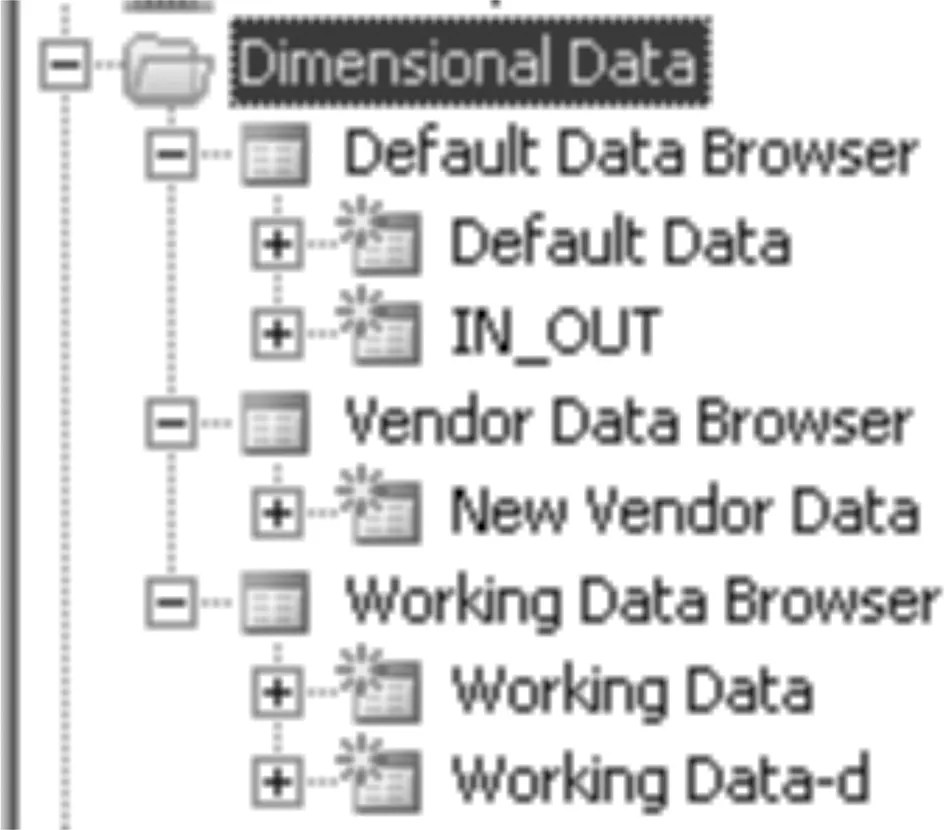

目前,在DDP模块中对于仪表尺寸数据的保存和管理分为三部分,界面见图2。

图2DDP模块数据管理界面

(1)默认数据集(default data):用于保存制造商常规型号仪表的外形尺寸数据,在基础设计阶段可以作为仪表初步尺寸数据提供给管道工程师作为参考,此数据需要前期经过数据整理,通过import Utility进行导入。

(2)制造商数据集(vendor data):用于存放仪表订货后来自制造商的仪表尺寸数据,此工作可以采用SPI的import Utility导入模块将仪表厂商的外形尺寸数据导入到数据库中。

(3)工作组数据集(working data):用于仪表尺寸数据管理的具体操作,对各仪表过程连接尺寸及外形尺寸几何数据的修改、编辑和保存均通过该操作界面完成。并且在工作组数据集里生成仪表尺寸数据表(dimensional data sheets),此表用来向SP3D传递数据。

三部分数据所显示、可编辑的内容,均可以在Browser数据窗口中进行定制,界面见图3。

图3 仪表外形尺寸数据批量录入界面

(4)仪表元件组(group):定义具体的DDP分组信息,显示仪表的外形尺寸图,每一组仪表应与SP3D中的symbol一一对应。

(5)除此之外,DDP模块还分别定义了DDP图形库(仪表尺寸数据表,psr格式),仪表连接形式库以及压力等级库等。

3.2.2 使用DDP之前的准备工作

(1)权限设定:确保工程师可以在DDP中进行尺寸的填写,并且导入DDP尺寸数据,此部分工作应在admin管理员模块进行管理。

(2)建立dimensional Group,并对每个group关联对应的图样(bmp格式)。

(3)为不同类型的仪表进行分类。

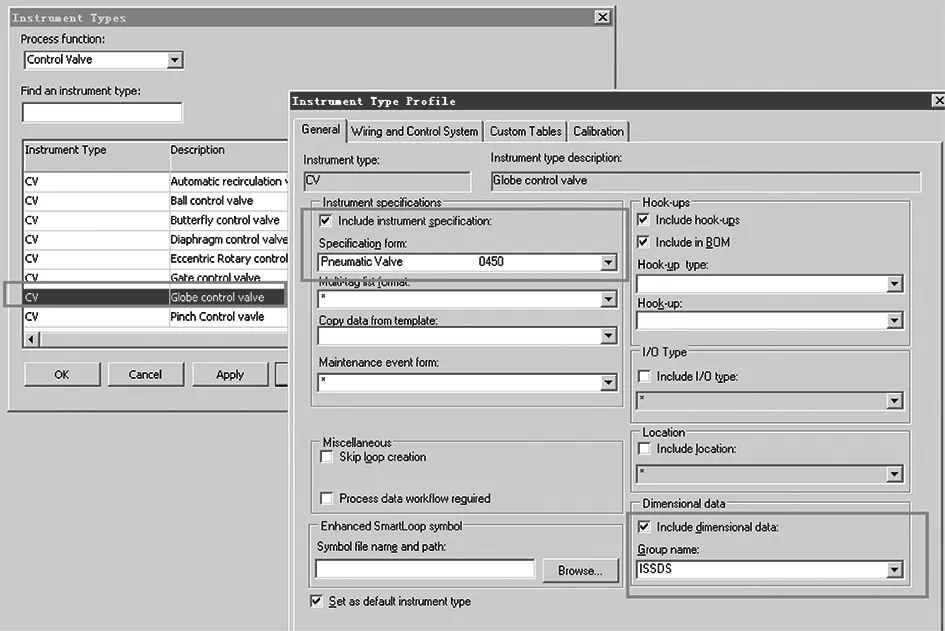

以调节阀为例,将其仪表类型属性中group name选为ISSDS,界面见图4。

图4 调节阀仪表类型属性界面

(4)导入默认数据集(default data),其中主要包含仪表的外形尺寸,端面连接形式等。

(5)完善仪表数据表信息,其中应当包含仪表P&ID号、管线信息、仪表位置、口径等。

3.2.3 完善DDP中的仪表数据

进入working工作数据组,选择某类型的仪表尺寸表,打开data sheet 进行数据填写。注意两点:

(1)若需要使用copy default to working,则需要前期在data sheet中选择合适的标准、端面连接形式与压力等级信息。此处还需填写厂家和型号,默认都选择VTA即可。如所选数据错误,则无法实现数据的正确拷贝。

(2)为保证SPI端与SP3D数据的正确传输与信息识别,DDP的group名称应与SP3D的仪表元件名称保持一致。

将所有数据校核完成后,保存数据,并生成版次。

3.3 SPF端mapping的建立

SPF作为SPE系列软件的枢纽,主要用来存储各个应用软件发布的数据,然后将需要的信息传递给需要接收的软件。因此在数据发布接收之前,必须确定SPF中软件与软件之间,属性与属性之间已经建立了正确的数据关联关系。

3.4 具体操作流程演示

以该公司正在进行的某项目为例:

(1)完成SPP&ID的绘图工作,并将图纸信息发布至SPF中。

(2)进入SPI,接收SPP&ID端发布的数据,创建仪表,完善仪表数据表,界面见图5。

(3)打开DDP模块,进入working工作数据组,选择ISSDS类型下的11-KV-14101仪表尺寸表,打开data sheet 进行数据完善,使用copy default to working 将默认尺寸库拷贝至当前仪表中。界面见图6和图7。

图5 仪表数据表界面

图6 仪表外形尺寸数据读取界面

图7 DDP模块仪表外形尺寸录入界面

检查数据无误后,将当前阀门尺寸表进行添加版次,并发布至SPF中。

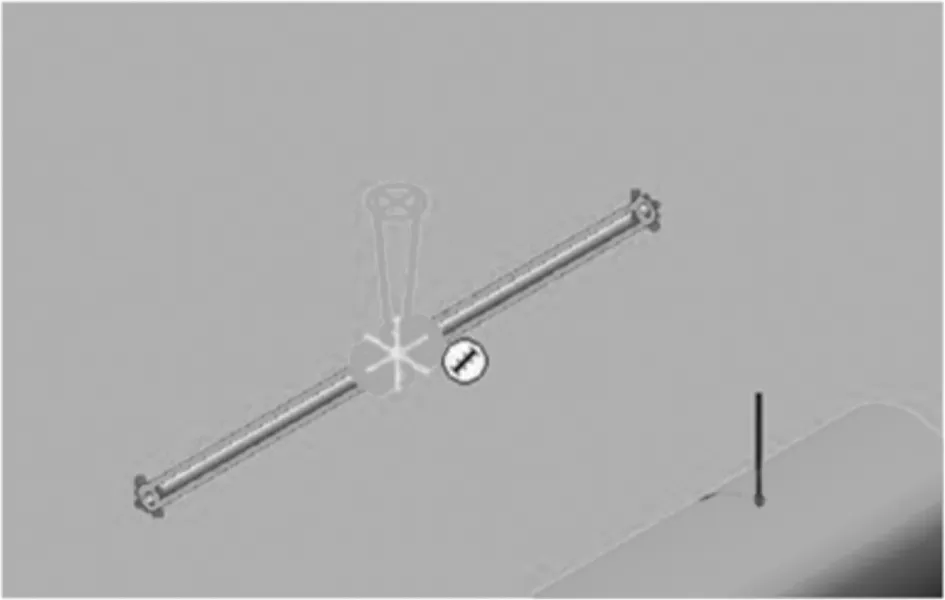

进入SP3D,同时接收SPP&ID图纸信息与SPI端传递过来的阀门尺寸表,自动完成仪表件的放置,界面见图8、图9和图10。

选择仪表件,查看仪表属性,可以看到,尺寸信息已经传递过来了,见图11。

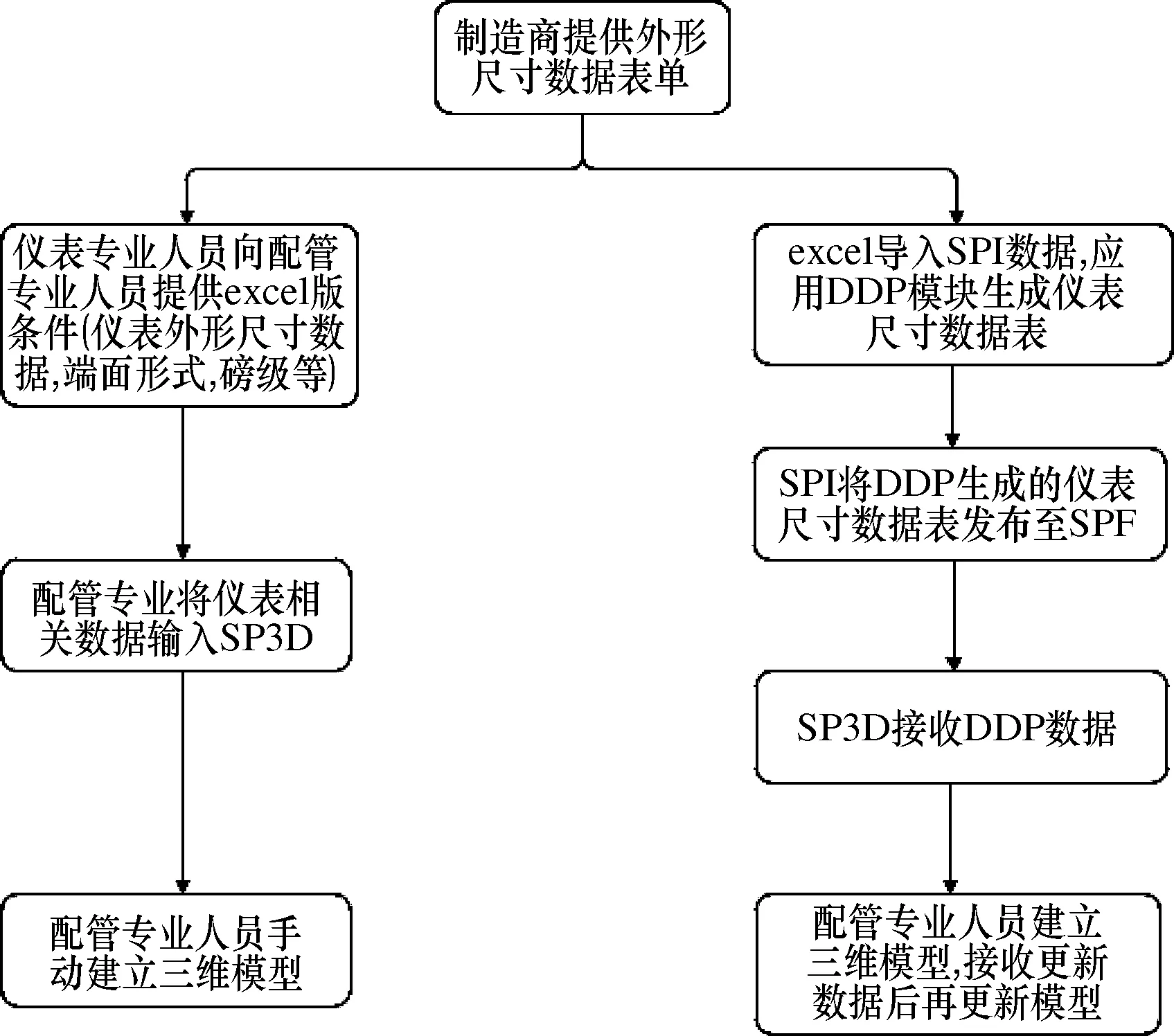

3.5 优化与对比

DDP模块的应用,改变了传统的设计思路,减轻了管道工程师的工作量(仪表工程师的工作量有所增加),这是一种挑战,也是一种新的尝试。与传统工作方式相比,现有工作模式见图12;二种工作模式之间的对比见图13。

图8 SP3D接收SPP&ID图纸信息界面

图9 放置成像显示界面

图10 仪表件放置完成界面

图11 仪表尺寸信息显示

值得一提的是,SPI发布DDP至SPF后,在SPF中可以查询到所有的DDP文件,可以生成PDF,也可以打包,通过流程供设计校审。

图13 两种工作模式对比

4 结语

DDP模块给仪表外形尺寸的传递提供了新的思路与平台,经过多个环节的开发与基础数据的整理录入,通过这种方式减轻了管道工程师的工作量(根据多家工程公司的经验分享,大约可以减少15%左右),增加仪表外形尺寸的准确度。但是,伴随而来的,则是仪表工程师工作量的增大(大约为15%)。首先需要导入默认仪表外形尺寸库(这部分工作通过基础工作的整理与录入是可以一步到位的);其次是在设计过程中,仪表工程师需要进入DDP中对仪表的部分属性进行确认,比如厂家型号等,并将尺寸信息发布给SPF;最后,是厂家返回数据后的真实尺寸数据录入(厂家将根据工程公司的需求在对应的文件中进行数据完善)。这部分工作,需要工程师整理返回数据后,定制导入模板,在SPI中导入具体的仪表外形尺寸,并再度发布给SPF。全新的设计流程,引发的思考主要集中在三个方面:

(1)所增加的工作量,对传统项目节点的影响,人员配比与工作内容的改变,以及仪表工程师的奖金分配比例,这些是后续需要面对与解决的问题。DDP解决方案,在项目中是否使用,是否是最优选择,也将根据项目的周期、业主的需求以及项目经理的规划与安排进行最终的裁定。

(2)使用DDP进行仪表外形尺寸传递后,减少了手动数据修改环节,保证了数据的同源性,设计质量得以提升,是值得肯定的。但是,由于厂家返回的数据较晚,因此依然存在管道建模工作结束后,仪表尺寸还没有更新的问题,这个问题该如何解决,还需要项目组重新进行工作进度的分配与规划。

(3)智能设计软件的出现,带来了全新的理念,解决了不少传统设计中的诟病,但也同样面临着新的挑战。软件应用的深度、专业分工的改变、数据传输中的雷区,都是需要持续关注并深入研究的关键问题。而这些,只能随着项目应用深度的不断增加,专业工程师需求的不断细化,项目经验的不断积累,以及二次开发工作的不断升级才能最终得到优化。这需要时间与耐心,也需要大量的测试与开发,才能最终真正实现“智能化设计”。