粗煤气管线腐蚀分析及改进措施

2020-03-12中石化宁波工程有限公司宁波315103

中石化宁波工程有限公司 宁波 315103

某化肥企业煤气化装置采用SHELL气化工艺,下游配套的耐硫变换装置为低水气比工艺流程,流程设置为一段预变+两段中变+一段低变。该装置运行期间,粗煤气进料加热器出口管线冷热流体交汇三通处腐蚀泄漏,存在严重安全隐患。

1 粗煤气升温流程及管线材质选择

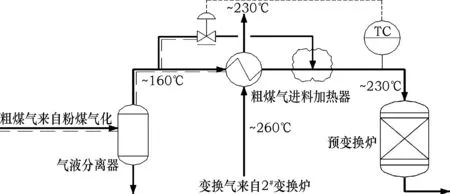

将气化所产的粗煤气送至气液分离器分液,由于粗煤气水气比低(~0.2),导致对应的饱和温度较低(~160℃),为满足下游发生变换反应的工艺要求,粗煤气由粗煤气进料加热器升温至~230℃后进入预变换炉进行变换反应;而换热器高温侧介质来自下游2#变换炉出口的变换气,通过粗煤气进料加热器后温度由~260℃降至~230℃,并送至下游3#变换炉进行深度变换反应;由于气化来的粗煤气为饱和气,为降低管线热损失,减少凝液析出量,整条管线用蒸汽伴热;另外,为控制粗煤气进入预变炉的温度,在粗煤气进料加热器冷物料的进出口增加副线并配有温度调节措施,且调温副线也用蒸汽部分伴热,伴热至调节阀处。

粗煤气升温流程见图1。

图1 粗煤气升温流程

粗煤气介质主要成分为H2和CO,并含有少量的CO2、N2、H2S、COS、NH3、H2O及微量NH4Cl。根据《石油化工管道设计器材选用规范》规定:对操作温度等于或高于200℃,介质中含有氢气的碳钢和合金钢管道,应根据管道最高操作温度加20℃~40℃的裕量和介质中氢气的分压,由Nelson曲线选择合适的抗氢材质。粗煤气升温后管线的操作温度为~230℃,氢分压为0.86MPa,根据Nelson曲线,材质选择15CrMo即能满足该条件下的使用要求。

2 存在问题

该企业变换装置运行多年,并历经多次改造,近期发现冷热粗煤气管线交汇三通连接处附近管壁减薄严重(图1云线内部分),三通肩部汇流出口端与直管焊接焊缝附近的直管线处出现泄漏,其中调温副线介质低温粗煤气为该三通主管介质,加热后粗煤气为三通支管介质。由于粗煤气易燃易爆,安全风险较大,但为避免装置非计划停车,降低经济损失,该企业采取在线打卡子的临时补漏措施,见图2。

图2 三通打卡子部位及泄漏位置

装置正常停工检修期间,将三通取出后发现腐蚀部位不仅存在于出口端焊缝附近的直管段处,三通肩部及出口端底部均有严重的腐蚀现象,而出口端上部及双侧未见明显腐蚀。其中,三通肩部靠近入口端有明显内凹减薄现象,三通出口端底部有明显的流体冲刷腐蚀产生的痕迹。腐蚀部位详见图3和图4。

图4 三通出口端底部腐蚀

3 原因分析

根据管线介质特性及实际腐蚀情况,分析可能产生的腐蚀原因主要有以下几个方面。

3.1 粗煤气中H2S含量升高

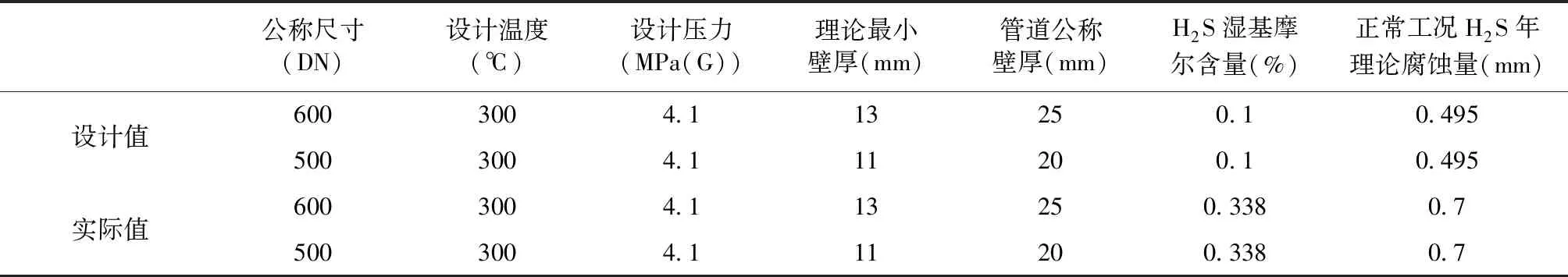

粗煤气中含有微量的H2S成分,虽然H2S在干燥环境下对金属材料无腐蚀性,只有溶解在水中才有腐蚀性[1],但气化装置所产的粗煤气为饱和气相,在介质输送过程中必然会由于有热损失而析出凝液。根据《石油化工湿硫化氢环境设备设计导则》(SH/T 3193-2017)规定:设备接触的介质存在液相水,且气相中(工艺流体中含有液相水)硫化氢分压(绝压)大于0.0003MPa时即可称为硫化氢腐蚀环境。而粗煤气中H2S的设计含量为~0.1%(摩尔浓度,湿基),管线的设计压力为4.1MPa(G),硫化氢分压为0.0042MPa,因此可判断粗煤气管线处于硫化氢腐蚀环境中[2]。

研究表明,H2S浓度对应力腐蚀的影响明显,湿H2S引起的开裂有硫化氢应力腐蚀(SSCC)、氢诱导(HIC)和应力导向氢致开裂(SOHIC)及氢鼓泡(HB)等,其破坏敏感度随H2S浓度增加而增加,在饱和湿硫化氢中达最大值。在实际运行过程中,由于煤种的选择原因,粗煤气H2S含量远高于设计值,为设计值的3~4倍。由于设计值与实际值硫化氢含量的不同,导致粗煤气管线的腐蚀速率也大不相同,见表1。

表1 不同H2S含量管线的腐蚀速率

备注:① 表中理论腐蚀量是根据正常设计工况下纯干燥H2S组分对管道的腐蚀,未考虑开停车等非正常工况及其它工艺组分的腐蚀影响,由于装置实际运行工况和介质组分复杂,管道的实际腐蚀速率与理论值存在一定偏差;② 理论最小壁厚为不包含腐蚀裕量及负偏差的厚度。

由表1可以看出,随着实际H2S浓度的升高,管线的腐蚀程度几乎是设计值的两倍,再考虑粗煤气中其他微量成分对腐蚀的叠加影响,管线的实际腐蚀速率会数倍增加,导致管线三通在设计寿命内腐蚀开裂。

3.2 酸性水腐蚀

低温的饱和态粗煤气(160℃)与高温的过热态粗煤气(230℃)在三通处混合时会产生涡流,并产生少量液滴,而低温粗煤气管道伴热效果不佳以及装置频繁开停等因素均会加快管线三通处液滴生成速率,由于冷凝液滴溶解了粗煤气中的CO2、H2S、COS等酸性组份,局部形成较高浓度的酸性水液滴,为典型的湿H2S腐蚀及湿CO2腐蚀环境,因此酸性水的生成明显加快了管道的腐蚀速率。

3.3 热疲劳及热冲击影响

由粗煤气升温流程可以看出,低温粗煤气(160℃)需与加热后粗煤气(230℃)混合,温差高达70℃,在汇合点两种温度的介质与三通反复接触,易形成热疲劳与热冲击环境。

汇合点处温度的变化导致三通截面上存在温度梯度,局部由于温差较大形成高热应力,甚至可能超过材料的屈服极限,导致应变最大处发生局部开裂,受温度变化引起的周期应力作用不断扩展。高温区间内部组织结构发生变化,降低了材料抗疲劳能力,并促使材料表面和裂纹尖端氧化,甚至局部熔化,加速热疲劳破环速率[3]。

一般温差梯度越大,越容易发生热冲击损伤,该管线三通处冷热介质的温差大,在管壁表面形成的局部温度梯度明显,加速管线三通的腐蚀开裂。

3.4 冲刷及磨损腐蚀

影响管线冲刷及磨损腐蚀的主要因素是管线材质的硬度、介质的流速及介质的组成。该管线三通采用“T”型结构,两流体交汇时湍流显著,并会产生局部高流速,易对管线造成冲刷腐蚀,在设计时应避免在高流速的接头部位采用突变结构部件,尽可能采取流线型结构。气化来的粗煤气中夹带煤灰、粉尘等颗粒,进入粗煤气进料加热器前仅设置了一台普通分离器,对粗煤气中固体颗粒未做有效拦截处理,致使少量的固体颗粒进入后续粗煤气管线中,为管线三通的磨损腐蚀提供了客观条件。

图4可以看出,三通出口端底部有明显的流体冲刷腐蚀产生的痕迹。因此,粗煤气中含有固体颗粒,且出口三通冷热气体混合处易产生湍流,导致了三通因冲刷及磨损腐蚀加速失效。

4 改进措施

该管线三通所处工况复杂,针对上述可能产生的腐蚀原因,提出了以下改进措施及后续改造建议。

4.1 增强管线伴热

由图1可以看出,为降低饱和粗煤气中凝液析出量,自气化装置至粗煤气进料加热器主路管线均采用蒸汽伴热,换热器旁路也伴热至调节阀前,但腐蚀区域严重的三通处并未伴热。

为不影响工期进度,建议先将换热器旁路由蒸汽部分伴热改为全部伴热,伴热区域由调节阀前延长至三通处,并对三通整体增加伴热,后期可根据现场实际情况将蒸汽伴热改为伴热效果更好的电伴热。

4.2 优化三通材质

原三通材质为15CrMo,选择该材质基于饱和粗煤气理论上不含液态凝液的情况,但实际工况下此三通处于湿H2S腐蚀及湿CO2腐蚀环境,单采用15CrMo材质在该工况下耐腐蚀性较差,易发生腐蚀。

因此,建议将该三通材质改为15CrMo内表面复合Inconel825材料,其中Inconel825材料在氧化和还原环境下都具有抗酸和碱金属腐蚀性能,对湿H2S腐蚀及湿CO2腐蚀环境耐受性强。另外,三通材质更换为Inconel825后,其材料的硬度比15CrMo材料的要高,增加了三通的硬度,对抗冲刷及磨损腐蚀也有积极作用。

4.3 优化三通结构

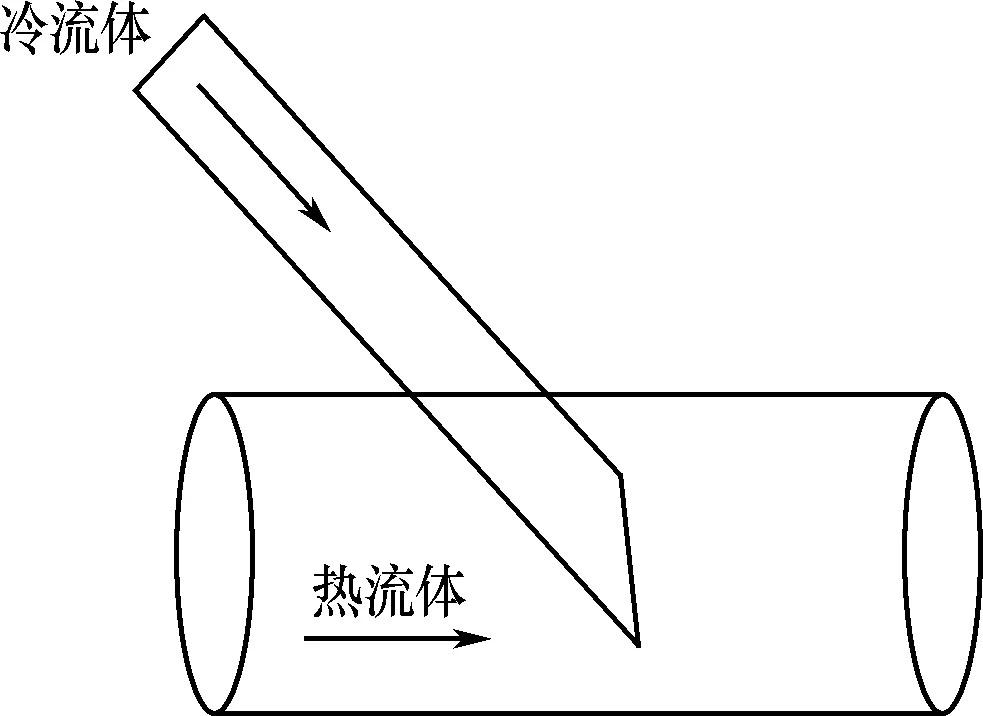

原管线三通采用“T”型结构,易产生局部高流速,加快三通的冲刷磨蚀,因此可将原来的90°三通改为流线型的45°斜三通。

另外,如果可以降低冷热流体交汇处管道及三通壁面的温度梯度,减少因温差引起的热应力,就能减缓管线热冲击或热疲劳损伤。相关研究表明,采用具有导流结构的特殊管件,可降低管壁的温度差[4]。因此,可对普通45°斜三通进一步优化结构,强化其导流特性,结构型式见图5。

图5 45°斜插入式导流管

该管件结构均改变了管道管壁的热应力状态,可使支管汇入的冷流体在主管的中心处汇入热流体,冷热流体在主管中心位置开始混合和热量交换,降低了管线及三通内壁的温度差,降低了管线因温差损伤的可能性。

4.4 减缓管线磨蚀

针对粗煤气中的煤灰、粉尘等固体颗粒,设置相应的除灰除尘措施,如将目前采用的普通分离器改为旋流板分离器或者除尘效果更好的高效分离器等,但这些改造措施都需采购长周期的内件,在装置正常停工检修期间无法完工,因此建议后期根据装置运行情况有计划实施。

5 结语

根据以上建议措施和现场实际情况,最终将原来的90°三通改为45°斜三通,同时斜三通采用内表面复合Inconel825材料;将换热器旁路由蒸汽部分伴热改为全部伴热,伴热区域由调节阀前延长至三通处,并对三通整体增加伴热。改造后重新开工运行至今,三通处壁厚未发现明显减薄,可长周期平稳运行。因此,对于存在冷热流体交汇工况的粗煤气管线设计,有如下建议:

(1)增强冷流体的保温伴热,防止因冷流体析出凝液而形成湿H2S腐蚀及湿CO2腐蚀环境。

(2)交汇处三通建议采用15CrMo内衬Inconel825材质,增强抗腐蚀性。

(3)交汇处三通应避免采用突变结构部件,尽可能采取流线型结构,如将90°三通改为45°斜三通。此处三通也可采用具有导流功能的特殊管件,降低三通的内壁温度差,减缓管线因热冲击或热疲劳造成的损伤失效。

(4)对粗煤气设置相应的除灰除尘措施,如采用旋流板分离器或者高效分离器等。