地铁车辆电气预装工艺装备设计研究

2020-03-12魏义山

魏义山

(绍兴市轨道交通集团有限公司,浙江 绍兴312000)

1 工艺装备设计目的

工艺装备设计的目的在于降低员工的工作强度,提高员工的工作效率。

2 工艺装备设计内容

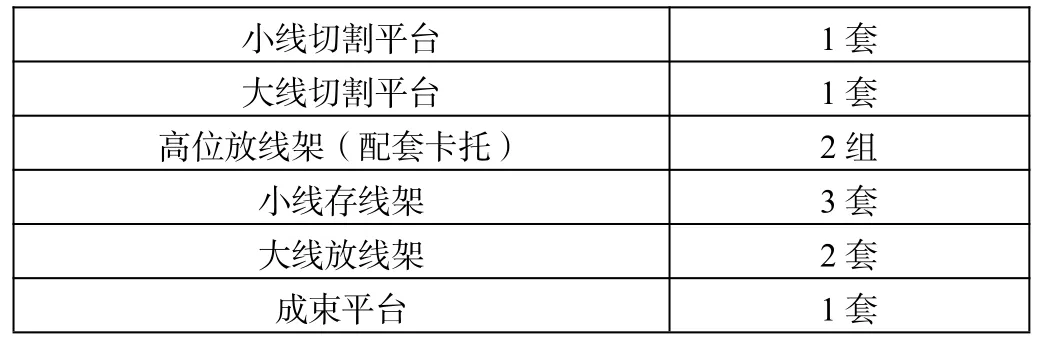

电气预装主要包含以下作业内容:粗电缆下线切割、细电缆下线切割、电缆成束、连接器制作等。依据作业内容及生产要求,明确了需要设计工艺装备的种类、数量,如表1所示。

表1 设计工艺装备的种类、数量

3 工艺装备设计前期准备

工艺装备设计前期,主要进行的是电气预装各类知识的学习。

学习内容包括粗电缆下线切割、细电缆下线切割、电缆成束、连接器制作等工序方面的内容。具体包括各工序工艺技术、文件、员工现场操作的学习,工艺装备样式、尺寸、设计思路的了解,员工对电气预装工艺装备的理解和期望等。并根据厂房实际情况,对电气预装区域进行合理的布局,明确各工艺装备在区域内的摆放位置。

4 工艺装备设计

4.1 高位放线架(配套卡托)

对于细线缆下线切割工序,需要对线辊进行合理的摆放。而高位放线架用于线径较小的电缆线辊的摆放,其主要的技术参数及各参数的设计原因如下:①放线架外形尺寸。长2 000 mm、宽2 500 mm、高4 000 mm。其中,放线架的长度是根据线辊的宽度设计的,2 m 的长度方向上设计成2个轴杆,每个轴杆1 m,可以放置1~3 个线辊。放线架的高度可以满足在没有天车的情况下,一位标准身高的作业人员对上下4 个轴杆进行挂线辊作业。②支架由支撑立柱、横梁、斜支撑、带扶手的梯子、挂钩、轴杆组成。采用冷轧钢型材制作,使用三角形结构组合而成。③挂线轴杆便于拆卸,满足悬挂不同规格的线轴。其中,轴杆两侧的挂钩也采用了可拆卸的形式,以方便损坏时更换。④高位挂线支架共4 层,每层2 个轴杆,可以同时挂8 个轴杆。高位挂线支架设有楼梯及工作平台,方便进行挂线操作。⑤支架经过打砂处理后刷底漆和面漆,确保油漆表面光滑、不脱落、抗腐蚀。

4.2 大线放线架

对于粗线缆下线切割工序,需要对线辊进行合理摆放。而大线放线架用于对线径较粗的电缆线辊的摆放,其主要的技术参数及各参数的设计原因如下:①放线架由架体、轴杆等组成,长1 040 mm、宽1 000 mm、高1 280 mm。其中,放线架的长度和高度均是根据线辊的宽度及半径大小设计的。②每个放线架可同时放3 个线辊,卡托处为轴承装置,放线架整体承重不低于2 t。由于粗线缆的线辊质量大,因此,在卡托处设计双滚轮轴承装置,能有效减轻员工在拉线作业时的劳动强度。

4.3 小线存线架

对于下线切割完成后的小束线缆,在未进入线缆成束工序时,需要对小线束进行合理存放。

而小线存线架用于对半成品小线束的存放,其主要的技术参数及各参数的设计原因如下:①每个存放架上设置20 个挂钩,每个挂钩承重不低于50 kg,挂钩分两排背靠背布置,每排设置5 个挂钩,挂钩长为300 mm,两挂钩间距为300 mm,上排挂钩距地面1.6 m,下排挂钩距地面0.9 m。其中,挂钩的数量、承重、间隙等满足单车单次制作的所有小线束的悬挂。②存放架为可移动式,共4 个车轮,其中后排2 个为万向轮,车轮直径150 mm。这种设计能满足存放架移动周转的需要。

4.4 大线切割平台

对于粗线缆下线切割工序,从线辊中拉出的线缆,需要有相应的支撑、测量、切割装置,而大线切割平台用于线径较粗的电缆进行切割作业,其主要的技术参数及各参数的设计原因如下:①工作台由12 组尺寸为2 400 mm×1 000 mm×800 mm 的台案组成,总长为28.8 m;工作平台骨架采用方管焊接。工作台面采用木工板,表面用SUS304 不锈钢材料,不锈钢台面厚度为1.2 mm,防火、耐磨、耐冲击性能均达到国家标准。台面平整,台面两面有挡边,挡边尺寸为25 mm×25 mm×25 mm,台面两侧均含刻度尺,刻度标记方向相反;其中,工作台的总长是根据车辆上所有等级的线束长度均小于28 m 而确定的。挡边的设计是防止电缆在制作过程中的脱落,刻度尺的设计采用双向标记,可满足2 个方向同时作业的需要。②不锈钢台面有刻度尺,10 mm 一个刻度,50 cm 和1 m 标识颜色为红色,其他颜色为蓝色,距台案端部前200 mm 无刻度,0 mm 刻度从距台案端部200 mm处开始。单位刻度设计为10 mm,因为在所有的线缆切割文件中,线缆的长度均精确到厘米。台案端部前200 mm 无刻度,是为了在线缆切割时留出切割剪刀的放置空间。

4.5 小线切割平台

对于细线缆下线切割工序,从线辊中拉出的线缆,需要有相应的支撑、测量、切割装置,而小线切割平台用于对线径较细的电缆进行切割作业,其主要的技术参数及各参数的设计原因如下:①工作平台由12 组尺寸为2 400 mm×1 600 mm×800 mm 的台案组成,总长为28.8 m;工作平台骨架采用方管焊接。工作台面采用木工板,表面用SUS304 不锈钢材料,不锈钢台面厚度为1.2 mm,防火、耐磨、耐冲击性能均达到国家标准。接头处平整。其中,工作台的总长是根据车辆上所有等级的线束长度均小于28 m 而确定的。②不锈钢台面有刻度尺,10 mm 一个刻度,50 cm 和1 m 标识颜色为红色,其他颜色为蓝色,距台案端部前600 mm 无刻度,0 mm 刻度从距台案端部600 mm 处开始。在距台案端部700 mm 处设置8 条U 形槽,该槽为铝合金材质,沿台案通长放置,均匀分布(台案宽度方向每200 mm 放置1 条),槽宽80 mm,槽深50 mm,槽内不允许出现尖角、锐棱、毛刺等。在0 mm 刻度处设置线缆固定杆,固定杆为不锈钢材料。其中,台案端部前600 mm 无刻度设计,能实现线缆切割作业时切割剪刀的放置及线缆在穿过尼龙板到U 形槽的这段距离上线缆能够平滑过渡的作用。而U 形槽的设计则能满足两组人员同时作业并且能一次性制作两列车同一车型同一等级线束的要求。固定杆的设计则是为了达到在线缆切割作业时,使已经切割完成的线缆不发生散乱的目的。③台案端部设置过线用的1 600 mm×400 mm×60 mm 的尼龙板,尼龙板上设过线孔,过线孔边缘采用圆弧倒角,经过抛光处理,保证表面光滑。过线孔总计48 个,其中直径30 mm 的共32 个,在上部分两排均匀分布,直径60 mm 的共16 个,在下部一排均匀分布,孔的分布采用与U 形槽槽口相对应的原则。尼龙板的设计主要是对从高位放线架上过来的线缆进行分类、分束,而大小孔的设计则是为了满足不同线径的线缆的作业需要。

4.6 成束平台

对于线缆成束工序,线束的捆扎、成束、测量、连接器制作等需要有相应的平台装置,而成束平台用于各等级线缆的捆扎、成束及连接器制作,其主要的技术参数及各参数的设计原因如下:①工作台案由12 组尺寸为2 400 mm×1 600 mm×800 mm 的台案组成,总长为28.8 m。带冲孔的上挡板尺寸为1 000 mm×2 400 mm,带冲孔上挡板嵌入两组合台面之间,其安装挂钩后可悬挂工具,安装悬挂架后可悬挂物料盒。工作台骨架采用方管焊接。工作台面用木工板、表面用SUS304 不锈钢材料制作,不锈钢台面厚度为1.2 mm,防火、耐磨、耐冲击性均达到国家标准。台面单面有挡边,挡边尺寸为25 mm×25 mm×25 mm。②不锈钢台面有刻度尺,10 mm 一个刻度,50 cm 和1 m 标识颜色为红色,其他颜色为蓝色,距台案端部前200 mm 无刻度,即0 mm 刻度从距台案端部200 mm 处开始。③上挡板带220 V 电源,共10个5 眼插座,每边5 个,10 个错开均匀分布在总长28.8 m范围内。插座的设计考虑到在成束平台上制作连接器的需要,由于连接器制作时需要用到热风枪及电动压接钳等工具,因此在两侧均匀分布了多个插座。插座的电源来自地下的预埋管线,容量是按照同时使用10 个1 800 W 的热风枪来设计的。

5 工艺装备设计不足

由于设计经验欠缺等原因,工艺装备在后期的评审及验证过程中发现了一些不足之处,其中包括:①大线放线架的设计中未考虑到安全装置的使用,采用的双滚轮设计虽然能够极大地减轻员工的劳动强度,但是线辊存在脱落的风险,因此后期需要在每个双滚轮处加装卡套装置。②高位放线架的设计中虽然要求了轴杆挂钩可以拆卸,但是轴杆挂钩却不能上下调节,这影响到了线辊的可扩展数量及其调整的灵活性。因此,如果此处设计中能添加可调节功能,则将更适宜各尺寸线辊的安装,并能大量增加线辊的悬挂数量。③切割、成束平台的刻度尺设计存在缺陷。由于设计之初未明确刻度尺的制作样式,生产厂家采用了将钢卷尺拉平粘接的方式,后期发现钢卷尺上尺寸无法看清,并且有生锈的现象。如果采用丝网印刷的工艺将刻度印在钢板上,效果更好。

6 总结

工艺装备设计、制作完成后,经过从事相关专业的电气专家的评审验收,得到了充分的认可。使用工艺装备的作业人员也对工艺装备的设计表示赞同,认为工艺装备可以满足电气预装作业的需要并减轻劳动强度。因此,电气预装工艺装备的设计总体上是成功的。但是,也看到了工艺装备设计的一些不足之处,以此为鉴,举一反三,在后续的工作过程中持续改进,不断完善。