凹凸板式换热器的研究现状

2020-03-11张坤龙杨逸凡章立新

张坤龙, 陈 浩, 叶 军, 杨逸凡, 章立新

(1. 上海理工大学能源与动力工程学院,上海市动力工程多相流动与传热重点实验室,上海 200093;2. 华电电力科学研究院有限公司,浙江 杭州 310030;3. 浙江万享科技股份有限公司,浙江 湖州 200003)

世界能源消耗正在逐步增加,节约能源和减少能源消耗是世界各国所共同面临的问题。目前,在工业领域能源浪费最为严重,其原因在于工质余热的大量浪费,如果能有效回收余热能量则对于降低能源消耗速度至关重要[1-2]。

热交换器通常又被大家称作为换热器,是一种应用在冷、热流体之间,把热量通过一定的传递方式传给冷流体的节能换热设备[3]。换热器广泛应用在化工、石油、冶金、电力、食品等各种领域,因此换热器对于能量的节约、回收再利用发挥着至关重要的作用[4-6]。多年来,传统的管壳式换热器一直在换热器行业占据龙头地位,它们设计坚固、灵活,但缺乏紧凑性[7]。与管壳式换热器相比,带有不同相互交叉波纹通道的板式换热器,其结构更加紧凑、轻巧,而且具有相对较高的传热系数,但是其压力和温度适用范围均具有局限性[8-9]。此外,它们存在密封性问题,并且当完全焊接时,它们很难清洗[10]。这就在一定程度上降低了传统板式换热器在化工领域的使用寿命,同时凸显了市场对于开发新型换热器的迫切需求。

凹凸板式换热器是近年来国内新兴起来的一种新型换热器,其在化工方面的应用相比其他换热器具有显著的优势,不仅密封性好、占地面积少、耐腐蚀,而且换热能力强[11-13],但是目前对其研究状况及发展趋势还不太清晰,而且国内板式换热器的研究多以人字波纹板为主,对于凹凸板片换热器的研究还处于初期阶段,且距其标准化大规模生产应用还有许多问题需要解决。因此本文综合分析了凹凸板式换热器不同板片结构参数、换热工质及加工工艺对其换热性能和阻力系数的影响,并概述了其强化传热原理及发展方向,以期对新型凹凸板式换热器更深层次的研究提供一些的借鉴。

1 换热器简介

1.1 换热器分类

到目前为止,应用到不同领域的换热器样式种类繁多,根据其换热原理大体上可分成一下三类:混合式、蓄热式和间壁式[14-15]。混合式换热器是通过参与换热的冷热工质直接接触混合进行热量交换的一种换热器,常用于冷热工质可以相互掺混的情况;蓄热式换热器的换热原理是冷热工质通过蓄热体进行热量交换,常用于高温换热领域;而间接式换热器则是通过冷热工质在间隔开来的流道中进行换热,相互之间不进行直接接触,在石油化工领域应用极其广泛[8]。

间壁式换热器根据换热单元结构不同可进一步划分成管壳式和板式两类,管壳式换热器又可以分成固定管板式、U型管式和浮头式等;板式换热器可分成板壳式和螺旋板式等。本文关注凹凸板式换热器,对于其他间壁式换热器的研究可参考文献[16-18]。

1.2 凹凸板片换热器

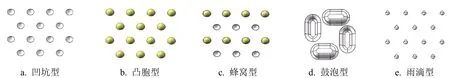

凹凸板式换热器其主要换热部件为凹凸板片。凹凸板片有许多不同名称如:凹坑板[19]、凸胞板[19]、蜂窝板[20]、鼓泡板[21]和雨滴板[22]等,具体形状如图1所示,本文统称其为凹凸板片。其中市场上常见的凹凸板片类型是蜂窝板,加工工艺是由两张薄板通过焊缝或焊点组成不同流道,用液压或气压方式吹胀成不同形状[23]。凹凸结构的研究源于上世纪80年代前苏联时期,当时苏联学者称凹坑能够强化传热的现象为“旋风冷却”[24],直到在90年代中期其他国家学者才开始研究有关凹凸结构对于换热和阻力的影响。

图1 凹凸板片类型

2 换热器性能评价方法

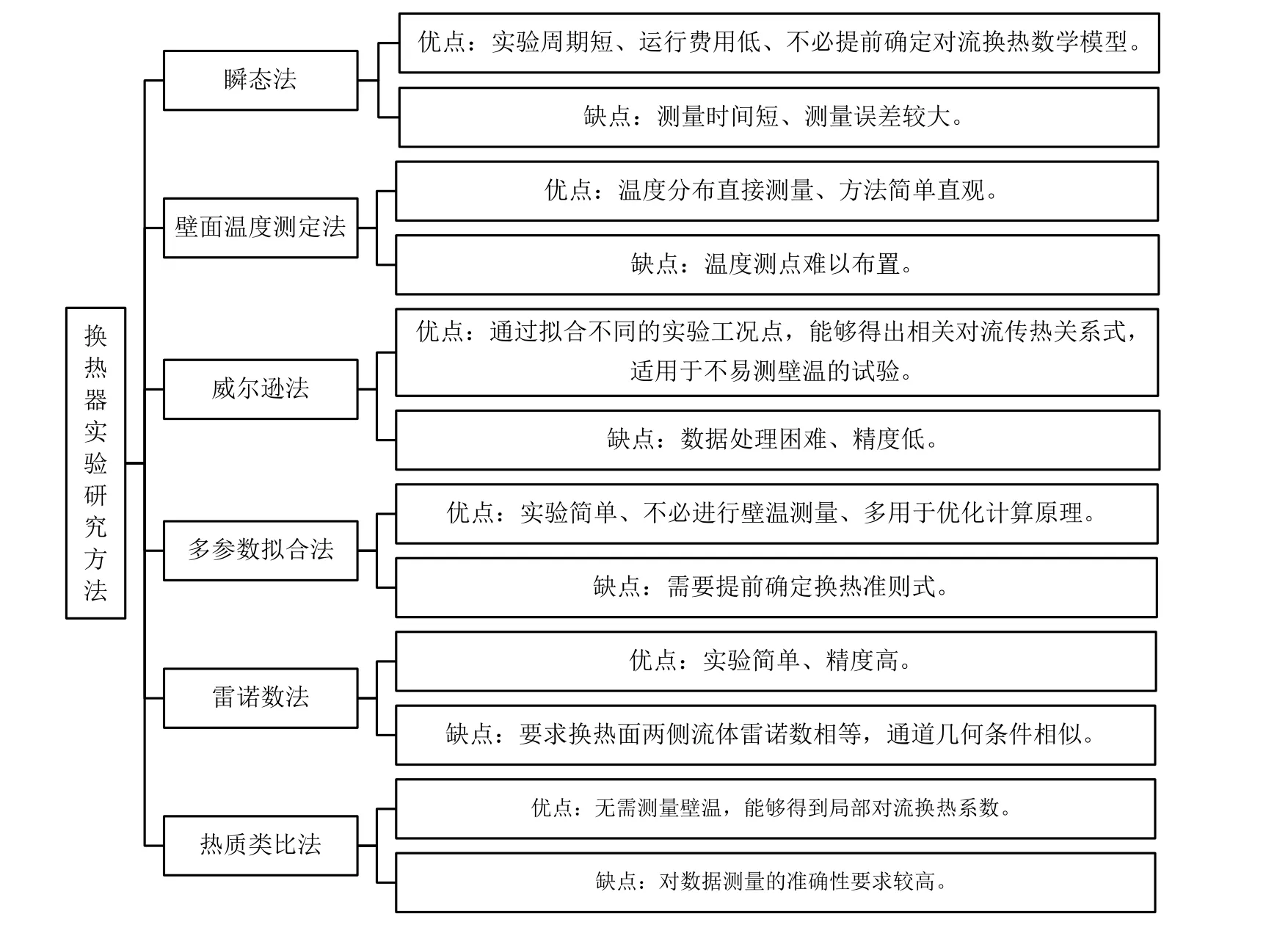

对换热器性能进行评价时需要考虑许多因素,如安全性、传热性能、加工工艺、阻力特性以及经济性等[12]。早期学者对于换热器强化传热性能的评价方法比较单一,只考虑单一因素对传热性能的影响,如总传热系数和压损等[25-26]。随着传热技术的不断发展,学者开始从能量利用角度来评价换热器性能的好坏,并提出了熵方法和㶲方法[27-28]。此后更加完善的评价方法接踵而来,研究人员在前人评价方法的基础之上引入无量纲量,从而延伸出一系列综合评价方式[29]。本文对研究中常用的几中方法做了简要的归纳对比,具体内容如图2所示。

图2 换热器性能评价方法

3 换热器的研究方法

早期换热器研究主要是以实验为主,通过实验数据来拟合回归出不同变量之间的关系式,并寻找各参数之间的关系。随着计算机技术的快速发展,数值模拟方法凭借花费少、周期短和可重复性好等优点开始在学术研究上占有一席之地。

3.1 换热器实验研究方法

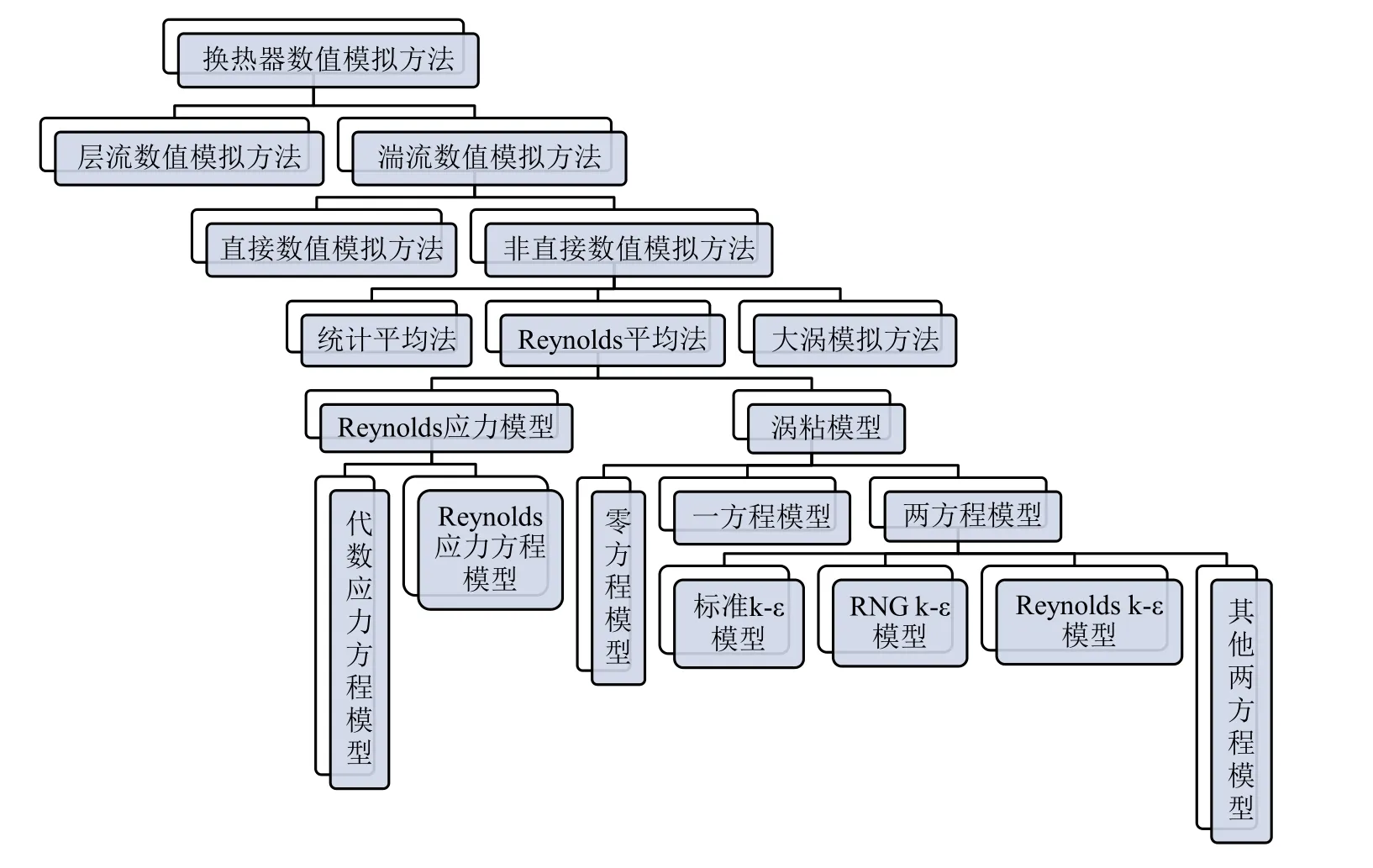

实验研究换热器的目的可大致分为两种,一种就是得到换热器换热系数、阻力性能因子和雷诺数之间的关系式;另一种是研究换热器的内部流场和温度场的分布状况[30]。不同实验研究方法对换热器的对流传热系数的求解方法各有优缺点,具体如图3所示,研究人员可根据自身需求选择适合自己的研究方法。实验研究方法到目前为止大致可以分为以下几类:瞬态法[31]、壁面温度测定法[32]、威尔逊法[33-34]、多参数拟合法[35]、雷诺数法[36]和热质类比法[3,33]。

3.2 换热器数值模拟研究方法

近年来随着计算机技术的快速发展,把计算机技术和理论分析相结合的数值模拟研究方法孕育而生,而且已经受到了不同领域研究者的倾心。在换热器领域,CFD已经被广泛应用[37-39],相比于实验研究,其优点显而易见,不仅能够大大的缩短研究周期、节约人力和物力,而且还可以直观地看到换热器内部流场及温度场变化状态,因此了解数值模拟对换热器的研究方法,能够在一定程度上帮助研究人员更好地研发高效能的换热器。本文总结了换热器的数值模拟方法如图4所示,其中RNG k-ε湍流模型对于凹凸板片换热器的适应性优于其他湍流模型[21,40]。

图3 换热器实验研究方法

图4 换热器模拟方法

4 凹凸板片换热器的主要研究现状

基于上述评价方式和研究方法,凹凸板式换热器的研究围绕强化传热机理、传热系数与压降之间的关系、板片结构设计优化以及加工工艺改进等方面的相关研究展开。

4.1 强化传热机理研究

刘建勇[21](2011)通过实验值与数值模拟对比,发现三种湍流模型中RNG k-ε模型对鼓泡通道更加适用,而且模拟发现鼓泡之间漩涡的产生是鼓泡板片强化换热的机理所在,这为以后凹凸板片数值模拟的研究提供了参考方向。Mohammad等[41](2011)通过数值模拟研究了排布有凹坑凸胞结构的板片,发现相对于平板,凹坑凸胞处的局部努塞尔数增加,表明凹坑凸胞处产生的二次流对于换热具有强化的作用,从而进一步揭示了增强扰动是凹凸结构强化换热的机理之一。李隆键等[42](2012)模拟了蜂窝板的三维流动传热状况,发现蜂窝板的凹凸结构使流动边界层和热边界层的厚度变薄,而且板上的焊点使流经的流体产生漩涡,增大了流体对壁面的冲击力,进而破坏边界层强化传热。

到目前为止,换热器强化传热的方式非常多,其中研究最多的增强换热的方式可总结为以下几点:通过消除流动死区、破坏边界层发展、增强流体扰动和混合以及增加换面积来增强换热器换热性能。

4.2 换热器传热系数与压降之间关系的研究

Mitrovic等[43](2007)通过实验研究了凹凸板片换热器中的单相强制对流。工作液为Marlotherm油和蒸馏水,保持换热器表面均匀热通量,通过改变冷却介质的质量流量和入口温度进行实验,并且建立了压降与传热之间的关系式。但是因为整个实验过程中只用到了一种类型的凹凸板片,所以得到的实验关系式具有局限性。Arsenyeva等[44](2019)对小型的凹凸板片进行了实验研究,并初步建立了凹凸板内、外通道的摩擦系数和传热系数的相关式。对于不同几何尺寸的板片模型,只要满足相邻焊点纵、横间距比在0.5~2之间,雷诺数在30~8 000之间,相邻焊接点之间的对角线距离在0.1到0.2之间变化,无论是对于层流模型还是湍流模型,该相关式都可以用于鼓泡板片的初步设计计算。这为后面对于新型凹凸板片的开发提供了一定的借鉴。早期我国学者王晓昱等[45](1990)也对鼓泡板片换热器的传热性能和阻力降进行了初步的实验研究,发现换热面积为24 m2鼓泡式换热器完全可以替代换热面积为64 m2的管壳式换热器,且相同工况下,前者换热面积减少61%,体积减少58%,重量减少46%,传热系数提高1.3倍,流体阻力降减少35%。该研究对于我国凹凸板式换热器的开发具有深远的影响。郭志强等[22](2018)对于雨滴形状的板片进行模拟研究,发现雨滴型流道能够有效强化传热,而且高传热区位于凹坑后缘。他们还通过把雨滴型凹坑板与平板进行对比分析,发现前者努塞尔数是后者的1.9~4.5倍,前者阻力系数是后者的2.3~3.5倍,并且总结出适用于一定雷诺数范围内的凹坑板流动换热准则关系式。

通常增大扰流可以增加工质的换热效率,但同时流道内的阻力也会增大,因此需要进一步研究他们之间的关系总结出相应的关联式,为今后新型凹凸板式换热器的开发提供理论基础。

4.3 不同板片结构对传热与流动的影响

在早期为了研究凹凸结构对传热的影响状况,Afanasyev等[46](1993)对凹坑板和平板进行了初步的传热和流动实验研究,发现凹坑板在流动阻力增加不大的前提下,传热系数增长了30%~40%,这就初步验证了凹坑板相比平板具有更好的传热和流动特性。陈欢[20](2012)对单、双面蜂窝板进行了模拟研究,研究表明蜂窝板相比平板在阻力增加不大的情况下,综合换热性能更好,而且单、双面蜂窝板对于板片内部流体的流动传热规律具有一致性,流体流经焊点时,相比其他平滑区域,焊点周围的换热系数更高,并且焊点前的换热系数大于焊点后的换热系数;在焊点直径过大时,扰动增强、流动阻力增大,综合换热性能降低,所以在一定范围内增大焊点直径,综合换热性能随之增大。这为以后凹凸板片板型的开发提供了借鉴依据。Kumar等[47](2019)对凹凸板片通道内流体的传热和流动特性进行了数值研究,发现板片焊点直径对于通道内的传热影响可以忽略不计,但随着焊点直径的增大,通道的综合换热性能降低,而且对压力损失有着直接的影响。Shirzad等[48](2019)利用CFD对凹凸板片进行模拟研究,通过研究不同焊点通道高度、纵向间距和横向间距对换热性能的影响,发现在Re=1 000~8 000的范围内,低雷诺数下,增加板片通道的高度可以提高换热器的热性能;增加焊点的横向和纵向间距,会降低传热性能和摩擦系数,但是减小摩擦系数的利大于减小换热的弊,因此在一定的范围内,横、纵向间距的增大对换热器性能的提高有一定的作用。Shirzad的研究得出横向和纵向间距的增大有利于换热器性能的提高,但是并没有指出横向和纵向间距增大的极限值,因此关于横向纵向间距的研究仍要继续。

对于凹凸板片换热器,不同的鼓泡高度、鼓泡大小、焊点间距、焊点大小以及不同板片排列方式都会改变换热器的整体换热性能,不同板型的组合也会导致不同的换热能力,因此板片结构参数的优化探究还要进一步深入。

4.4 加工工艺和不同用途的研究

精湛的加工工艺是凹凸板式换热器能够快速进入实际应用的基础。王世光等[49](2015)通过单因素试验,研究激光焊接速度和焊接功率对焊点机械强度的影响,发现随着焊接功率的增大,焊点极限机械强度先增大后减小,而且焊点速度对焊点极限机械强度的影响与焊点功率一致。凹凸板式换热器想要快速进入市场不仅要研究其生产工艺,对于凹凸板片承压能力和应力的分析也是必不可少的。刘建勇[21](2011)利用有限元分析法对鼓泡板进行应力分析研究,发现鼓泡与板的过渡部位和鼓泡顶部与板的接触部位是应力主要集中的区域,而且鼓泡板相比于波纹板在工程应用方面有更宽广的操作工况。凹凸板式换热器也可以应用到不同设备中,在不同的应用场合,其性能需要进一步研究。戴晨影[50](2015)对蒸发式冷凝器板外水和空气的状态进行了模拟研究,其中蒸发式冷凝器的换热元件为凹凸板片,模拟板片厚 1.2 mm、宽385 mm、高823 mm,结果发现当空气流速在2 m/s到3 m/s范围内时,既能促进水膜的蒸发,又能减少风机的能耗;板外最佳喷淋水量为0.045 kg/s时,既能有效带走热量,又不至于出现水膜厚度过厚或干斑。在不同的工业用途下,凹凸板片换热器中流通的不同工质也会影响换热器的传热和阻力性能,因此不同流通工质下凹凸板式换热器的研究也非常必要。Shirzad等[51](2019)用不同纳米流体代替水作为冷却介质来研究鼓泡板片换热器的性能,因为纳米颗粒比常规工质具有更高的导热系数。他们利用Fluent进行三维模拟,在雷诺数为1 000~8 000之间研究了不同的纳米流体,如氧化铝、氧化铜和二氧化钛的使用效果,研究表明实验中所用到的纳米流体的性能系数均大于1,即他们都具有比水更好的热性能。

凹凸板片用作板式换热器或蒸发式冷却(冷凝)器等不同应用场合,以及流通工质不同,加工工艺难易程度不同,所需性能也各不相同,其材质、寿命、稳定性、耐腐蚀性等都有待进一步研究。

5 总结与展望

随着计算机网络和模拟技术的广泛使用,研究人员接下来对于凹凸板片的研究将会更加方便。到目前为止,国内外学者对于凹凸板片的研究已经取得了很好的进展,但是有一些问题仍待解决。如腐蚀结垢问题,虽然也有相应的处理方法,但是这些方法都是比较复杂并且有的会伴随环境污染问题;相变换热模拟问题,相应的研究也有许多,但研究方法都具有比较大局限性,对于普适性研究方法仍需更深一步的研究。随着换热器应用领域的不断扩大,新型换热器的需求日益增多,把数值模拟与实验研究深度地结合一起,利用多目标算法把换热器的不同参数同时进行研究,从而寻求更好的优化途径将是未来换热器研究方向之一。不仅如此,加强交叉领域的联系,开发出新的换热器材料和制造工艺,也会是未来凹凸板片换热器的研究方向。