絮凝-漂白粉催化氧化处理印染废水

2020-03-11郑婷玲庄玉贵

郑婷玲, 庄玉贵

(1. 泉州市安科职业卫生技术服务有限公司,福建 泉州 362000;2. 福建师范大学 福清分校,福建 福州 350300)

印染废水含有偶氮类、苯胺类、蒽醌类、苯酚类、苯乙烯、双酚A、高COD、高盐分和二氯苯氨等大量有毒有色等难降解物质,对自然水体的危害尤为明显[1-4]。目前,印染废水以采用生物法、电化学和物理技术为主,因为这些技术操作简单、环保且不易产生二次污染。例如,杨大卫等人利用TiO2光催化对印染废水进行脱色,且能生成大量的活性氧,以此来稳定废水中酸碱和无机盐的溶度[5],另一方面,活性炭技术也被应用在印染废水中去除水中的COD和DON等,还有芬顿、电渗透等方法都是可以用在废水处理。这些方法各有优势,但是也存在局限性,例如工艺复杂、耗能高、还会引入二次污染[6]。

近些年来,联合去除的方法也成功的应用在废水处理中,押玉荣等人利用 Mn-Al2O3催化剂处理印染废水,30 min CODCr的去除率达到了64%,比单独臭氧处理效率提高了31.7%[7]。邹海燕等人利用微生物和亚铁共沉淀,对印染废水的脱色率达到了 97.8%,且脱色率随着亚铁离子浓度的升高而增加[8]。张斌阳等人利用NaClO-PMS及NaClO-O3协同处理废水中的活性艳蓝/红和罗丹明等有机物,去除率高达97.9%[9]。除此之外,利用漂白粉,对印染废水进行氧化脱色是常用的有效方法,但反应速度和处理效果有待改善。混凝法适合用于处理各种含悬浮污染物的工业废水,漂白粉等的催化氧化适用于处理高浓度难生化处理的有机废水。基于这两种方法处理的效果,本文提出混凝与漂白粉催化氧化的联合处理方法,期望使大都含有大量有毒有色物质的难生物降解的印染废水能达到排放标准,目前在多种方法中,还没有漂白粉和絮凝催化氧化联合使用的方法,尚未见到有文献报道。

本文通过投加硫酸铝作为絮凝剂,聚丙烯酰胺作为助凝剂,在絮凝后的清液中投加一定量的漂白粉,研究絮凝及催化氧化对印染废水的色度、CODCr、浊度的去除效果,探讨不同投加量、反应时间、pH、催化剂等因素对印染废水处理效果的影响。

1 实验

1.1 仪器

TGL-16G高速台式离心机(上海安亭科学仪器厂),722SP可见分光光度计(上海棱光技术有限公司),电子分析天平(日本岛津仪器公司),88-1大功率磁力搅拌器(常州国华仪器有限公司),PHS-3C pH计(济南东仪使其设备),SHZ -DIII循环水真空泵(巩义予华仪器有限公司),COD测定装置。

1.2 主要材料与试剂

印染废水,取自某印染厂,呈黑色浑浊状(pH=9.82,CODCr=592 mg/L,漂白粉有效氯30%);重铬酸钾(分析纯,天津福晨);硫酸钴(分析纯,上海化学试剂总厂);碘化钾(分析纯,广东汕头西陇);硫酸亚铁铵(分析纯,国药集团,以下同),锌粉,邻菲罗啉指示剂;Ag2SO4(分析纯,国药集团,以下同),HgSO4,浓硫酸,氢氧化钠,硫酸亚铁,硫酸镁,硫酸锌,硫酸锰,硫酸铜,硫酸铝,聚丙烯酰胺。

1.3 实验方法

1.3.1 吸收曲线扫描

取一定量的印染厂废水,8 000 r/min离心2 min,取上清液装入1 cm比色皿中,以蒸馏水为参比,使用分光光度计在420~720 nm进行波长扫描,得到吸收曲线。扫描的结果是在420 nm处出现最大吸收峰,此时的吸光度A=1.200,确定该印染废水的最强吸收波长,选定为420 nm。

1.3.2 絮凝实验

取9个500 mL烧杯,分别加入200 mL废水,再加入不同量的絮凝剂和助凝剂,置于搅拌器上,快速搅拌5 min,静置至明显分层。

1.3.3 催化剂的筛选

取6个500 mL烧杯,分别加入200 mL废水,再分别加入等量同浓度的不同催化剂,于室温下磁力搅拌反应20 min后,8 000 r/min离心2 min,1 cm比色皿,蒸馏水为参比,于波长420 nm处测量其吸光度。

1.3.4 分光光度法测定催化氧化效果

取200 mL印染废水,加入适量催化剂和漂白粉,室温下磁力搅拌反应,每5分钟取一次待测废水,8 000 r/min离心2 min,再将上清液加入1 cm比色皿,以蒸馏水为参比,420 nm波长测量其吸光度。

1.3.5 水样预处理和CODCr测定

CODCr快速测定采用国家标准法。选取加入催化剂适量,且处理效果较好的一组进行CODCr快速测量,并与原印染废水、絮凝后的上层清液及不加催化剂的废水作比较。其中经漂白粉处理过的,因为漂白粉是Ca(ClO)2、CaCl2及Ca(OH)2的混合物,其中有效成份为 Ca(ClO)2[10]。因为在废水中加入的漂白粉可能是过量的,所以残留的Ca(ClO)2由于其强氧化性,会在后面的CODCr测定中影响实验准确性,所以要在测量CODCr之前对水样进行预处理,将过量的Ca(ClO)2除去,即加入过量锌粉作还原剂,将过量的次氯酸根离子还原为氯离子,并过滤除去过量的锌粉。

预处理步骤:经漂白粉处理过的水样,加入过量的锌粉,搅拌反应20 min后,将水样进行过滤,取滤液进行CODCr的测定。

2 结果与讨论

2.1 印染废水絮凝沉淀的脱色效果

取九个250 mL烧杯,标记为1-9号,分别加入400 mg/L、500 mg/L、600 mg/L的聚合硫酸铝,并加入1 mg/L、2 mg/L、3 mg/L的聚丙烯酰胺,在室温下磁力搅拌30 min后高速离心,取上清液加入1 cm比色皿中,以蒸馏水为参比,波长为420 nm处测量其吸光度,结果以脱色率表示,如表1所示。

表1 印染废水混凝结果

由表1可以看出,絮凝沉淀对于印染废水色度的去除有一定效果,并且在硫酸铝投加量为400 mg/L、500 mg/L,聚丙烯酰胺投加量为2 mg/L时,脱色率达到最大,但两者的脱色率相差不大。本着节约成本的原则,选取硫酸铝投加量为400 mg/L,聚丙烯酰胺投加量为2 mg/L进行后续的实验。

絮凝机理认为,印染废水一般含有悬浮胶体粒子和水溶性有机污染物。其胶粒表面带有电荷,由于同性电荷之间的相互排斥而使得颗粒分散开来,不易凝聚成大颗粒沉淀下来。向水样中投加高异电荷的无机絮凝剂,起到压缩胶体粒子双电层,降低电动电位作用,搅拌下使它们相互接触、碰撞,聚集成拥有一定粒径的聚集体,此时高分子有机助凝剂能把这些聚集体通过吸附、架桥、裹挟等作用,进一步凝聚成絮状体,它在旋转、沉降过程中又吸附、卷扫了更多的悬浮和水溶性有机污染物,最终在重力的作用下而沉淀,达到固液分离的目的。

2.2 漂白粉氧化脱色的催化剂筛选

分别取4份200 mL初沉池废水,加入200 mg漂白粉按表2 条件处理,分别标记为1-4号,在pH为6、7、8(a、b、c)下其催化氧化脱色结果(以脱色率表示)如图1 所示。

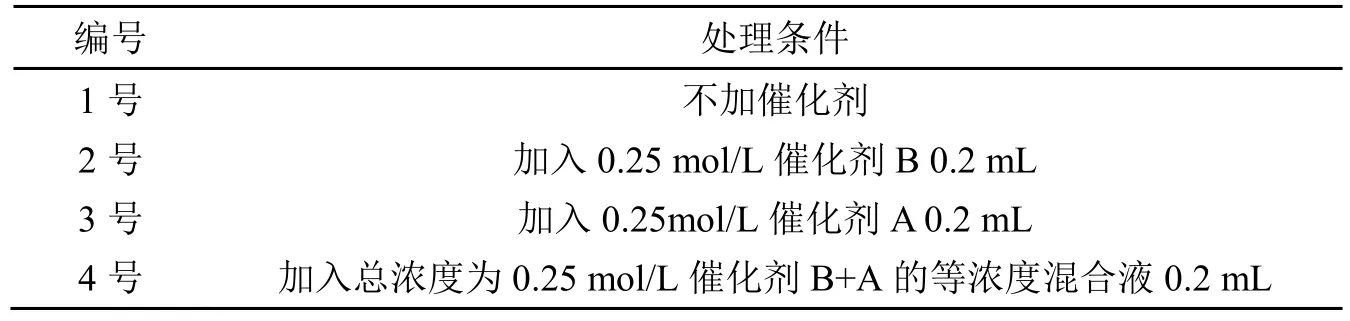

表2 初沉池废水的催化氧化脱色处理条件

由图1a、1b、1c可以看出,在不同pH下不加催化剂的脱色率均在30 min时最高。而加了三种催化剂后脱色率均在15~20 min之间达到最高。可见在实验条件下,三种催化剂的催化氧化脱色速率均有明显提高,尤其是催化剂A在各pH下15 min后脱色率已达最高,催化氧化脱色速率比不加催化剂的提高了近一倍。

从催化效果来看,催化剂A在各pH下都呈现出最佳的催化氧化脱色效果,在15 min后脱色率基本不再变化。其中pH 6~7时催化效果接近,pH为8时催化效果稍差。催化剂B催化氧化脱色效果随pH上升而降低,而混合催化剂催化效果pH 6时稍高,pH 7~8时催化效果接近。因而筛选出催化氧化脱色效果最佳的是催化剂A。

图1 不同催化剂下脱色率的变化(a. pH=6;b. pH=7;c. pH=8)

2.3 正交试验

下面利用正交试验确定漂白粉催化氧化脱色的最佳工艺条件。正交试验取200 mL混凝处理后的水样,选定三因素、三水平,结果列入表3。

表3 正交试验结果

比较表3结果可知,以A2、B3、C1的实验6对混凝后的印染水样的催化氧化脱色效果最好。极差分析得出本实验因素存在显著性顺序为A>B>C。即影响混凝后的印染废水的漂白粉催化氧化的三因素中,最主要的是漂白粉的投加量,其次是催化剂A的投加量,印染废水的pH,但二者的影响较接近,且均较小。实验的最佳条件是:漂白粉的投加量为1.0 g/L,催化剂A的投加量为80 mg/L,pH为6。

2.4 CODCr 测定结果比较

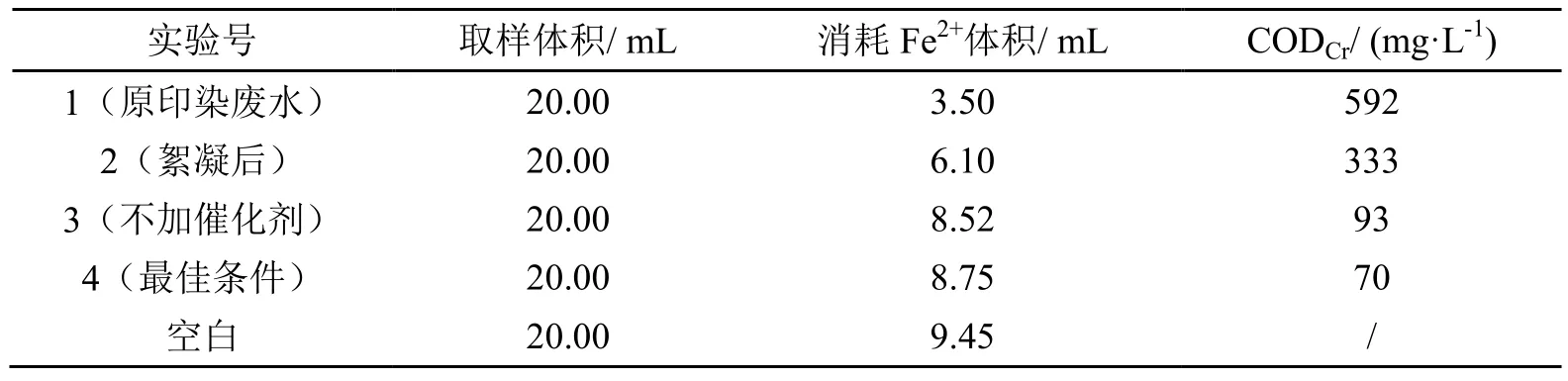

表4为四组水样的CODCr测定结果。

表4 四组水样的CODCr测定结果

上述CODCr测定结果表明,原水样经过絮凝沉淀后CODCr的去除率为43.8%,经漂白粉在最佳催化氧化条件下,CODCr的去除率提高到87.7%,出水CODCr为70 mg/L,可达到国家二级排放标准。不加催化剂仅用漂白粉氧化处理,出水CODCr为93 mg/L,比加催化剂A的出水CODCr高32.9%。说明催化剂A对漂白粉催化氧化去除混凝后印染废水的CODCr有显著效果。

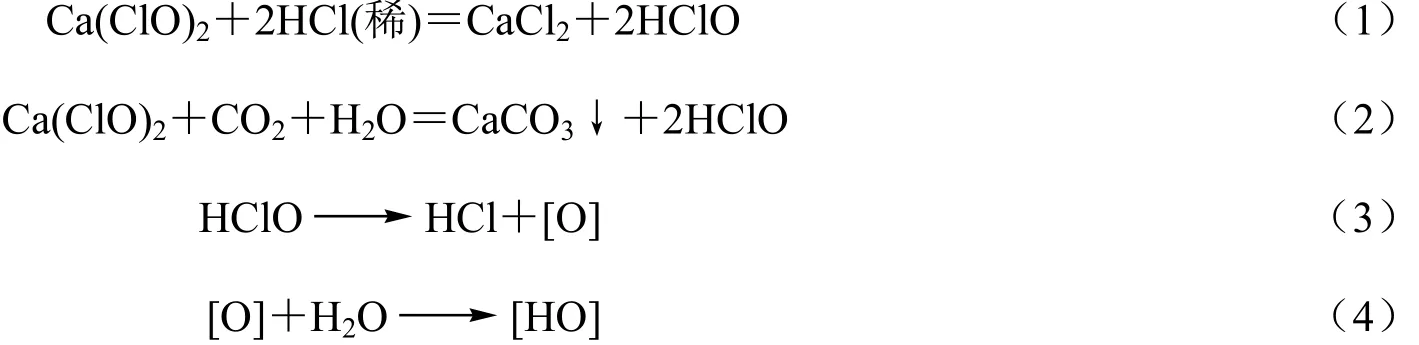

漂白粉的催化氧化机理较复杂,既有根据过渡态理论的活化络合物中间体形成,又有游离基的参与。因为漂白粉的有效成分是次氯酸钙,其漂白原理是次氯酸钙与酸反应产生有漂白性的物质次氯酸,而次氯酸分解产生氯化氢和氧自由基,反应式如式(1)~(4)所示。

当有带正电荷的催化剂存在时,根据正离子对酸根的反极化理论,所筛选的催化剂可在常温常压下使次氯酸根的 Cl-O键被松动,加快其分解,既降低了氧化反应的活化能,又可以促使产生大量活泼性很强的氧自由基[O],进而与水形成同样活泼性很强氧羟基自由基[HO],它们都能快速同还原性污染物发生氧化反应,从而加快了氧化速率,同时还打破了氧化剂与还原剂间的电荷平衡,提高了氧化指数(COD的耗氧质量与氧化剂的耗氧质量比值),使少量漂白粉就能降解超量的 CODCr,表现出氧化速率的加快和氧化效率的提高。

3 结论

实验探讨的絮凝-催化氧化法结果表明,处理CODCr为592 mg/L、色度为625倍、pH为9.82、SS为150 mg/L的某印染厂废水,混凝-催化氧化的最佳实验条件为Al2(SO4)3·18H2O絮凝剂400 mg/L、PAM助凝剂2 mg/L、漂白粉1.0 g/L、催化剂A 80 mg/L、pH为6。废水的CODCr最终去除率达到88.2%,色度去除率98.4%,浊度去除率86.6%。筛选的催化剂A能成倍提高漂白粉氧化脱色速率,出水CODCr比不加催化剂的降低24.7 %。处理的药剂成本小于2元/t废水,其中催化剂A价廉又绿色环保,且无需回收再生。

该混凝-漂白粉催化氧化脱色、去除COD方法,处理设施占地小、投资省,处理流程简便快速、费用低廉,特别适合难生物降解的印染类工业废水的处理。研究结果为类似工业废水的处理研究提供参考,对实际应用也具有推广价值。