井下气体压缩技术研究现状及影响因素

2020-03-11王凌寒

王凌寒 车 强

1. 中国石化石油机械股份有限公司研究院, 湖北 武汉 430205;2. 中国石化石油机械装备重点实验室, 湖北 武汉 430205

0 前言

石油天然气能源行业,对于油井开采,通常利用气举采油、潜油电泵、螺杆泵和注水等人工举升技术来增加采收率。对于天然气井的开采,一般采用地面增压技术提高气井产能和采收率。地面增压技术要求压缩机组必须靠近气井井口,由于受到沿油管抽吸能力的压力损失,气井可能需要提前宣布废弃,在储层中留下至少30%~40%的原始天然气。对于海上气井来说,特别是深海气井,压缩机性能要求较高,同时安装运行、设备维护等方面的投资成本较大。天然气开采行业已认识到,通过将压缩机置于气井井筒内靠近气藏的位置进行增压,可使经济效益超过常规地面增压获得的经济效益[1-4]。随着人工举升技术的不断发展,井下气体压缩技术成为天然气最新的增压技术之一。英国原Coarc Group公司(现TP Group公司)和美国Calnetix公司是最早开展井下气体压缩技术研发和测试公司,经过理论研究、概念设计、技术验证、样机试制及室内试验、现场试验,目前处于现场试验及推广应用阶段。井下气体压缩技术的研究难点主要是井下电力传输技术、电机技术、轴承设计技术、控制技术等,目前国内尚无研发机构涉及此类技术。本文针对国外井下气体压缩技术研究现状进行阐述和分析,得出井下气体压缩装置的设计要点,并对该技术使用效率的影响因素进行分析,以期同行在井下气体压缩机研制及工艺研究中有所借鉴。

1 井下气体压缩关键技术研究

井下气体压缩技术是一种新型的人工举升技术,该技术有望成为提高天然气井产量和回收率的驱动力。

1.1 研究现状

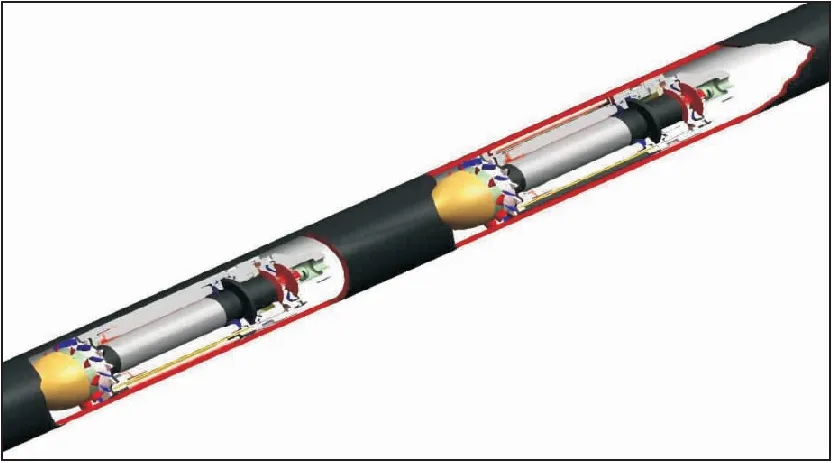

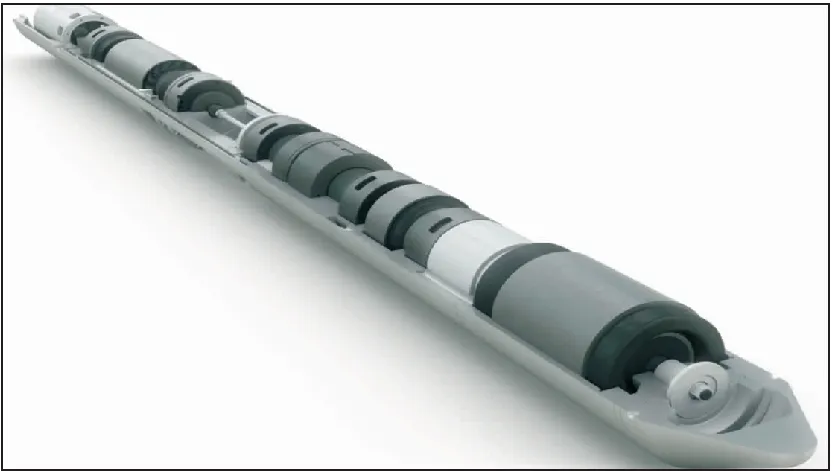

英国原Coarc Group公司(现TP Group公司)是最早开展井下气体压缩技术研发和测试的公司之一,2009年起与Eni公司、ConocoPhillips公司及Repsol YPF公司成立联合工业计划(JIP),进行井下气体压缩技术(Downhole Gas Compression,简称DGC)的开发,并完成了理论研究、技术验证、样机试制及室内试验、现场试验等阶段,室内试验见图1。在2014年-2015年间原Coarc Group公司由于业务重组及低油价和上游市场的压力,决定暂停井下气体压缩技术的研发推广业务,在市场条件变化的情况下也可能重新启动这项业务[5-6]。美国Calnetix公司自2011年起开始井下气体压缩技术的可行性研究,经过概念设计、技术验证、室内试验等阶段,于2016年成立Upwing公司,专注于井下气体压缩技术(Subsurface Compressor System,简称SCS)的研发和试验推广,见图2。Upwing公司与Equinor公司、Cooper公司合作进行井下气体压缩技术的开发,目前处于现场试验及推广应用阶段[7-8]。图3~4分别为原Coarc Group公司、Upwing公司的井下气体压缩装置。

图1 原Coarc Group公司室内试验照片Fig.1 Photo of Laboratory test of Coarc Group

图2 Upwing公司现场试验照片Fig.2 Photo of Field test of Upwing Group

图3 Coarc Group公司的DGC装置图Fig.3 DGC device of Coarc Group

图4 Upwing公司的SCS装置图Fig.4 SCS device of Upwing Group

1.2 工作原理

当气藏储层压力下降到不足以克服油管摩损时,气井产量下降,通常采用地面增压技术提高产量。然而,传统地面压缩系统具有局限性,当生产管道中的压力损失太大时,天然气产量下降甚至停止。针对储层气藏下降和油管摩损两项因素,井下气体压缩技术为提高气井产量或最终复产提供了一个很好的解决方案。井下压缩机通过压缩管道内的气体,增加了管道内气体密度,并降低气体流速以获得相同的气体质量流量,减少了油管内摩擦损失,提高了油管输送能力。因此,井下压缩能够提供比使用常规地面压缩更高的生产率[9-10]。

靠近储层的井下压缩更有效地降低气田废弃压力,提高最终采收率。井下压缩机尽可能靠近储层位置,从底部吸入气体降低井底流动压力,从而提高天然气从储层到井底的流动速度,加速天然气开采。井下压缩通过降低井底流动压力,降低储层废弃压力,从而最大限度地提高气井储层的可采量。

1.3 国外井下气体压缩装置结构分析

1.3.1 原Coarc Group公司的DGC装置

DGC装置包含多个串联组装的压缩模块,每个模块由永磁电机直接驱动高速压缩机,永磁电机由气体轴承系统支撑,并由专门为井下环境设计的单个高频固态逆变器供电[11]。图5为一个压缩模块中的内部视图,其中路线指示为天然气流动路径。

图5 原Coarc Group公司的DGC装置压缩模块结构及内部气体流程图Fig.5 Compression module structure and internal gas flow chart of DGC device of Coarc Group

其设计要点如下:

1)由于高流速和中等压力比的作业需求及外形尺寸的要求,压缩模块选择离心式或轴流式压缩机。压缩机系统包括2~6个独立的压缩模块单元,单个压缩模块,串联布置并安装在标准的生产油管内。单个压缩模块见图6。

2)为了克服高转速问题,压缩模块由单轴高速永磁电机驱动,电机转速为45 000~60 000 r/min,无齿轮箱、联轴器和密封件等[12]。

3)由于井下环境的高转速需求,远远超出传统油润滑轴承的能力,支承轴承设计为不需要润滑油的气体轴承。气体轴承确保在操作过程中没有磨损表面,并消除了齿轮箱、轴封和联轴器的需求[13]。

图6 DGC装置中单个压缩模块图Fig.6 Single compression module of DGC device

4)无液体冷却回路,取而代之的是电机通过井筒内气流冷却,所以压缩机的性能将取决于气体温度。根据现场试验结果,该装置可在最高105℃的气体入口温度下运行。

5)为了减少传输损耗,井下传输为直流电流。电力输送系统分两个主要部分:一是井下电子模块,位于压缩机的上游(井下);二是地面进给,位于井口合理距离内的控制室中。这两个部分通过承载电力和控制信号的电缆相互连接。

现场试验表明,DGC装置可用于直径为5.5″(1″=25.4 mm)及以上的油管内,该装置可在较高液气比(大于27%质量)的气井内操作,气体入口温度最高可达105℃。

1.3.2 Upwing公司的SCS装置

SCS装置主要由,压缩单元、轴承单元和电机单元[14-15]三个模块组成。采用高速永磁电机驱动多级轴流式压缩机,永磁电机转子及压缩机转子由磁力轴承支撑。在压缩机出口底部安装有循环隔离装置,与油管内径相啮合,防止压缩后的气体回流至压缩机入口。系统控制器使用来自井下压缩机元件和其他外部传感器的信息自主采取适当操作。Upwing公司的SCS装置压缩模块结构见图7。

其设计要点如下:

1)采用高速永磁电机作为驱动机,电机布置在井下压缩机底部,可被流体对流冷却。

2)采用磁力轴承技术。轴承单元包括主动磁力止推轴承和被动磁力径向轴承,以支撑压缩单元的负载。与传统机械轴承相比,使用磁力轴承最重要的优点是其高可靠性和高速旋转装置的效率[16]。由于磁轴承的转子和定子之间无物理接触,不会因接触面上有异物和摩擦而导致故障,并消除了润滑和密封,最大限度地提高了井下压缩机使用寿命。

3)由于井下压缩机在多相流动条件下运行,包括气体、液体和固体杂质等,压缩机选择多相轴流式压缩机,其主要优点是流动路径相对较直,方向变化不大,较重的相(包括液相和固相)将跟随气相流动,因此,轴流式压缩机的携液能力更好[17]。

4)通过钢丝绳回收。电气部件、电线、连接器等永久完井在井筒中,井下压缩机位于可回收管柱中,在必要条件下可通过钢丝绳回收。

图7 Upwing公司的SCS装置压缩模块结构图Fig.7 SCS compression module structure diagram of Upwing Group

通过分析对比,原Coarc Group公司和Upwing公司的井下气体压缩装置均使用永磁电机作为驱动,定子和转子之间分别采用气体轴承和磁力轴承,消除了物理接触,进而消除了润滑系统及摩擦引起的故障,提高了井下压缩机的可靠性和使用寿命。Upwing公司的SCS装置可通过地面的磁力轴承控制器,确保对轴向推力载荷和轴向转子位置进行实时闭环控制。

1.4 井下压缩关键技术

井下条件比地面条件恶劣且不可控,对于井下设备要求较高的可靠性。通过分析原Coarc Group公司和Upwing公司的井下气体压缩装置结构及设计要点,总结井下气体压缩装置关键技术如下:

1)压缩模块的选型与设计。井下气体压缩模块工作环境为井下2~3 km的油管内,温度可超过100℃,压缩机外形尺寸与管道内径尺寸相当。

2)驱动电机。为了实现高流量,压缩机在油管内的转速通常可达60 000 r/min,需要设计高速永磁电机来驱动压缩模块。

3)轴承技术及润滑系统。由于气体流动性、夹带污染物、密封表面温度和摩擦速度会导致常规润滑系统性能的降低,常规轴承和传统润滑系统不能在井下环境工作。原Coarc Group公司和Upwing公司分别采用气体轴承和磁力轴承,消除了物理接触,进而消除了润滑系统及摩擦引起的故障,提高了井下压缩机的可靠性和使用寿命。

4)系统控制技术。井下工具必须采用系统级控制方案,实时处理各种不利情况,系统级控制方案需要将所有反馈信息连接在一起,以实现系统的最佳性能。

5)可回收技术。由于井下环境的不可控性,一旦井下压缩机出现故障或异常情况,需要将其回收。

2 井下气体压缩技术应用影响因素

使用井下气体压缩技术的气井生产动态与很多因素有关,见图8。科廷大学的Md Mofazzal Hossain等人利用推导出的分析模型,研究影响使用井下气体压缩技术的气井流入和流出的性能参数,并对影响因素进行分析,确定影响井下压缩性能的敏感因素。研究中考虑的因素主要有:储层参数、完井参数、压缩比、气液比等[18-20]。

图8 井下气体压缩机技术使用效率的影响因素示意图Fig.8 Schematic diagram of influencing factors of downhole compressor technical efficiency

涉及的储层参数包括储层压力、储层渗透率和储层厚度。储层压力:较高的储层压力可提供较高的井底流动能力,使用井下气体压缩技术时在降低压力损失方面更有效,且提供了更高的生产增益。即使气藏开始枯竭,使用井下气体压缩技术时仍保持生产增益20%左右。储层渗透率:在较高渗透率的储层使用井下气体压缩技术可使生产速率显著增加。较高的渗透率提供更好的流入能力,可获得更高的气体流量。储层厚度:储层厚度增加,储层接触面积增加,流动速率显著增加,从而提供更高的气体产能。与薄层和低渗气藏相比,井下气体压缩技术为厚层和高渗透气藏提高了生产率。

涉及的完井参数主要是井下压缩装置的位置深度。井下压缩机的位置越深,可达到井底流动压力越低,产量增益越高。当靠近射孔位置时,气体压缩后立即离开井底,节省了流入压力,并消除了油管的摩擦压力损失。可实现最大增益。但在大多数情况下,较深的安装深度意味着较高的偏差或严重狗腿度,并限制井下压缩装置的外径尺寸。

压缩机主要用于处理气体,必须对气液比进行详细分析。在不同的吸入条件下,气液比会发生变化,在压缩机入口处须确保所有液滴分散在气体中,以获得可靠的性能。现场试验证明,井下气体压缩技术可在具有较高液气比(大于27%)的气井内操作。

提高压缩比可显著提高产能增益,然而,压缩比与压缩机的驱动功率有关,压缩比越高,系统运行所需功率越高。因此,较高的压缩比并不一定能保证较高的生产率增益,因此要保持最佳的操作条件才能具有一定的经济效益。

根据井下气体压缩技术应用效率影响因素分析,得出以下结论:

1)最适用井下气体压缩技术的气井是深层耗尽的气井,且具有一定的储层产能。

2)井下压缩机位置深度可能影响其整体性能。一般来说,对于给定的压缩比,位置在深层或靠近射孔位置可提供较高的生产增益。最佳布置方案应该结合生产率、操作需求、其他完井约束和压缩比来考虑。

3)压缩比、气液比等因素对压缩机井下应用的预评估至关重要。必须对这些参数进行优化,以最大限度地减少功率需求,提高产量。

3 结论

1)井下气体压缩技术是天然气井人工举升技术的一种可行形式。它可以通过压缩井内低压气体来提高气井回收率,可提供约30%~50%的生产增益,特别是针对海洋油气田经济效益明显。井下气体压缩技术可用于气井生产的各个阶段,以克服储层压力的下降和降低气井废弃压力,延长气井使用寿命,取得最大的经济效益。

2)井下气体压缩技术的难点包括高速驱动电机技术、轴承技术、压缩机设计技术、系统控制技术等。

3)井下压缩机的应用性能影响因素主要有储层产能(渗透率、厚度)、储层压力、位置深度、压缩比、气液比等,这些因素对井下气体压缩技术的选择和优化作业参数起着关键性作用,应用时需要综合考虑。

4)井下气体压缩技术通过理论研究、技术验证、样机试制及试验、工业试验等阶段,目前仍处于发展阶段。不断增长的天然气需求促使尽可能提高天然气井产能,该技术的商业化应用阶段预计在不久的将来。井下气体压缩技术将为天然气工业提供更多的产量,为未来的天然气工业带来光明前景。