LNG储罐与管道的冷却方法研究

2020-03-11童文龙

牛 斌 童文龙 陶 克

1. 中海石油气电集团有限责任公司山东销售分公司, 山东 济南 250000;2. 广东珠海金湾液化天然气有限公司, 广东 珠海 519000;3. 中海浙江宁波液化天然气有限公司, 浙江 宁波 315800

0 前言

LNG由于其在远洋运输、存储及供气调峰方面的优越性,近年来得到广泛运用,同时LNG接收站也得到了稳步发展[1-3]。国内大型LNG接收站在完成装置机械安装、水压试验、气密试验、干燥、氮气置换、电气和仪表系统调试等预调试工作后,开始对接收站进行冷却调试,将储罐等其他设备从常温状态冷却至-160℃。当储罐初次暴露在-160℃的工况时,储罐内壁和罐底都将发生冷缩,冷却不均匀或过快都会造成罐壁及罐底温度梯度变化,使储罐内壁产生异常收缩和过大的应力,可能会导致储罐产生不可修复性损坏或破裂[4-9]。管道可以通过液氮或低温BOG冷却,一般情况下通过低温气体对管道冷却至目标温度后开始用LNG进行缓慢填充,不同冷源对管道的预冷时间及效果有不同影响。因此,LNG储罐与管道冷却是LNG接收站投入运营前最重要的一个环节[10],有必要研究其冷却过程和温降规律,提出可行、可靠、节能的冷却方法。

1 LNG储罐冷却方法研究

1.1 LNG储罐冷却过程分析

储罐预冷主要是通过低温介质(液氮或LNG,本文以LNG为例)气化后对储罐气体介质进行冷却,再通过被冷却的气体介质按3~5℃/h的温降速率对储罐内壁及罐底进行冷却,直至罐底温度检测器检测温度冷却至-145℃以下且能检测到一定液位后,储罐开始缓慢进液到初始冷却要求高度[11-12]。

1.2 LNG储罐冷却控制模型的设计逻辑

LNG储罐冷却控制模型是根据储罐冷却温降要求设定目标,对现场储罐冷却温降数据进行监控,采集各检测点温度变化数据对单点温降变化趋势、平均温降积累趋势、温降速率变化趋势进行分析,根据分析结果指导储罐冷却操作。储罐冷却控制模型建立主要分为收集基础数据、根据基础数据进行计算和分析、根据结果指导现场操作三部分,见图1。

图1 LNG储罐冷却控制模型设计逻辑图Fig.1 The cooling model design logic diagram of LNG tanks

1.3 LNG储罐冷却控制模型的建立

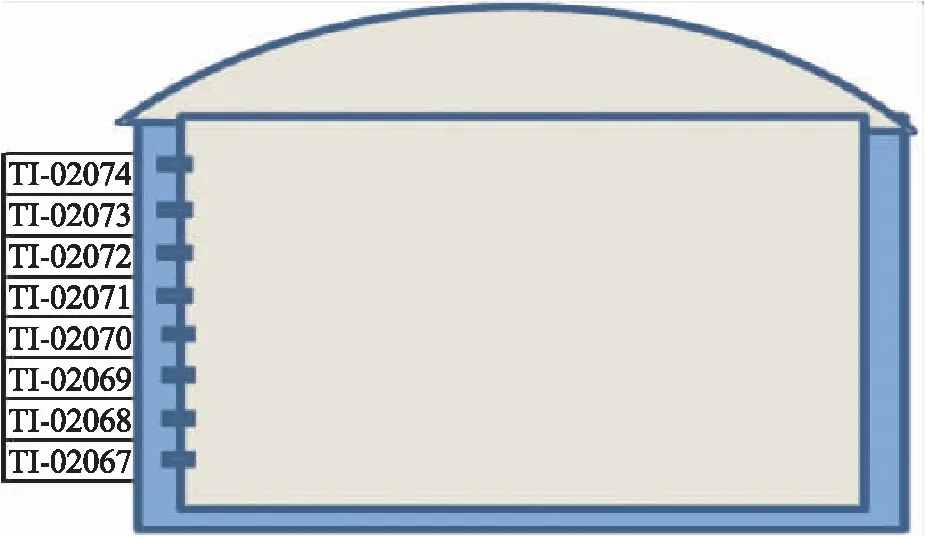

通过采集储罐内壁及罐底各检测点温度变化情况,按照正常工艺条件下每30 min(或60 min)采集一次数据,改变正常条件时(冷量增加时)可以每15 min采集一次数据,在各时间点同时采集冷量入口压力、储罐压力等参数,将收集到的数据运用Excel软件建立储罐冷却控制模型,自动生成控制模块曲线图,对储罐冷却现状及冷却趋势进行评估和判断,通过调整进入储罐的冷量来控制储罐预冷速率,以确保储罐温降速率在储罐设计允许范围内。模型主要包括单点温降趋势图、平均温降累计趋势图、温降速率变化图三部分。常见的16×104m3LNG储罐底部和罐壁的温度检测点分布见图2(各大型储罐温度检测点可能有所不同[13-16],但功能都是一样,在冷却过程中对冷却速率进行监控)。

a)罐壁温度检测点a)Temperature detection points of tank wall

b)罐底温度检测点b)Temperature detection points of tank bottom

1.4 模型对冷却速率的控制

通过建立储罐冷却控制模型,即可清楚判断储罐冷却情况,当现场操作中平均温降速率低于3℃/h或高于5℃/h时调整进入储罐的冷量,控制平均温降速率在约1℃/15 min范围内;另外当罐底或管壁任意两个相邻温度监控点之间温差超过30℃时可以适当减少流量,尽量使各点温降均匀[11]。

1.5 实例探讨

在储罐冷却过程中温降速率主要是通过罐底各检测点小时平均温差变化情况来进行LNG流量调整,以各检测点温度变化情况作为参考确保任何临近两点间的温差不超过范围。现以中国海油浙江LNG接收站储罐A冷却过程中某一时间段通过冷却模型指导和监控现场操作的情况为例说明。

对于流量调整的控制可以通过监控储罐底部各检测点每15 min平均温降速率和单位时间累计温降情况判断增加的流量是否符合要求,以下通过9月25日储罐A冷却时两次流量调整情况进行举例说明。

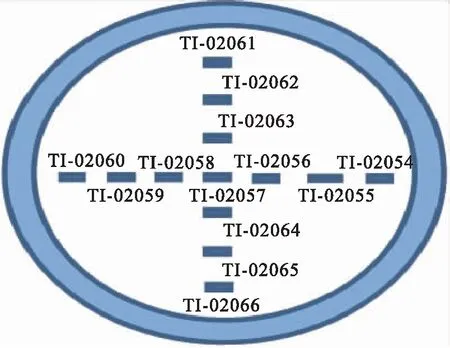

在0:45~2:15时间段内,储罐底部温度变化与温降速率见表1~2。在0:45~1:00时段内罐底各点温度平均温降为0.15℃,低于1℃/15 min的理论平均速率,需要调整冷却流量。在0:57将冷却流量从13.1 m3/h调整至22.5 m3/h,1:00~1:15时间段内罐底各点温降平均速率为1.18℃/15 min,1:15~1:30时间段内罐底各点平均温降速率为1.54℃/15 min,温降速率呈上升趋势,若按此冷却速率进行,储罐温降速率将会超过设计方4℃/h的温降速率要求,在1:30要求现场降低冷却流量,由图3温降速率和累计温降曲线趋势可知,重新调整流量后各点温降情况都得到了很好的控制,满足冷却要求。

表1 部分流量调整前储罐底部温度变化情况表

Tab.1 Temperature change of tank bottom before partial flow rate adjustment

时间流量/(m3·h-1)温度检测点温度/℃TI-02054TI-02055TI-02056TI-02057……TI-02064TI-02065TI-020660:4513.1011.8111.6111.0911.39……11.0011.2910.931:0022.2211.5211.410.8811.25……10.7911.1710.791:1523.1710.369.909.589.91……9.3510.049.641:3018.108.998.377.648.12……7.418.217.861:4517.998.017.447.127.60……6.727.427.032:0018.057.446.706.296.89……6.237.036.442:1518.166.896.345.925.95……5.476.365.8710:0024.94-15.09-15.61-16.12-16.44……-18.19-16.92-17.6610:1527.15-16.00-16.60-16.82-16.91……-19.00-17.07-17.7010:3027.42-17.28-17.93-17.99-17.98……-19.79-18.13-18.7910:4527.47-18.00-18.73-18.87-19.01……-20.57-19.35-19.9611:0027.38-18.50-19.14-19.61-19.90……-21.5-20.34-20.9811:1527.42-19.10-19.48-20.11-20.62……-22.4-21.29-21.94

表2 部分流量调整前储罐底部温降速率情况表

Tab.2 Temperature drop rate of tank bottom before partial flow rate adjustment

时间流量/(m3·h-1)温度检测点温降速率/(℃·15-1 min-1)TI-02054TI-02055TI-02056TI-02057……TI-02064TI-02065TI-02066平均温降速率/(℃·15-1 min-1)0:4513.100.430.280.250.41……0.160.370.410.341:0022.220.290.210.210.14……0.210.120.140.151:1523.171.161.501.301.34……1.441.131.151.181:3018.101.371.531.941.79……1.941.831.781.541:4517.990.980.930.520.52……0.690.790.830.752:0018.050.570.740.830.71……0.490.390.590.642:1518.160.550.360.370.94……0.760.670.570.6910:0024.940.210.240.430.66……0.820.780.810.6810:1527.150.910.990.700.47……0.810.150.040.5110:3027.421.281.331.171.07……0.791.061.091.0010:4527.470.720.800.881.03……0.781.221.170.9211:0027.380.500.410.740.89……0.930.991.020.8011:1527.420.600.340.500.72……0.900.950.960.71

图3 0:45~2:15时段储罐温降速率与累计温降曲线图Fig.3 Temperature drop rate and cumulative temperature drop of tank in 0:45~2:15 period

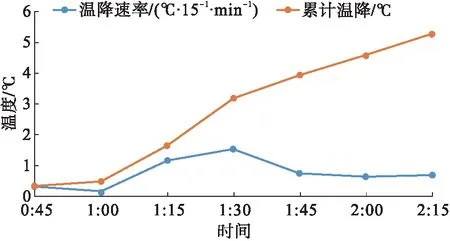

在10:00~11:15时间段内,储罐平均温度变化与累计变化见图4。在10:15调整冷却流量后,10:15~10:30时间段内各点平均温降速率增大,随后逐渐趋于平缓,平均温降累计曲线斜率也呈现先增大后平缓的趋势,这表明在10:15时的流量调整方案刚好满足储罐冷却需要。

图4 10:00~11:15时段储罐温降速率与累计温降曲线图Fig.4 Temperature drop rate and cumulative temperature drop of tank in 10:00~11:15 period

由图3~4可知,通过分析储罐温降速率与累计温降曲线斜率趋势,可对储罐冷却流量的调整情况进行监控。当温降速率过大,超过4℃/h时,说明调整的流量可能过大,需重新调整流量;当平均温降速率减小,小于4℃/h时,说明调整的流量符合要求,储罐冷却继续进行。

1.6 储罐冷却技术控制要点

储罐在冷却过程中主要是对进入储罐的冷量进行控制,不同项目由于选择的喷淋设备不同,导致进入储罐的LNG气化效果不同,从而影响LNG气化后对储罐中气体介质的冷却效率。为保证进入储罐的LNG气化效果,应注意储罐冷却喷淋头吹扫干燥置换质量,防止杂质或水滴形成的冰屑堵塞喷头,影响冷却操作。在操作过程中尽量避免频繁开关流量控制阀门,防止大滴LNG由于重力作用未气化完全而直接滴在储罐底部,造成罐底局部低温。

在冷却控制中应调整冷却气体和LNG的流量,以避免由于储罐内气体冷却太快引起压力骤降而产生局部真空。储罐冷却至-148℃左右时,储罐底部重组分已形成少量液位,温降速率会减慢至1~2℃/h,需要进一步调整冷却气体和LNG流量。一般通过入口旁路引入少量LNG,由于微量LNG进入罐底接触到重组分会发生气化,检测点探测到的温度将频繁波动,温降加剧。储罐在冷却过程中将排出大量低温气体,出现气带液现象,在蒸发气体处理过程[17-18]中需要充分考虑,做好处理,避免发生事故。

2 LNG管道冷却方法研究

2.1 LNG外输管道

外输管道通常采用LNG进行冷却,在管道沿线布置温度检测点,每一个检测点包括管道上、下两个温度传感器,通过分析这些检测点的温度数据,研究管道冷却过程中的温度变化规律。

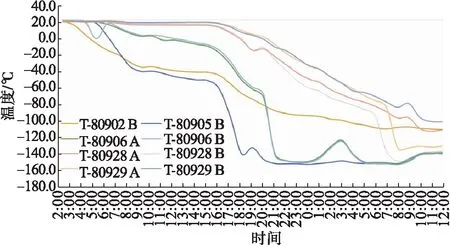

图5 低压外输管道冷却曲线图Fig.5 Cooling curve of low pressure export pipeline

图5给出了24″(1″=25.4 mm)LNG外输管道冷却过程中某时段的温度变化曲线,可以看出,部分单点温降速率非常大,最大单点温降速率为118.8℃/h,另外,管道同一位置的上下两点最大温差达到140℃,从而造成管道冷却不均匀的现象。为解决这一问题,考虑通过间歇方式对管道进行冷却,控制小流量,调节稍大压差,使LNG能尽量气化,采用气带液的方式对管道进行冷却,同时在冷却过程中应密切监控管道位移和变形情况,尤其是阻碍管道位移的障碍物,防止管道发生碰撞损坏设备。

2.2 LNG卸料管道

LNG卸料管道主要包括码头平台部分、海上栈桥部分、地面管道和储罐竖管等,管道冷却速率控制一般是通过调整冷却介质的温度或流量来实现。目前,LNG卸料管道主要采用“BOG预冷+LNG冷却”的方式[19-20],这种方式所需的BOG排放量较高,且耗时较长。为此,提出采用液氮代替BOG对卸料管道进行预冷的方法并开展现场试验。

2.2.1 液氮预冷概述

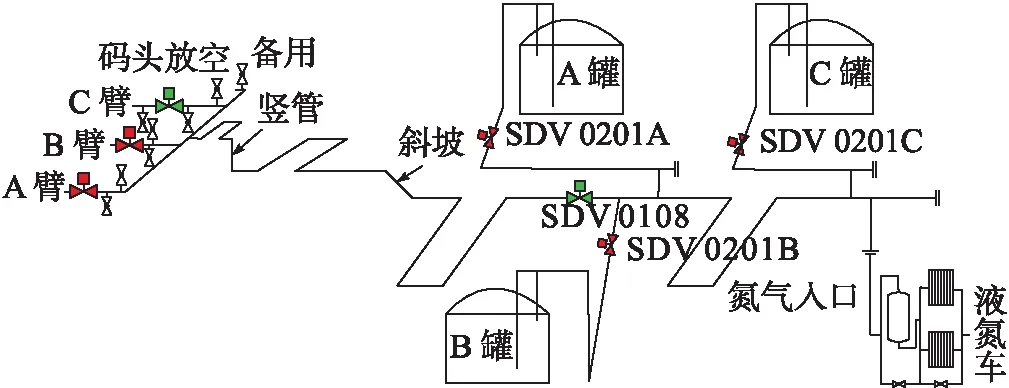

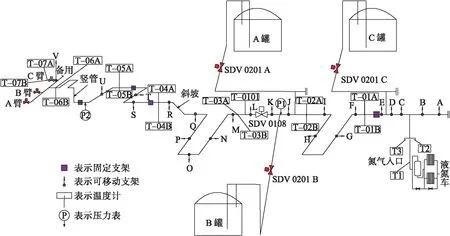

广东珠海金湾液化天然气有限公司(简称珠海LNG)在首船接卸前对450 m的42″卸料管线进行液氮预冷试验。利用液氮槽车运输液氮到达设备后分成两路,一路通过空气式气化器气化进入分液罐,另一路直接进入分液罐,两路混合均匀的冷气从分液罐顶部出来经卸料管线末端14″预留口,注入42″卸料汇管42″-LM-0103(往码头方向进行反向预冷),气体到达三条液相臂的24″管道,通过卸料臂C臂下方导淋进行排放,控制管道的冷却速度不超过10℃/h。预冷流程及卸料管线温度、压力及管道位移监控点示意图分别见图6、7。冷却过程中通过控制注入氮气的流量和温度保证管道冷却效果。

图6 珠海LNG液氮预冷流程示意图Fig.6 Schematic diagram of liquid nitrogen precooling process for LNG pipeline in Zhuhai LNG terminal

图7 卸料管线温度、压力及管道位移监测点示意图Fig.7 Schematic diagram of temperature,pressure and displacement monitoring points of unloading pipeline

2.2.2 液氮预冷具体操作

1)首先按照BOG常规冷却流程开展液氮冷却工作。从卸料管道充入低温氮气(氮气温度控制在-30~-40℃)经卸料臂C底部导淋进行排气,逐步增加氮气流量至 4 300 m3/h,此时入口氮气温度降至-90℃,离注入点最近的温度检测处(约20 m)最低温度降至5℃,平均温降为1.2℃/h,管线降温速度较慢,若继续按照此方案操作,将花费更多时间并消耗更多氮气,因此改变冷却方式,对冷却管线进行分段,实现逐步冷却。

2)采取“分段式预冷法”提高冷却速率。在管道沿途增加氮气排放点,根据现场温降情况,调整SDV 0201A和SDV 0201C旁路排放口的打开和关闭,当预冷18 h后,继续控制氮气温度在-90℃左右,此时温降速率为3~6℃/h,冷却效果明显,但注氮点附近管道上下温差扩大,现场位移监测点出现100 mm的位移量;当预冷24 h后,管道上下温差最大达到45℃,继续预冷将导致管道上下温差超过设计值50℃。分析原因主要为氮气的流动性较差,在管道内产生分层流动,导致管道上下温差加剧,使管道预冷效果不佳,此时需要再次调整现场操作模式,通过瞬时快速流动使分层的气体在管道中产生扰动,达到均匀混合的目的。

3)改变预冷方法,从“分段预冷”改为“间歇预冷”,先关闭SDV 0108,当SDV 0108上游压力到160 Kpa,下游压力降到30 Kpa,再打开SDV 0108进行泄压,增加管道内气体流速,重复以上动作进行预冷,此时温降速率为3~6℃/h,上下温差不超过45℃;同时对末段管线进行了冷却。预冷进行72 h后,卸料总管离注氮点最近温度点T-0123 B底部温度降至约-124℃,卸料总管码头最前端温度点T-0117 B底部温度约-88℃,预冷结束。

试验结果表明,采用“间歇预冷”方法可以改变管道内部气体的流通速度,达到均匀混合的目的,且冷却过程中管道位移、变形等均在设计范围内,低温状态下各项阀门、设备等测试均符合要求。与BOG冷却相比,液氮冷却卸料管道可大量节约冷却时间,减少BOG排放,节省调试费用,同时分解了调试工作,减少了BOG冷却的风险。基于此方法,天津浮式LNG接收站对830 m 42″的卸料管道开展了两次液氮冷却工作,均取得成功,整个过程共节省冷却时间45 h,减少BOG的排放量约8.5×105m3,节省费用约425万元。

3 结论

1)通过建立储罐冷却控制模型分析储罐各单点温度变化以及单位时间的平均温降速率和温降累计变化情况,对冷却操作进行监控、提醒,现场实际应用表明,该模型可以使LNG储罐冷却速率控制在合理范围内。

2)储罐冷却过程中,应保证喷头的雾化效果,避免阀门频繁操作造成的罐底局部低温以及储罐冷却太快造成的局部真空,在蒸发气体处理过程中需要充分考虑低温气体所产生的气带液现象。

3)在用LNG对管道预冷时,应着重监控流量调节管道上下点间的温差,建议采用“间歇预冷”方式对管道进行冷却,尽量减少管道上下温差。

4)液氮冷却方法可大大减少BOG的排放,同时节省大量调试时间和费用,更加安全环保,值得推广应用。