高寒地区高拱坝基础保护性开挖技术研究

2020-03-11暴艳利

洪 松,王 伟,陈 端,暴艳利

(中水北方勘测设计研究有限责任公司,天津 300222)

1 工程特性

某高拱坝坝址位于高寒地区,为混凝土双曲拱坝,最大坝高240m,坝顶宽10m,最大拱冠厚度65m,工程施工总工期9年。

坝址处河谷呈“V”字型,左岸地形坡度约35°,右岸地形坡度约40°。工程区岩性以黑云母石英片岩为主,岩石饱和单轴抗压强度94.1~122.7MPa。

工程区绝对最高温度36.6℃,绝对最低温度-45.0℃,最大温差81.6℃。

拱坝混凝土浇筑采用30t平移式缆式起重机入仓,浇筑时间为每年4月15—10月15日,每年混凝土浇筑时段为6个月,其他项目施工时间为每年4月1日—10月31日,施工时段为7个月。11月1日—次年3月31日为冬季停工时间。

2 工程特性对基础开挖的要求

工程区最大温差达81.6℃,环境绝对温差大,温度应力复杂;每年冬季停工长达5个月,坝体混凝土浇筑时间仅6个月,坝体浇筑工期长达6~7年,先期开挖的拱肩槽建基面暴露时间长,其爆破过程中产生的裂隙经多年冻融循环将被进一步损伤。同时,因每年有效施工工期短,若基础开挖质量未达标,即使对其进行处理也不可能达到严标准开挖所形成的建基面的质量,施工工期也将延长。因此,应对高寒地区高拱坝的开挖技术提出更严格的要求。

3 拱肩槽开挖

3.1 预裂爆破

3.1.1安全允许质点振动速度确定

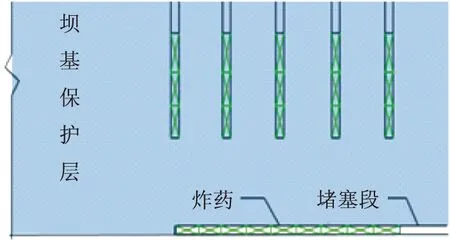

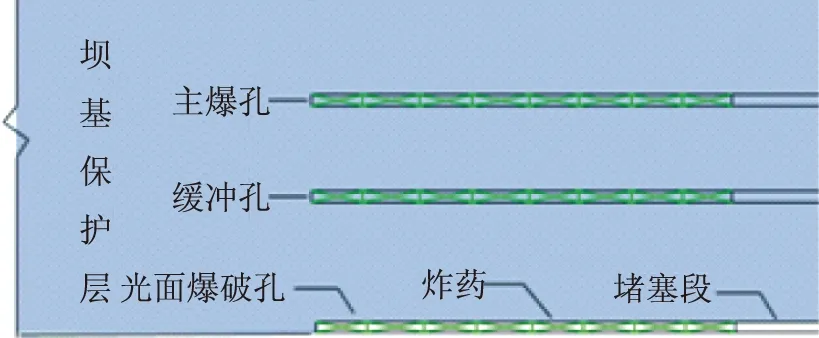

预裂爆破先于主爆孔起爆,并形成预裂缝,对主爆孔的爆破振动起到隔离减振作用。但是,预裂爆破冲击波直接作用于岩面,同样会对建基面造成破坏,因此,预裂爆破参数设计是拱肩槽开挖质量的关键。GB 6722—2014《爆破安全规程》未对大坝基础的安全允许质点振动速度做出规定,对永久性岩石边坡的规定为:当10 Hz 白鹤滩水电站工程总装机容量16000MW,双曲拱坝坝高289m;乌东德水电站工程总装机容量10200MW,双曲拱坝坝高270m,其振动控制标准均可作为参考。白鹤滩水电站工程块状玄武岩的振动控制标准为10cm/s,柱状节理玄武岩的振动控制标准为5cm/s,预裂爆破实际振速为7.3~8.2cm/s;乌东德水电站工程振动控制标准10cm/s,振速值均指距爆破孔顶10m处的振速,预裂爆破实际振速为7.0cm/s。 鉴于坝址区恶劣的自然条件,爆破振动控制标准应更为严格,参考白鹤滩、乌东德水电站工程案例,本工程拱肩槽预裂爆破振动控制标准取7.0cm/s。 3.1.2单段(响)药量计算 坝肩开挖每15m设一级马道,梯段高度可取15m或7.5m,孔底超深50cm(30cm),以预裂面倾角60°为例,分别计算单段最大药量和单段孔数。 按GB 6722—2014中13.2.4公式计算如下: (1) 可变形后为: (2) 式中,R—爆破振动安全允许距离,m,取10m;V—保护对象所在地安全允许质点振速,cm/s,取7cm/s;Q—炸药量,kg,齐发爆破为总药量,延时爆破为最大单段药量;K、α—与爆破点至保护对象间的地形、地质有关的系数和衰减指数。 坝址区岩性以黑云母石英片岩为主,岩石平均坚固系数12.8,参考《水利水电工程施工组织设计手册》表5-5-11选取,K取120,α取2.0。 计算得Q=14.09kg。 3.1.3其他爆破参数确定 (1)药卷直径 工程区炸药管制严格,一般仅提供直径80mm和32mm药卷,预裂爆破采用直径32mm药卷。 (2)钻孔直径 白鹤滩水电站工程基础开挖预裂孔孔径为76mm,药卷直径为32mm;乌东德水电站工程基础开挖预裂孔孔径为90mm,药卷直径为25mm。根据《水利水电工程施工组织设计手册》,预裂孔的装药不偶合系数一般为2~5,松软岩石取小值,坚硬岩石取大值。本工程预裂爆破采用直径32mm药卷,若采用76mm钻孔,不耦合系数仅为2.4,坝基岩石为坚硬岩,该值应取较大值,钻孔直径取90mm,相应不耦合系数为2.8。 (3)预裂孔间距 根据《水利水电工程施工组织设计手册》,预裂孔钻孔直径为炮孔直径的7~12倍,即间距为63~108cm,孔径大者取小值,孔径小者取大值。白鹤滩水电站工程预裂孔间距为60cm,乌东德水电站工程预裂孔间距为51~82cm。本工程预裂孔孔径90mm,孔距宜取7倍孔径,即63cm。 (4)线装药密度 白鹤滩水电站工程预裂孔线装药密度为220~230g/m;乌东德水电站工程预裂孔线装药密度为250g/m,参考白鹤滩及乌东德水电站工程,预裂孔线装药密度取中值230g/m。 (5)梯段高度 梯段高度15m时炮孔堵塞长度取1.5m,梯段设度7.5m时,炮孔堵塞长度取1.0m,超钻深度分别为0.5和0.3m,超钻部分不装药,建基面倾角60°时,单孔药量分为3.59kg和1.73kg。若梯段高度采用15m,宜4孔一响;若梯段高度采用7.5m,则宜8孔一响。虽两种梯段高度均为可行,但梯段高度为15m时,预裂孔底部加强装量相对较大,对底部的破坏深度也较大,故宜采用7.5m梯段高度。 3.2.1主爆孔减振技术 尽管有预裂孔的隔离减振作用,主爆孔依然会将部分振动传递到建基面一侧,因此,对主爆孔也应采用相应减振技术。主爆孔的减振采用水介质换能爆破技术。 水介质换能爆破是指在爆破孔内装药的同时装入一定数量的密封袋装水,爆破过程炸药爆炸热能转换为水介质的内能或势能,势能转换为动能做功。在水介质换能爆破系统这个绝热系统中能量转换效率高,因此能够有效提高炸药的能量利用率,同时也相对延长了瞬时爆轰的时程,大大减小各种爆破危害。 工程实践证明,采用水介质换能爆破炸药量可减少20%以上。而式(1)中炸药量Q每减小1%,爆破振速V降低0.5%~0.6%,即采用水介质换能爆破质点振速将减小10%以上;同时,因爆轰时程延长,水介质换能爆破自身的减振作用大于30%。因此,采用水介质换能爆破技术与普通爆破技术相比,总体的爆破振动的质点振速将降低40%以上。 3.2.2爆破参数 (1)单段药量 主爆孔的单段药量应考虑预裂缝的隔离减振作用。福建省水电工程局、武汉大学的张新民、舒大强等人通过对普通爆破技术的现场试验和振速回归分析,提出了经预裂面隔离减振后的主爆破振速衰减公式如下: V=87d2.17 (3) 式中,V—爆破振速,cm/s;d—振强,kg1/3/m,d=Q1/3/R,适用范围:0.8≤d≤0.38。 经试算,当单段药量为54kg时,d为0.38,适用于本公式,考虑水质换能爆破效应后,主爆破质点振动速度为6.3cm/s,满足前述振动控制标准。 (2)其他参数 水介质换能爆破除需装入封密水袋外,其他都与普通爆破技术相同。主爆孔采用80mm药卷,炮孔直径105mm,水袋规格φ75×600×0.125(直径×长度×厚度),装入个数通过试验确定,以获得最佳效果。 采用水介质换能爆破,其爆破参数同主爆孔,不再赘述。 4.2.1保护层开挖方法选择 (1)分层浅孔爆破 浅孔爆破指孔深小于4m,孔径小于75mm的爆破。浅孔爆破通过小孔深、小孔径、小装药量的分层开挖减少对坝基开挖的爆破危害。本工程坝基设5m厚保护层,分2~3层开挖。 (2)水平预裂+小梯段爆破 爆破是先在基础中部附近形成顺河床方向的先锋槽,然后沿建基面钻设垂直于先锋槽方向的水平预裂孔,上部钻设小梯段垂直孔,预裂孔先爆,垂直孔后爆,通过预裂缝的隔离减振作用减小梯段爆破对建基面的危害,如图1所示。 图1 水平预裂+小梯段爆破布孔示意图 (3)水平光爆 水平光爆是先在基础中部附近形成顺河床方向的先锋槽,然后自上而下平行或沿建基面钻设垂直于先锋槽方向的水平主爆孔、缓冲孔和光爆孔,自上而下依次起爆,通过光爆孔的小药量、密间距减小对建基面的爆破危害,如图2所示。 图2 水平光爆布孔示意图 (4)消-聚能爆破 采用垂直孔,依靠孔底材料波阻抗的不同,在界面发生透射和反射,减小对建基面的爆破危害。波阻抗是指使质点产生单位振动速度所必须的应力。波阻抗越大,产生单位振动速度所需应力就大;波阻抗越小,产生单位振动速度所需的应力就小。孔底减振材料铁砂混凝土波阻抗为(18~20)×106(MPa·s)/m、细砂波阻抗为(2.9~3.6)×106(MPa·s)/m。 当应力波从一种介质进入另一种介质时,将在两种介质的分界面上发生波的反射和透射,大部分应力波透射或反射进入波阻抗大的一侧。因此,爆破产生应力波在向建基面传播过种中将在爆破气体和铁球(铁砂混凝土制成)界面、铁球和细砂界面各发生一次反射和透射,两次均为大部分应力波被反射,小部分应力波发生透射,使炮孔内水平方向冲击波强度增大60%~70%,垂直方向冲击波强度减小70%~80%,在增强破岩能力的同时,大大减小了对孔底建基面的破坏作用。 (5)消-聚能爆破+液压劈裂机开挖 上述各种方法均会在孔底造成一定深度的破坏(可控制在1m以内),本方法的目的是基本实现坝基的无损开挖。其具体做法是保护层上部4m采用消-聚能爆破,下部1m采用液压劈裂机开挖。 液压劈裂开挖是利用岩石抗拉强度远低于其抗压强度的特性(抗拉强度为其抗压强度的1/4~1/25),在钻孔内插入劈裂棒,以液压泵为动力通过液压油管向劈裂棒供给超高压液压油,劈裂棒的活塞以巨大的劈裂力向外伸出、张拉岩石,使其产生裂缝,然后采用液压挖掘机撬挖,完成底层岩石的开挖。 液压劈裂机一般一机6棒或一机8棒,即一个液压油泵可使6~8根劈裂棒同时工作。 液压劈裂开挖采用竖向钻孔,孔径90mm,排距、孔距均为50cm,基本与预裂孔相当。 (6)保护层开挖方法选择 本工程开挖工期每年只有7个月,保护层开挖方法选择应兼顾开挖质量与效率。分层浅孔爆破钻孔数量多、工序复杂,效率较低,且无预裂、光爆孔减振,开挖质量相对较差;水平预裂+小梯段爆破需先形成先锋槽,水平钻孔效率低,且每次只能推进一个水平钻孔孔深的距离(3~4m),施工效率较低,其开挖质量也较水平光爆差;水平光爆也需先形成先锋槽,并需钻设水平孔,钻孔效率低,每次也只能推进一个水平钻孔孔深的距离(3~4m),虽开挖质量相对较好,但施工效率也较低;消-聚能爆破钻设垂直孔,垂直孔钻进速度快,一次推进长度为5~6排炮孔排距,施工综合效率较水平预裂或光面爆破提高3~4倍,而其开挖质量与水平光爆相当。消-聚能爆破同时能满足开挖质量和效率的要求,该技术在乌东德水电站坝基开挖中大规模应用,效果良好。本工程坝基开挖选用此方法。 消-聚能爆破+液压劈裂机开挖为笔者首次提出,出发点是真正实现坝基的无损开挖。尽管目前尚无实际工程案例,但可做为一个研究方向。液压劈裂适用于强度高、完整性好的脆性岩体开挖,是否适用于开挖消-聚能爆破孔底被损伤的岩体尚待验证。但从理论上而言,辅助液压破碎锤即可适用各种岩体的开挖,因两者性能互补,液压劈裂机不适用的损伤严重的较破碎岩体非常适用于液压破碎锤凿挖,且其不会对岩体造成振动损伤;反之亦然。因此,作为可实现坝基无损开挖的方向,有必要进行研究。 4.2.2保护层开挖参数选择 4.2.2.1 消-聚能爆破参数 (1)最大单段药量。考虑到保护层爆破会对已揭露建基面产生影响,其最大单段药量仍按预裂爆破控制,即14.09kg。 (2)梯段高度。梯段高度即为保护层厚度,即5m。 (3)其他爆破参数。参考乌东德水电站坝基保护层消-聚能爆破开挖,孔径取75mm,孔距取60cm,药卷直径取32mm。线装药密度同前,取230g/m。 4.2.2.2 消-聚能爆破+液压劈裂机开挖试验参数 (1)最大单段药量。与坝基保护层消-聚能爆破开挖一致,仍取14.09kg。 (2)梯段高度。底层1m由液压劈裂机开挖,梯段高度取4.0m。 (3)其他爆破参数。其他爆破参数同坝基保护层消-聚能爆破开挖。 (4)液压劈裂开挖参数。劈裂孔直径90mm,孔深取95cm,孔距50cm。确定孔深时,需考虑液压劈裂机施工的特性,因岩石的脆硬性,在液压劈裂机张裂过程中一般会在孔底产生10cm左右的超裂深度,即孔深95cm时,一般会产生5cm的超挖。劈裂机采用一机8棒劈裂机,辅以液压破碎锤。 高寒地区高拱坝基础开挖应有更高的要求,本文提出了严格的拱坝基础爆破振动控制标准,并选择了相应的爆破方法、拟定相应的爆破参数。经研究表明,通过水介质换能爆破、消-聚能爆破等新的爆破技术,可实现上述控制标准,并兼顾了施工效率,对保证高寒地区高拱坝基础开挖质量和工期有重要意义。本文还对坝基的无损开挖进行了探讨,并提出了相关试验参数,该试验有较大的实践意义。3.2 主爆孔爆破

4 坝基开挖

4.1 保护层顶面以上部分开挖

4.2 保护层开挖

5 结语