马铃薯微型种薯种植机双侧位深施肥装置设计与试验

2020-03-11刘文政李洪文魏忠彩张振国李学强

刘文政 何 进 李洪文 魏忠彩 张振国 李学强

(1.中国农业大学工学院, 北京 100083; 2.山东省马铃薯生产装备智能化工程技术研究中心, 德州 253600;3.山东希成农业机械科技有限公司, 德州 253600)

0 引言

马铃薯微型种薯(简称“微型薯”)采用马铃薯脱毒快速繁殖技术培育而成,种薯种植可提升马铃薯的品质和产量[1-2];同时,机械化种植微型薯可降低劳动强度、减少作业成本、提升生产效率等。因此,以微型薯为种薯且采用机械化种植方式对促进我国马铃薯产业的发展意义重大[3-4]。目前,国内普遍应用的播种机主要以切块薯为播种对象,不适宜微型薯的机械化种植作业。我国以微型薯为播种对象的种植机械尚处于起步阶段,已有的研究主要集中在播种方面[5-7],而关于微型薯机械化施肥方面的研究较少。微型薯机械化种植、同时播施肥料作为基肥,可提升土壤养分,促进微型薯植株生长发育,提升作物品质和产量[8-9]。

目前,国内已开展的相关研究主要围绕传统切块薯机械化施肥问题。吕金庆等[10]为解决传统马铃薯播种机采用外槽轮式施肥装置存在的施肥量不足、施肥不匀等问题,研制出螺旋推进式施肥装置,提升了播种机的施肥质量;杨然兵等[11]针对国内马铃薯种植机普遍存在的肥料定位不精确问题,结合马铃薯种植农艺特点,提出了分层施肥技术,设计出深度可调式分层施肥开沟器;孙伟等[12]针对西北黄土高原旱作区普遍采用的抗旱种植模式,设计了马铃薯施肥播种起垄全膜覆盖种行覆土一体机,该机除具备开沟、播种、覆土、起垄、覆膜等功能外,还具备施肥功能。

通过在内蒙古、陕西等地区调研发现,种薯育种公司或农户对于具备施肥功能的微型薯种植机的需求较为迫切。因此,开展微型薯机械化施肥方面的研究很有必要。本文基于前期设计的微型薯播种机[13],借鉴传统切块薯机械化施肥方面的研究,并结合微型薯种植农艺特点,设计一种单行薯双侧位深施肥装置。通过理论分析和仿真模拟,设计螺旋式排肥器和施肥开沟器等施肥装置关键部件,并开展机具静态性能试验和田间试验。

1 微型薯种植特点与施肥农艺要求

1.1 种植特点

微型薯采用垄作种植方式,一般可分为单垄单行或单垄双行两类种植模式[14]。本设计采用单垄单行种植模式,其中,起垄高度不低于200 mm,播种深度为100~200 mm,株距为80~200 mm,行距为800~900 mm。

1.2 施肥农艺要求

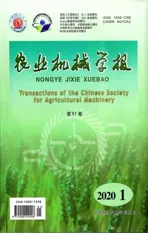

我国现有马铃薯播种机种肥播施以侧位分施为主[11],对于微型薯播种而言,借鉴传统马铃薯种肥播施方式。对于单垄单行种植模式而言,为确保微型薯后期拥有充足的肥力保障其生长,其播施方式为将肥料施于单行薯种两侧,即采用双侧位深施肥的方式,肥料与薯种的相对位置关系主要由横向间距lh和纵向间距lv来控制(图1)。根据农艺要求,一般取lh为30~60 mm,lv为50~80 mm。

图1 微型种薯双侧位深施肥示意图Fig.1 Diagram of double sides of deep fertilization for potato micro-seed

2 整机结构与工作原理

2.1 整机结构

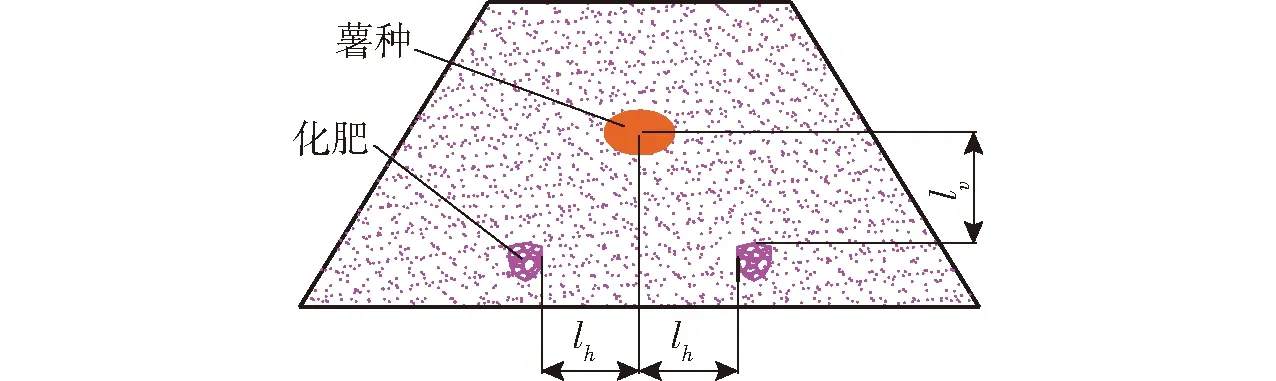

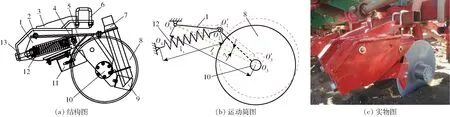

马铃薯微型种薯种植机是在前期设计的播种机[13]基础上增设施肥装置,除具备开沟、施肥、播种、覆土、起垄等功能外,增加了施肥功能。其中,施肥装置由4个施肥单体和种肥分施一体箱组成(图2);每个施肥单体包括1个螺旋式排肥器、2根导肥管和2个施肥开沟器,种肥分施一体箱则是在箱体内添加隔板将箱体分为储种箱和储肥箱;4个施肥单体分别与种肥分施一体箱的储肥箱排肥口相联接。此外,每个施肥单体对应施肥装置其中1个播种单体,且施肥开沟器分别布置于播种单体两侧。

图2 施肥装置结构示意图Fig.2 Structure sketch of fertilizing device1.螺旋式排肥器 2.导肥管 3.施肥开沟器 4.储种箱 5.储肥箱

2.2 工作原理

施肥作业过程可分为3个阶段:充肥、分肥和排肥。地轮通过链传动系统带动排肥器,肥箱内的肥料由于重力作用以及自身流动性充入排肥器,实现充肥;排肥器中的螺旋装置将充入的肥料输送分配至每个排肥口,完成分肥;输送至排肥口的肥料从排肥口排出落入导肥管,并沿着导肥管落入施肥开沟器所开的肥沟内,完成整个排肥过程。

3 螺旋输送式排肥器设计

3.1 排肥器整体结构

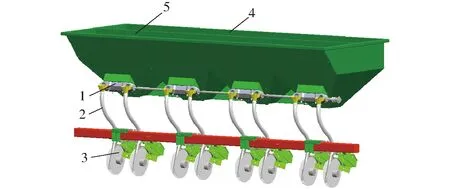

排肥器(图3a)主要包括上护腔、下护腔、螺旋装置、接肥盒等。其中,螺旋装置由轴和螺旋叶片组成(图3b)。上/下护腔为外观尺寸相同的护肥腔体(图3c、3d),上护腔中间部位开有矩形入肥口;上/下护腔通过螺栓螺母贴合在一起,并将螺旋装置包裹其中而形成肥腔,且肥腔两端部形成两个出肥口,为肥料深施于单垄单行薯种的两侧做准备。排肥器安装于肥箱的下端,入肥口与肥箱排肥口相联通;地轮通过链传动系统将动力传递至轴,并带动轴转动,轴上安装有左右对称的两组螺旋叶片(左螺旋叶片、右螺旋叶片),其螺距、高度相等而螺旋方向相反。随着轴的转动,肥箱内的肥料充入肥腔内,旋转的螺旋装置将肥料分别推送至两侧的出肥口处。

图3 排肥器结构图Fig.3 Structure diagrams of fertilizing device1.接肥盒 2.下护腔 3.螺旋装置 4.上护腔

根据微型薯单垄单行种植农艺要求,肥料施于单垄单行薯种的两侧,且考虑到微型薯需肥量较大(750~900 kg/hm2),采用传统的槽轮式排肥器不能满足需求,故借鉴螺旋输送机设计一种排肥稳定且排肥量大的螺旋输送式排肥器。依据前期播种机整机设计结构参数[13]并参照《运输机械设计选用手册》[15],为确保肥料从肥箱顺利充入肥腔内,设计的排肥器矩形入肥口长度lm为160 mm,宽度wm为65 mm;根据肥箱箱体结构并保证足够的充肥量,设计的排肥器两圆形出肥口之间的距离Sc为340 mm,直径Dc为65 mm,则肥腔直径为65 mm。螺旋叶片是排肥器的关键部件,一般有实体螺旋面式、带式、齿式等多种形式,考虑到肥料为吸湿性小、不易结块的颗粒,故螺旋叶片选用螺旋推力大、排肥效率高的实体螺旋面式。为确保螺旋装置具有足够的强度和刚度,螺旋叶片和轴均采用农业机械中常用的Q235钢制材料,螺旋叶片厚度T设计为2.0 mm,轴直径dc设计为18 mm。通过文献[16-17]及分析发现,螺旋装置的输肥和分肥效果受单旋向(左旋/右旋)螺旋叶片长度Sc1、螺旋外缘直径Dc1、螺距Sd等因素的影响,以上关键参数将根据后续分析确定。

3.2 运动学分析

肥料从肥箱充入排肥器后,螺旋面与肥料接触并对肥料产生直接作用,即利用螺旋面的摩擦力来克服肥料自身重力,实现肥料的输送和投放。因此,肥料在螺旋装置上的运动规律对肥料的输送和投放均有重要影响,需对其运动特性进行分析。

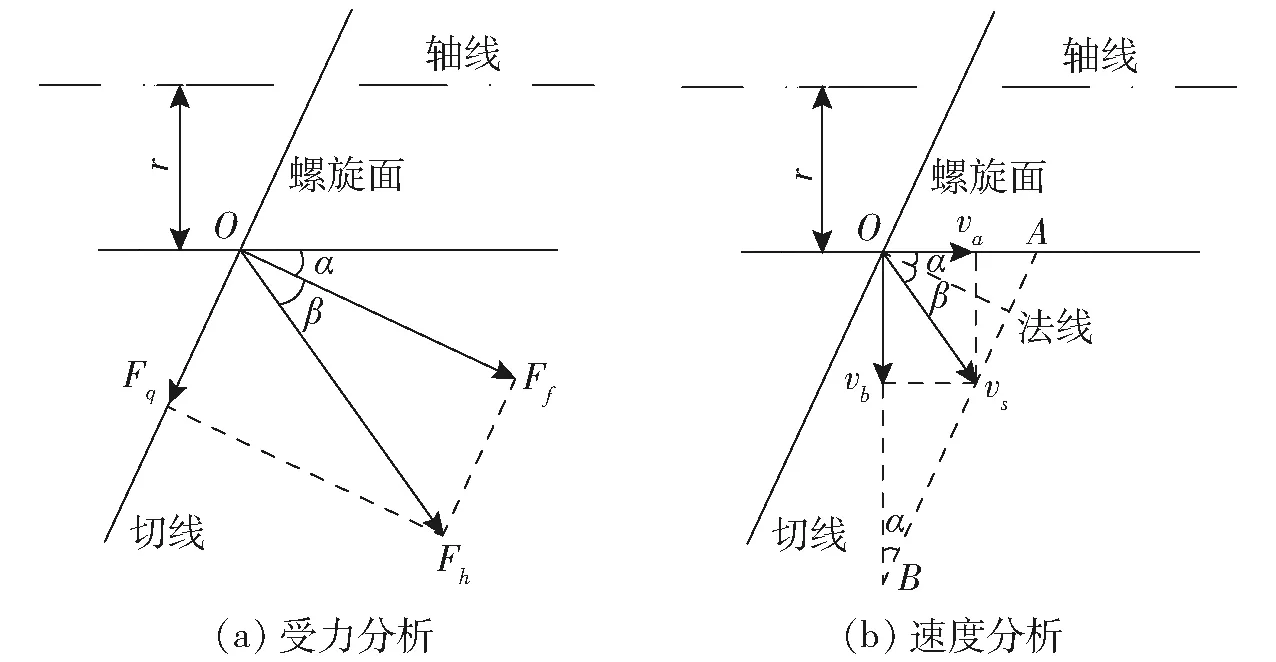

排肥器在输送肥料的过程中,因肥料颗粒的运动受螺旋叶片转动的影响,颗粒的运动并非是单纯的沿轴线做直线运动,而是沿轴线和圆周旋转方向的复合运动,并朝着靠近出肥口处的方向移动。选取右旋螺旋叶片上距轴线r处的肥料颗粒O为研究对象,如图4a所示。其中,α为肥料颗粒O在螺旋叶片上距轴线r点处的螺旋升角,即过该点的法线与轴线的夹角[10],存在关系式

(1)

由于肥料颗粒与螺旋叶片之间存在摩擦,则颗粒受到的螺旋叶片合力Fh方向沿着法线方向偏移一定角度β,该角是由肥料颗粒对螺旋叶片间的摩擦角φ及叶片表面粗糙程度共同决定的[16]。本文不考虑螺旋叶片粗糙程度对β角的影响,则β≈φ。

图4 肥料颗粒运动分析Fig.4 Kinematic analysis of fertilizer particle

肥料颗粒O受螺旋叶片合力Fh(可分解为颗粒O所受到的螺旋叶片沿切向和法向方向的分力Fq、Ff)作用下,在肥腔内做沿着轴线和圆周旋转方向的复合运动(图4b),其中轴线和圆周旋转方向的速度分别为va、vb,其合速度为vs。其中,vOB为肥料颗粒O在螺旋叶片上距螺旋轴轴线r点处的圆周线速度,则

(2)

式中nz——螺旋装置转速

由图4b并结合文献[16]得

vscosβ=vOBsinα

(3)

联立式(2)、(3)得

(4)

则轴向和圆周旋转方向速度va、vb为

(5)

设肥料颗粒与螺旋叶片间的摩擦因数为μ,由分析可知μ=tanβ,联立式(4)、(5)得

(6)

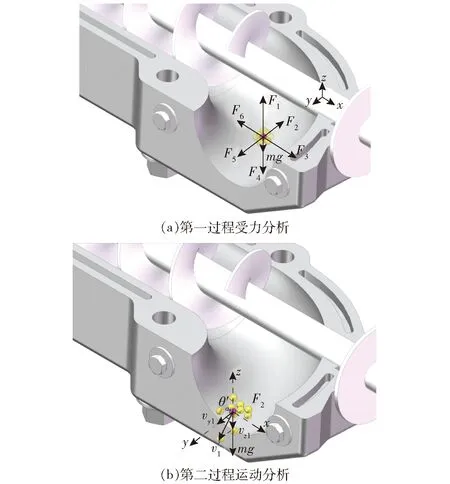

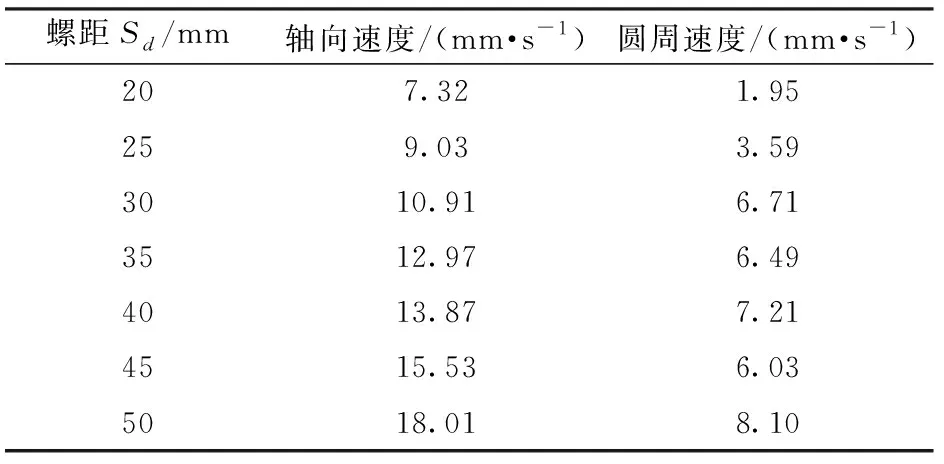

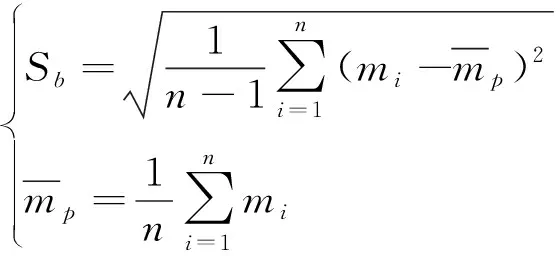

由式(6)可知,影响肥料颗粒运动特性的主要因素有螺旋叶片螺距Sd、肥料颗粒与螺旋叶片间的摩擦因数μ、螺旋装置转速nz和颗粒肥料在螺旋叶片上距轴线距离r等;其中,r受螺旋外缘直径Dc和轴直径dc的限制,即dc/2 肥料颗粒在螺旋装置搅动输送作用下运动至输送器末端,此时肥料从螺旋装置上脱离,自螺旋装置末端至排肥口之间有一定距离Sp(Sc=2Sc1+2Sp),肥料在Sp距离段的运动处于排肥阶段。选其中一粒肥料O′为研究对象(图5),肥料O′由于自身脱离螺旋装置瞬间具有一定初速度v0,将沿着肥腔继续向前(逐渐靠近排肥口)作减速运动。在接近排肥口处,因肥料颗粒间一直保持动态接触的状态,螺旋叶片将推力通过相接触的颗粒传递至靠近排肥口处的肥料O′;在肥料的推挤作用下,因肥料颗粒间的流动特性,肥料O′最终从肥腔内经过排肥口掉落至导肥管内。肥料在排肥阶段将经历趋近排肥口的减速运动和运动至排肥口处的掉落运动两个过程。 图5 排肥阶段分析Fig.5 Analysis of fertilizer distributing stage 以肥料O′为研究对象,取x轴与螺旋轴轴线相平行,其方向向右;y轴与出肥口横截面相垂直,且朝着出肥口向外;z轴竖直向上。对排肥阶段的第一运动过程进行分析(图5a),为便于观察和区分,肥料O′设置为红色,与其相接触的其他肥料颗粒颜色设置为黄色且为透明体,则 (7) 式中Fi——其他肥料颗粒对肥料O′的作用力,N m——肥料O′的质量,kg g——重力加速度 a——肥料O′的加速度,m/s2 其中,a为方向和大小随时间t变化的变量加速度,由分析知 (8) 联立式(7)、(8)得 (9) 由式(9)可知,Sp越大,肥料颗粒受到相互间作用力的时间越长,进而增加排肥过程中出现不稳定现象的几率,因此,应尽量减小Sp。尽量减小Sp即是尽量增大螺旋叶片长度Sc1,使得肥料在脱离螺旋装置时离出肥口尽量近。根据肥腔结构,最终设定Sc1=120 mm,则Sp=50 mm。 对排肥阶段的第二过程进行分析(图5b)。此时,肥料O′已从排肥口排出,肥料颗粒趋于离散状态,假设肥料O′不与其他肥料颗粒相接触,则其只受重力,做初速度为v1斜向下(v1速度方向与y轴夹角为θ′)的斜抛运动。不考虑空气阻力对肥料O′的影响,则经历时间t1(肥料O′未与导肥管等接触),肥料O′沿y轴正方向和z轴负方向的速度vy1、vz1为 (10) 综上,肥料颗粒运动特性受螺旋装置及肥腔的共同影响,通过运动学分析确定单旋向(左旋/右旋)螺旋叶片长度Sc1=120 mm、螺旋外缘直径Dc1=56 mm,而螺距的选取需开展进一步的研究。 由上述分析可知,螺旋叶片螺距Sd显著影响肥料颗粒运动特性。为选取合适的螺距Sd以使肥料颗粒在排肥器内具有尽可能大轴向速度的同时圆周旋转速度尽量小,采用离散元仿真分析方法,对排肥器开展排肥仿真试验。 因肥料颗粒表面及颗粒与排肥器之间无粘附力,选用Hertz-Mindlin无滑动接触力学模型,相关离散元仿真参数如表1所示[18]。 图6 不同螺距下排肥器排肥情况Fig.6 Fertilizer distributing situation of fertilizer device in different pitches 表1 离散元仿真参数 参数肥料螺旋装置护肥腔泊松比0.250.280.41剪切模量/Pa1.0×1078.1×10102.18×109密度/(kg·m-3)186171351160 参数肥料颗粒间肥料-螺旋装置/肥箱肥料-护肥腔恢复系数0.30.50.5静摩擦因数0.60.40.6滚动摩擦因数0.300.050.15 简化排肥器SolidWorks三维模型,仅保留上护腔、下护腔、螺旋装置和肥箱等,将其另存为.stp格式并分别导入EDEM软件中,同时根据表1设定仿真参数;其中,根据设计经验及前期分析,螺旋叶片螺距Sd取值范围为20~50 mm。为进一步探究较合理的螺距Sd,分别取螺距Sd为20、25、30、35、40、45、50 mm以开展排肥器离散元仿真试验。根据文献[21-22],设置肥料颗粒为平均直径3.56 mm的球形颗粒,且肥料颗粒由一个单元球颗粒构成,单元球半径限制在0.8~1.2倍的初始半径之间;为缩短仿真运行时间,将瑞利时步设置为30%,网格尺寸取5倍最小球形颗粒单元尺寸,每0.1 s保存一次数据。仿真过程中,在肥箱正上端创建颗粒工厂,生成的肥料颗粒以2 m/s的速度下落并随机落入肥箱以及与肥箱相联通的排肥器肥腔内,仿真运行时间设定为10 s;待颗粒生成完毕后,将此时仿真文件导出,并设定初始仿真时间为0 s。以导出的文件为基础,设置螺旋装置转速为40 r/min[10],仿真运行时间为10 s,对不同螺距下的排肥器进行离散元模拟仿真,图6是各螺距下对应第8秒时的排肥器排肥仿真情况。根据肥料颗粒在排肥器内的运行速度大小,图中采用红、绿、蓝对不同速度肥料颗粒进行区分,其中红色表示速度较大的颗粒,绿色表示中速颗粒,蓝色表示静止或接近静止的低速颗粒。 排肥器内肥料沿轴向和圆周方向的平均速度是体现排肥器排肥性能的重要指标,考虑到单个排肥器内肥料朝着两侧排肥口处做反方向轴向运动,选取第8秒时排肥器肥腔右半部分内的肥料颗粒为研究对象,通过EDEM软件后处理模块,可得不同螺距下排肥器内肥料沿轴向和圆周方向的平均速度,如表2所示。随着螺距的增加,排肥器内肥料沿轴线方向的平均速度逐渐增大,圆周方向的平均速度(螺距为35、45 mm时除外)也呈逐渐增加的趋势。结合图6,螺距Sd为20 mm时,因螺距较小,此时肥料运动至排肥口处的量较少,表明在螺距较小的情况下,排肥器的输肥能力较弱。当螺距Sd大于或等于35 mm时,排肥器的输肥能力有显著的提升,排肥器内的肥料沿轴向的平均速度超过12 mm/s,而圆周方向平均速度增长较为缓慢,尤其对于Sd=45 mm,肥料沿圆周方向的平均速度均低于螺距为50、40、35、30 mm的排肥器。综合以上分析,本文选取螺旋面螺距Sd=45 mm,使排肥器具备较好的输肥、排肥效果。 表2 第8秒时不同螺距排肥器中肥料颗粒运动速度Tab.2 Fertilizer distributing situation of fertilizer device in different pitches at 8 s 施肥开沟器为施肥装置的关键部件,用于开置肥沟并将肥料导落至肥沟内。基于前期研究,设计一种通过性好、不易缠草且牵引阻力小的圆盘式施肥开沟器,主要包括固定架、连接架、拉簧、开沟圆盘、施肥管、刮土板(内、外侧)等(图7)。 图7 施肥开沟器Fig.7 Fertilizing opener1.连接架 2.销轴Ⅰ 3.固定架 4.销轴Ⅱ 5.圆盘护板 6.U型螺栓 7.施肥管 8.开沟圆盘 9.内刮土板 10.圆盘支撑轴 11.外刮土板 12.拉簧 13.拉簧螺栓 固定架通过U型螺栓安装在施肥装置的下端;连接架前端与固定架通过销轴Ⅰ铰接,其后端下侧通过圆盘支撑轴以一定夹角对称安装两开沟圆盘。因开沟圆盘属于与土壤直接接触的工作部件,对其耐磨性和强度均提出较高要求,根据机械设计手册[23]确定其材质为NM550耐磨钢。施肥管固定安装在连接架的后端且处于两开沟圆盘之间。为避免开沟圆盘在开沟过程中粘土,在开沟圆盘内外侧分别安装刮土板,且内刮土板V型凹面与施肥管出肥口呈半包围状态,以确保排出的肥料顺利排落至肥沟内;刮土板材料选用65 Mn钢以保证其强度和韧性。为避免开沟圆盘前端上侧有杂物穿入圆盘之间造成圆盘堵塞,在对应部位设置圆盘护板且固定安装于连接架。为保障开沟圆盘在开沟过程中具备过载保护功能,在固定架和连接架之间装连有拉簧;其中,拉簧的一端(O4)采用拉簧螺栓固定安装在固定架上,另一端(O2)则通过销轴Ⅱ与连接架铰接,其材质选用弹簧常用的65 Mn钢。当开沟圆盘在工作过程中遭受较大冲击力时,安装架带动开沟圆盘等组件以销轴Ⅰ为圆心(O1)向上转动(图7b),即圆盘绕着点O1以线段O1O3逆时针旋转γ角。 两开沟圆盘以一定夹角δ对称安装在圆盘支撑轴上,其刃口相交于一点P,点P即为双开沟圆盘的聚点;此外,圆盘中心O3与聚点P连线O3P、圆盘中心O3与圆盘底部端点F连线O3F间所构成的夹角θ为聚点位置夹角(图8)[24],聚点P位置一般用聚点位置夹角θ来表示[25]。作业过程中,聚点应处于地表以上位置,若聚点位置较低,土壤或秸秆杂草等易涌入两开沟圆盘与圆盘支撑轴之间的空当部位且不易疏散,造成开沟圆盘堵塞,进而导致圆盘支撑轴的磨损;若聚点位置过高(θ<90°),在圆盘夹角δ不变的情况下,两圆盘与沟底的接触点间距离越大,所开肥沟沟宽则越大,肥沟底部凸起越大,施肥效果变差[26]。因此,聚点位置对施肥装置的工作性能具有显著影响,一般情况下,聚点位置夹角θ取值范围为55°~75°。因考虑开沟圆盘所开肥沟底部位于种沟沟底下方,为保证开沟深度,设定聚点位置夹角θ为60°。 根据农业机械设计手册,可得双圆盘开沟装置所开肥沟宽度b为 (11) 式中Da——圆盘直径,mm 由式(11)可知,开沟宽度受圆盘直径、圆盘夹角以及聚点位置的共同影响,随着圆盘直径、圆盘夹角以及聚点位置夹角的增大,开沟宽度也逐渐增加,肥沟底部凸起变大。 图8 双开沟圆盘结构示意图Fig.8 Structure sketch of double ditching-disc 开沟装置在工作过程中,圆盘开沟部件对土壤的作用较为复杂,从实际情况来看,可将其分为滚切土壤和侧移推土[27]。根据力学理论,开沟圆盘与土壤之间的力可从3方面分析[28]:圆盘正压力Fp、圆盘刃口处切削力Fc和圆盘剪切力Fs。由以上分析,土壤对圆盘的应力包括压应力σ、切应力q和剪应力τ(图9)。 图9 开沟圆盘受力示意图Fig.9 Force diagram of ditching-disc 由此可得,圆盘正压力Fp、圆盘刃口处切削力Fc和圆盘剪切力Fs存在关系式 (12) 其中 (13) 式中Sa——开沟圆盘与土壤间接触面积 la——开沟圆盘与地表接触点G和沟底接触点F间刃部弧长 Ra——圆盘半径 θ1——圆盘中心O3与点G连线O3G和圆盘中心O3与圆盘底部端点F连线O3F间所构成的夹角,且θ1<θ ha——圆盘开沟深度 根据式(12)、(13),在ha一定的情况下,圆盘正压力Fp、圆盘刃口处切削力Fc和圆盘剪切力Fs均随圆盘直径Da的增加而增大。此外,在ha和圆盘直径Da一定的情况下,当圆盘夹角δ不断增加,开沟圆盘与土壤间的接触面积将变大,进而导致开沟阻力增大。 综上,开沟圆盘直径Da、圆盘夹角θ和聚点位置夹角δ对肥沟的形态、回土量和土壤扰动情况均有直接影响,参照农业机械设计手册[25]以及实际生产经验,设定开沟圆盘直径Da=350 mm,圆盘夹角θ=10°;此时,由式(11)可得双圆盘开沟装置所开肥沟宽度b=15.3 mm。 排肥均匀性和作业性能稳定性是施肥装置两个主要的性能指标,其中排肥均匀性通过机具静态性能试验来测定[29],作业性能稳定性则通过田间试验进行测试[11]。 选用河南省美岛之星作物高端营养科技发展有限公司生产的聚天门冬硼酸复合肥(Mn+Zn质量分数大于等于10%)作为试验用肥,肥料为颗粒状,密度为1 002.3 g/L,自然休止角为32°。 试验时,拖拉机将挂接的马铃薯微型种薯播种机抬起一定高度,使地轮轮缘与地面相脱离,整机呈水平状态;同时,肥箱内倒入适量肥料,转动地轮,使肥料完全充入排肥器内。之后,转动地轮21圈,因播种机分4个播种单元,对应安装4个排肥器(分别标记为Ⅰ、Ⅱ、Ⅲ、Ⅳ),接取每个排肥器所排出的肥料,分别测量其质量,重复5次求平均值[30],测量结果如表3所示。 排肥器间排肥均匀性可用排肥变异系数来表示,其计算式为[31] (14) 表3 排肥量测定结果Tab.3 Test result of fertilizing amount g 其中 (15) 式中Sb——标准差 n——排肥器个数,n=4 mi——第i个排肥器在5次排肥试验中的平均排肥质量,g 结合表3和式(14)、(15)可得,排肥均匀性标准差Sb=79.58 g,变异系数为2.29%。由此表明,排肥器排肥稳定性较好,满足相关技术要求[32]。 为测试施肥装置作业性能稳定性,2019年5月在内蒙古自治区牙克石市乌尔其汗煤田镇育种基地开展田间试验。试验地长约1 200 m,宽约1 000 m;土壤类型为黑壤土,含水率约17%,地表温度为7℃左右;试验前进行旋耕整地作业,地表平整疏松,满足机械化播种施肥要求;装配有施肥装置的微型种薯播种机以三点悬挂方式挂接于拖拉机上,选用东方红LX1304型轮式拖拉机,标定功率为95.6 kW,机具前进速度为5 km/h;种薯品种选用早大白马铃薯微型种薯,肥料与前述试验用肥相同。试验仪器主要有地表温度测试仪(量程-50~70℃)、量程0~15 m钢卷尺、刨土铲等。田间试验如图10所示。 图10 田间作业性能试验Fig.10 Performance experiment in field 试验指标及方法参照行业标准[33-34],主要测试指标为种肥横向和纵向间距。机具作业后,随机选取5个测量段;在每个测量段处用刨土铲横向切开土层,测定截面处每个种薯与肥料之间在水平方向和竖直方向的最小距离,每个测量段连续测定20个点,共计100个点,记录并计算均值。通过测定得,在水平方向种肥平均横向间距为51.2 mm,在垂直方向种肥平均纵向间距为63.5 mm。根据农艺要求,肥料与种薯的横向间距为30~60 mm,纵向间距为50~80 mm,由田间作业性能试验结果可知,该施肥装置施肥作业性能满足农艺要求。此外,机具作业过程中,施肥装置中开沟圆盘等开沟部件的开沟性能较好且未出现缠草或堵塞现象。 (1)根据微型薯种植农艺特点,设计了单行薯双侧位深施肥装置,并对排肥器、开沟器等关键部件的结构参数进行了理论分析和计算。 (2)对排肥器的整体结构进行设计,结合肥料在排肥器内的运动学分析和离散元仿真模拟,确定螺旋装置的单旋向(左旋/右旋)螺旋叶片长度为120 mm,螺旋外缘直径为56 mm,螺距为45 mm。 (3)对施肥开沟器整体结构进行设计,对开沟圆盘等关键部件进行了理论分析,确定了开沟圆盘的关键参数为:直径为350 mm、聚点位置夹角为60°、圆盘夹角为10°。 (4)开展机具静态性能试验和田间试验,机具静态性能试验表明,排肥均匀性变异系数为2.29%,说明排肥器排肥稳定性较好;田间试验结果表明,肥料与种薯间平均横向间距为51.2 mm,平均纵向间距为63.5 mm,说明施肥装置的整体施肥作业性能满足要求。

3.3 离散元仿真分析

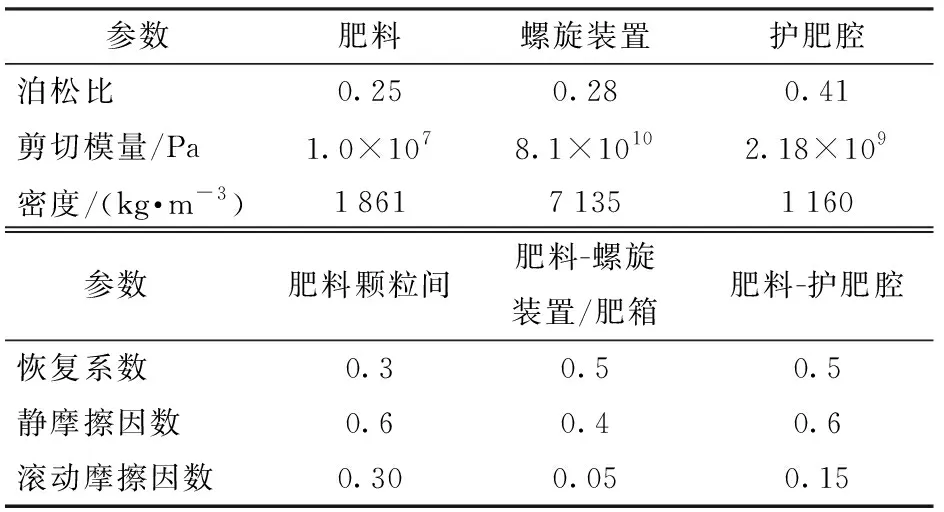

Tab.1 Parameters of discrete element simulation

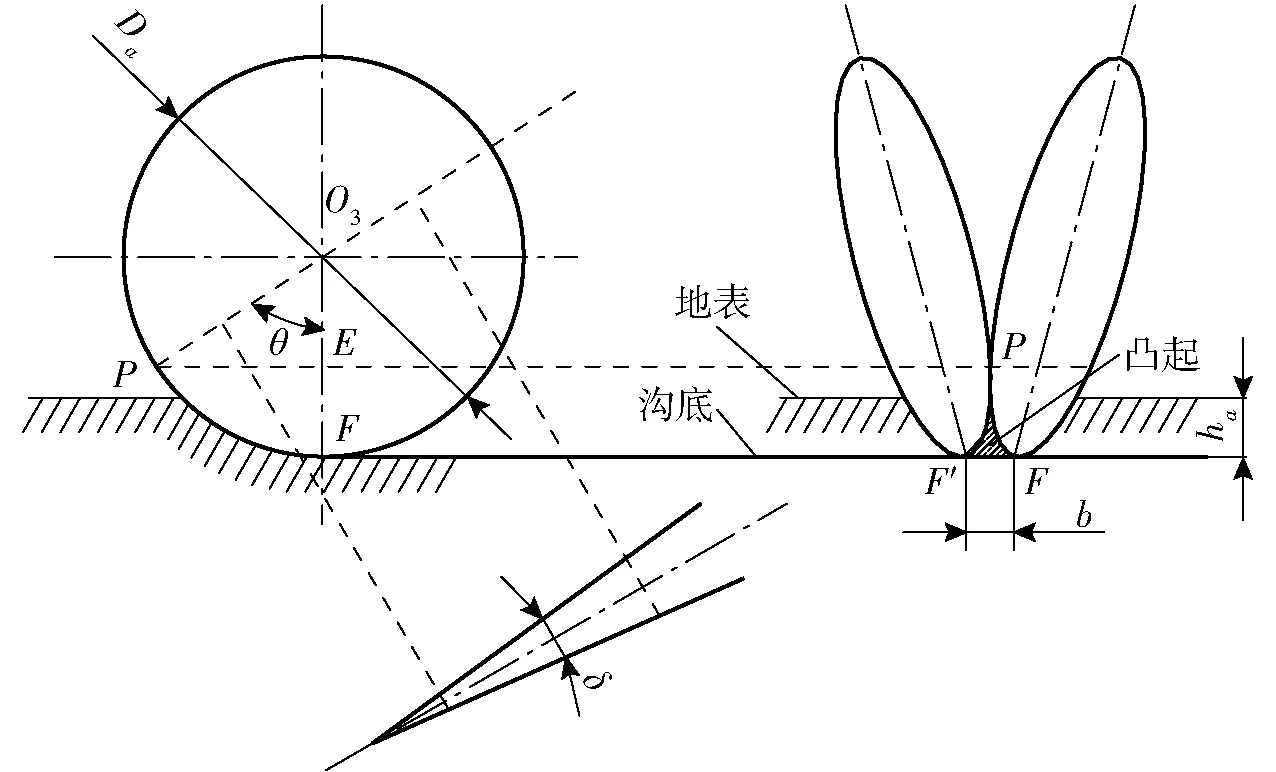

4 施肥开沟器设计

4.1 整体结构

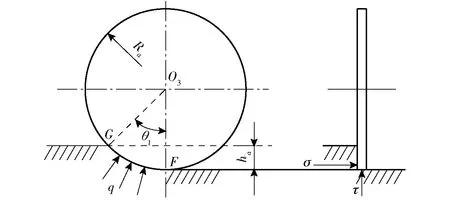

4.2 开沟圆盘设计

5 试验

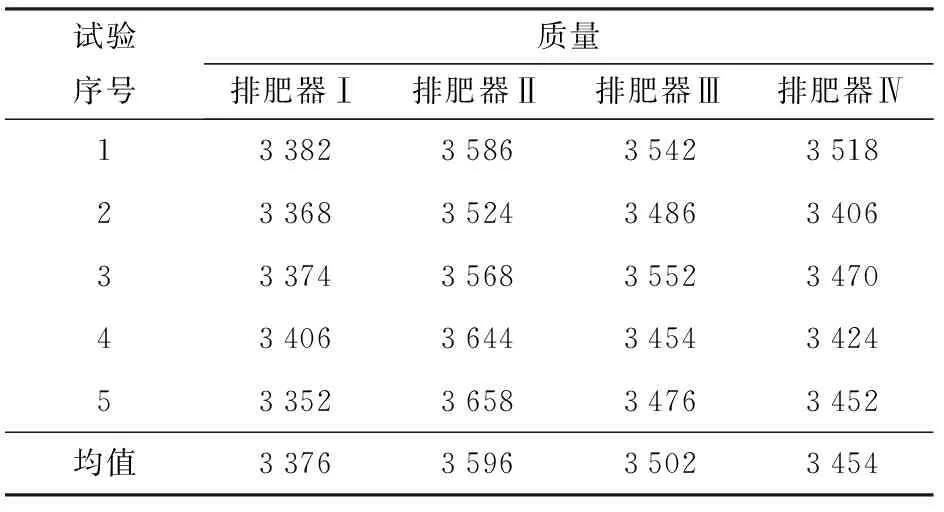

5.1 机具静态性能试验

5.2 田间试验

6 结论