移动格构式跨越架的结构设计与优化

2020-03-11罗义华周焕林

周 转,罗 杰,罗义华,周焕林

(1.安徽华电工程咨询设计有限公司,合肥 230022;2.合肥工业大学 土木与水利工程学院,合肥 230009;3.国网安徽省电力有限公司,合肥 230022)

0 引言

随着国民经济的迅速发展,输电线路交叉跨越日趋频繁。目前国内架设高压输送电缆在跨越桥梁、涵洞、路面、房屋等建筑物及原有电力线路时,传统方式是通过人工搭建毛竹架或钢管架进行跨越。此类跨越结构存在搭建拆除周期长、占地面积大、人工成本高、机动性差等诸多问题。吕江林等[1]介绍了几种常见的带电跨越方法,并指出带电跨越技术的几种发展方向。丁晨等[2]介绍了一种可以反复利用的抱杆自立式跨越架,提高了跨越架的利用率。罗义华等[3]提出了一种新型自升降式跨越架,并对其强度、刚度、稳定性进行了研究。祁瑞忠等[4]研究了剪刀撑布置方式、高度和排数对跨越架力学性能的影响。丰桥兴[5]提出在新建线路跨越档铁塔上安装辅助横梁作为承载索的跨越架终端装置,再在被跨电力线上方一定范围内利用迪尼玛绳作承载索,安装封网装置,解决了超高压输电线路施工中的大档距、大高差跨越等问题。为了缩短跨越架的作业时间、降低制造和施工成本、提高其机动性和灵活性,本文提出一种快速机动、架设便捷的新型移动格构式跨越架结构。

跨越架的优化设计可参考输电塔、起重机械等类似结构。康玥等[6]以截面面积为优化目标,对1 000 kV紧凑型杆塔结构进行优化,大大减少了塔架的重量、减少了工程成本。候聪亚等[7]利用改进的萤火虫优化算法,以截面尺寸为设计变量,对桥式起重机进行了质量优化。本文采用萤火虫算法及罚函数法,对跨越架截面进行尺寸优化选型,最后通过有限元分析验证该新型跨越架结构的安全性。

1 跨越架结构设计

1.1 跨越架整体设计

格构式跨越架主要由运输车、架体、液压柱和拉线组成,如图1(a)所示。其中,1是车体、2是下液压柱、3是侧拉线、4是主桁架、5是上液压柱、6是臂架、7是上拉线。

该跨越架的最大工作高度为22 m,架立后最大跨越宽度可达17.5m。架体所有杆件截面形状均采用等边角钢截面,材料选用Q235钢。主桁架与运输车及臂架间均采用双臂液压顶伸装置,可实现架体的架设与收回。顶升机构具有灵活机动,收缩后尺寸小、不占空间的特点。

在实际架线作业中,利用运输车将折叠的架体运往施工现场,根据施工条件和不同跨越技术参数可在被跨物两侧装配1个或2个跨越架。首先,液压动力系统将架体主桁架调至竖直状态;然后,利用液压柱顶升展开臂架,使其与地面保持水平;最后在两侧臂架间搭设拉线及展放引导绳、搭设封网形成架线通道。同时使用四个跨越架的工作状态示意图如图1(b)所示。

跨越架的设计主要包括架体型式设计、截面尺寸选型两个方面。

1.2 主桁架设计

主桁架主要承受轴力作用,为保证跨越架结构稳定,故主桁架宜采用桁架式结构。考虑下部结构需转动,故设计为可转动的三角形结构。上部结构采用等截面角钢焊接而成的标准节,标准节长度为3 m,截面宽度为1.2 m,各节间采用螺栓相连。结构示意图如图2所示。

1.3 臂架设计

臂架是跨越架的一个重要组成部分,主要承受着封网荷载、导线荷载,是主要的受力构件。设计了一种可转动的臂架结构。左端第一段设计为可转动的三角形结构,其余部分采用等截面角钢焊接而成的标准节,标准节长度为3 m,截面宽度为1 m。结构示意图如图3所示。

2 结构优化

2.1 优化模型

在结构设计的基础上,利用萤火虫算法对跨越架截面尺寸进行选型。跨越架结构主要承受轴力的作用,为满足构件稳定性及组装方便快捷的要求,宜采用等边角钢的截面形式。根据《钢结构设计原理》[8]中的《热轧等边角钢截面特性表》,选取肢宽从20 mm到63 mm,共29种常用等边角钢构成截面库。

以新型跨越架结构的结构强度和刚度为约束条件,跨越架的截面型号为设计变量,结构质量最小化为目标建立优化模型。根据跨越架结构特点,选取8个设计变量,即主桁架竖杆对应截面型号J1、主桁架直腹杆对应截面型号J2、主桁架斜腹杆对应截面型号J3、主桁架连杆对应截面型号J4、臂架竖杆截面对应截面型号J5、臂架直腹杆对应截面型号J6、臂架斜腹杆对应截面型号J7以及臂架连杆对应截面型号J8。记为:

x=[J1,J2,J3,J4,J5,J6,J7,J8] .

(1)

将跨越架结构质量W(x)作为优化设计的目标函数,即:

F(x)=minW(x) .

(2)

应力变量σ和位移变量δ为2个状态变量,对应的约束条件是:

σmax≤[σ] .

(3)

式中,σmax为跨越架结构的最大Mises应力,[σ]为材料的许用应力。

δmax≤[δ] .

(4)

式(4)中,δmax为跨越架结构的最大位移,[δ]为结构的许用挠度。

2.2 优化方法

2.2.1 萤火虫算法

萤火虫算法是一种高级启发式算法,属于现代智能优化算法[9-11]。

萤火虫算法的主要思想是绝对亮度大的萤火虫会吸引绝对亮度小的萤火虫,并通过位置更新公式来更新自身所处的位置。萤火虫的绝对亮度是指某只萤火虫的初始光强度,相对亮度是指某只萤火虫在其他萤火虫所在位置处的光强度。

吸引力大小是由萤火虫之间的相对亮度决定的。考虑到萤火虫的亮度随着距离增加以及空气的吸收而减弱,定义萤火虫之间的相对亮度为:

(5)

式中,Ii为萤火虫的绝对亮度,等于所处位置的目标函数值,目标函数值越优,则绝对亮度越大;γ为光吸收系数,通常取常数;rij为萤火虫i与萤火虫j间的距离。萤火虫i对萤火虫j的吸引力βij(rij)为:

(6)

式中,β0为最大吸引力,即在光源处(r=0处)萤火虫的吸引力。由于被萤火虫j吸引,萤火虫i向其移动来更新自身的位置,i位置更新公式如下:

(7)

(8)

2.2.2 罚函数法

罚函数法是用来解决约束优化问题的一类方法,其基本思想是将约束优化问题转变为无约束优化问题来求解。罚函数是由目标函数和约束函数进行某种组合而得到的函数。对于不等式约束的优化问题:

(9)

可定义如下罚函数:

(10)

式中,C为罚函数参数(罚因子)。

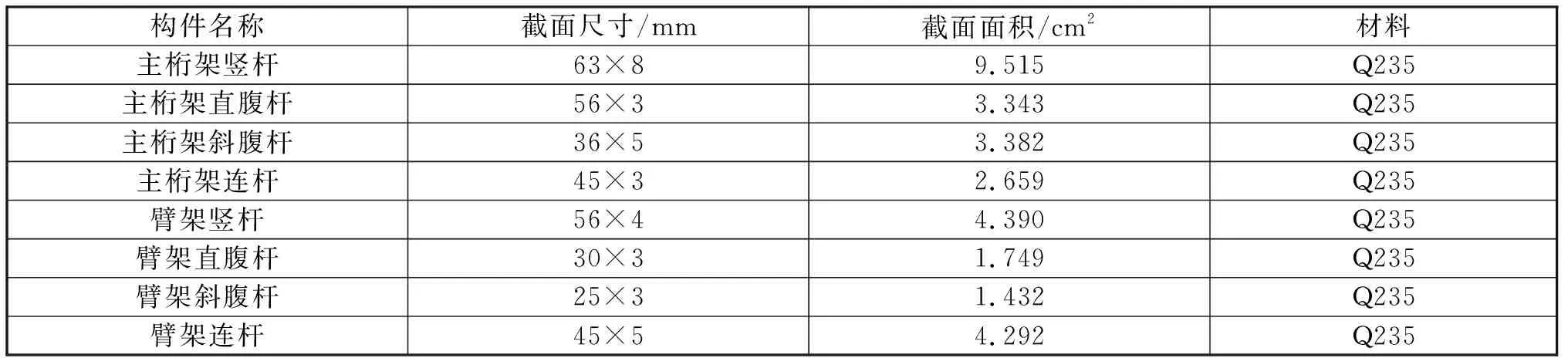

2.3 优化选型

采用萤火虫优化算法对跨越架结构各类型构件进行尺寸优化选型,最终优选各构件的截面均采用等边角钢,具体参数如表1所示。以主桁架竖杆截面尺寸63×8为例,63为等边角钢的两边肢宽,8为肢厚。采用选型的角钢制造的跨越架质量为1.82 t。

表1 尺寸优化选型结果

3 有限元分析

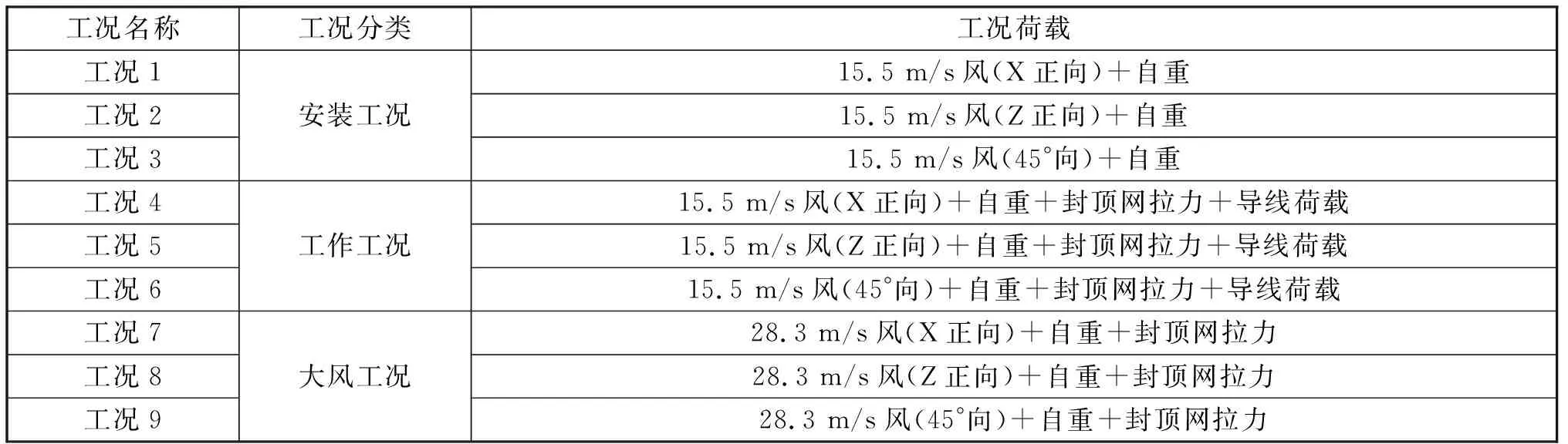

3.1 荷载工况

移动格构式跨越架在实际使用中主要有三种荷载工况,分别为安装工况、工作工况和大风工况。结构主要承受自重、导线载荷、风载荷及封顶网拉力等作用。其中导线荷载按其最不利方式施加集中力。所承受荷载组合如表2所示。

表2 荷载工况

其中,风荷载分为正常工作风荷载(风速15.5 m/s)和极限大风荷载(风速28.3 m/s)。根据《起重机设计规范》[12],风荷载的计算公式为:

(11)

pw=CpAsin2θ.

(12)

式中:p为计算风压;vs为计算风速;pw为作用在构件上的风荷载;C为风力系数;A为构件垂直于风向的迎风面积;θ为风向与构件纵轴或构件表面的夹角(θ<90°)。

3.2 有限元模型

建立移动格构式跨越架有限元模型如图4所示。采用BEAM188单元模拟主桁架和臂架,采用LINK11单元模拟双臂液压柱,采用LINK10单元模拟拉线。通过释放自由度来实现主桁架与臂架以及主桁架与车体之间的转动连接。主要承载构件连接处均设定为刚性连接。

3.3 位移分析

求解9种工况下移动格构式跨越架对应的最大位移,计算结果如表3所示。

由图5(a)可知,臂架位移相对于主桁架位移较大,且位移变化量较大。最大位移位置都在臂架端部,以工况4为例,其位移云图如图5(b)所示。

由图5(b)可以看出,在工况4下,结构达到各工况下最大位移44.43 mm,这是由于工作状态时,臂架受到X正向风荷载和导线荷载的共同作用而出现位移偏大的情况。最大位移小于GB/T 3811—2008《起重机设计规范》[12]中L/350的规定,位移满足要求。

3.4 应力分析

利用ANSYS软件对9种工况下移动格构式跨越架应力进行计算。在各工况下的最大Mises应力计算结果如图6所示。参考《钢结构设计规范》[13]规定的屈服强度,将计算结果与其进行对比分析。

由图6可以看出,工况4时最大Mises应力为179.93 MPa,出现在臂架最左侧竖杆处。由于在工况4下,臂架受到封顶网荷载及导线荷载的共同作用,使得臂架最左侧竖杆处受力较大。材料受力均未超出材料的设计值,满足强度要求。

4 结论

本文设计了一种移动格构式跨越架,并利用萤火虫优化算法对该跨越架进行了截面尺寸优化选型,最后对整体结构进行了有限元校核,得到以下结论:

1.该移动格构式跨越架可由运输车运送至架线施工现场,顶升装置可实现架体的快速架设与收回,且操作简便,可重复使用。

2.基于萤火虫算法建立的跨越架结构优化模型可对跨越架结构进行截面型号优化选型,在保证结构安全可靠的情况下减轻了结构质量,充分发挥了材料的效用。

3.有限元计算结果表明,经过尺寸优化选型后的新型跨越架结构的刚度、强度满足设计要求。说明萤火虫算法截面优化选型结果可靠,是一种值得推广的优化方法。