矿用卡车轮胎异常消耗的研究及管控措施

2020-03-10池舒耀

池舒耀

摘 要:通过对黑岱沟露天煤矿近5年卡车轮胎所消耗的情况进行统计分析并根据损坏原因作出科学合理的管控措施以提高卡车轮胎的使用寿命,最终达到降本增效的目的,同时为露天煤矿矿用卡车轮胎管理提供技术参考和借鉴。

关键词:轮胎;损坏;管控措施

一、概况

黑岱沟露天煤矿是一座年生产原煤3400万吨级的现代化露天煤矿,开采所选用的主要设备为当今最先进的采矿设备,其中运输原煤和岩石所选用的设备为矿用自卸卡车,自营卡车装载重量从154吨到290吨,卡车所使用的进口轮胎型号从36.00R51到53/80R63五种型号,在2019年轮胎消耗所产生的成本约1.06亿元,因此,加强轮胎管理、控制轮胎消耗、提高轮胎使用寿命是长期要抓的主要任务。

二、背景与研究意义

矿用卡车轮胎成本占运输成本的25%-30%。近几年,因为中美关系紧张、进口轮胎价格高昂而且货源十分紧张、国产化轮胎技术又尚不成熟,在这种大环境下,对我矿的生产起到了抑制作用,因此研究轮胎异常消耗,使矿用卡车轮胎发挥最大效能有着重要的意义。

三、黑岱沟露天煤矿矿用卡车进口轮胎使用情况概述

卡车使用进口轮胎情况:630E使用36.00R51型进口轮胎;730E使用37.00R57型进口轮胎;830E和SF33900使用轮胎大小相同的40.00R57、46/90R57型进口轮胎;930E使用53/80R63型进口轮胎。

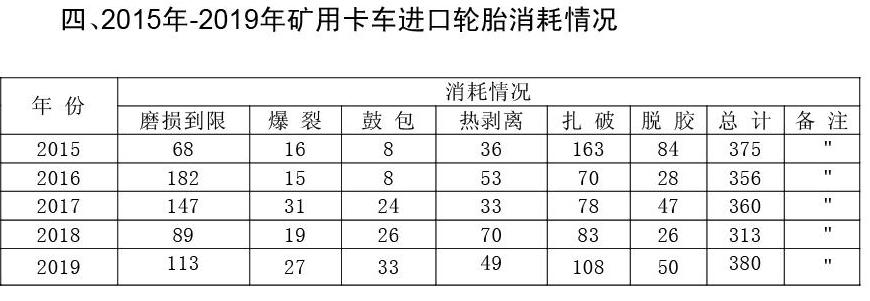

四、2015年-2019年矿用卡车进口轮胎消耗情况

1.2015年共计消耗轮胎377条,其中磨损到限占18.13%,爆裂占4.27%,鼓包占2.13%,热剥离占9.60%,扎破43.47%,脱胶占22.40%。

2.2016年共计消耗轮胎356条,其中磨损到限占51.12%,爆裂占4.21%,鼓包占2.25% ,热剥离占14.89%,扎破19.66%,脱胶占7.87%。

3.2017年共计消耗轮胎360条,其中磨损到限占40.83%,爆裂占8.61%,鼓包占6.67%,热剥离占9.17%,扎破21.67%,脱胶占13.06%

4.2018年共计消耗轮胎313条,其中磨损到限占28.43%,爆裂占6.07%,鼓包占8.31%,热剥离占22.36%,扎破26.52%,脱胶占8.31%。

5.2019年共计消耗轮胎380条,其中磨损到限占29.74%,爆裂占7.11%,鼓包占8.69%,热剥离占12.89%,扎破28.42%,脱胶占13.16%。

五、矿用卡车进口轮胎损坏的主要原因

矿用卡车轮胎损坏主要是力和热综合的结果,除了正常磨损外,异常消耗是缩短轮胎使用寿命和增大运输成本的主要原因,异常消耗包括爆裂、鼓包、热剥离、脱胶、割伤、扎伤、划伤、扎爆等,通过2015年到2019年矿用卡车轮胎数据消耗情况来看,轮胎的扎破、热剥离、脱胶占矿用卡车轮胎消耗总数很大的比例,因此减少轮胎异常损坏是降低消耗的主要途径,也是降低运输成本最直接的办法。

(1)磨损到限 根据我矿生产现场实际情况,轮胎在我矿的正常使用寿命为8000-10000小时或运行10-12万公里,在这个范围内,轮胎的胎牙已经磨损掉,有的已经露出帘布层,这时已经达到磨损极限。

(2)爆裂 轮胎撞击到尖硬的物料时,应力和变形突然增大会直接导致轮胎爆裂,轮胎突然的爆裂造成的损失不单单是轮胎方面,对结构件的损坏也是极大的,尤其是悬挂、羊角、大梁等。

(3)鼓包 在制造过程中橡胶层与帘布层,帘布层与钢丝层之间没有粘结好,有气泡,在不断的运行中受到过大的压力、过高的温度等产生。

(4)热剥离 电铲在装车后,装载超载或者偏载、卡车运行速度过快、长距离、长时间运行使轮胎温度过高、轮胎气压不符合标准、轮胎本身质量问题。同时,轮胎因割伤也能造成轮胎脱层,产生热剥离。

(5)割伤、扎伤、划伤、扎爆等 这是矿用卡车轮胎损坏最主要的原因,造成这种原因最重要的因素在于装载位置的工程质量、运输道路和排土场的工程质量、洒料、掉块等得不到及时处理、卡车司机和电铲司机技术水平不过硬,均容易造成轮胎的割伤、扎伤、扎爆。

(6)脱胶 脱胶现象主要产生于轮胎局部磨损,造成这种现象产生的原因有很多,如:轮胎的偏磨、滑移、起步速度过快、长时间使用工作制动等。

除了以上原因以外,轮胎安装的不合理、不规范、不及时调整胎位、卡车厢斗防护栏设计存在缺陷,都容易造成轮胎的异常损坏。

六、减少轮胎异常消耗的措施

(一)思想方面

(1)合理利用班前会,加强宣传成本管控力度,提高职工成本意识,建立职工“人人有责,人人有利”的责任意识。

(2)定期组织与国内、国外轮胎专家和现场技术人员交流会,提高轮胎管理水平以及轮胎维护和使用方面的经验。

(二)作业现场方面

(1)“修路总比修车好”应及时、高效的对运输干道、坡道、弯道铺洒沙子,既能延长轮胎的使用寿命,又能减少运行中风险发生。

(2)保证采场和排土场工作面以及运输道路的整洁,不符合要求时应及时处理。

(3)合理调整采场与排土场的运距、减少弯道、交叉路口,降低坡度都能有效的延长轮胎使用寿命。

(4)增设临时维修点,随着采矿工作面的不断推进,从采场到维修中心的运距逐渐增加,固然增加了卡车轮胎不必要的磨损,且易扩大轮胎的伤,造成不可挽回的损失。

(三)操作人员方面

(1)做好轮胎日常维护和使用工作,发现问题在第一时间得到及时、有效的处理,能够延长轮胎的使用寿命。

(2)通过培训或者岗位练兵等方式,不断提高操作水平。

(3)利用特殊天气不作业的时间,指派专业技术人员对司机进行培训,提高司机技术水平。

(4)做好联防互保工作,在采场、运输道路和排土场发现洒块时,要及时通知工务队清理洒块,并且利用对讲机告知本班其他成员,避免从洒块上强行通过。

(四)科技安保系统方面

(1)充分发挥卡车安装的科技保安系统,根据系统的提示做出高效、合理的判断,第一时间处理轮胎的不正常状态。

(五)建立轮胎台账和制度方面

(1)每条轮胎建立使用台账,详细记录轮胎型号、编号、轮胎胎位、安装日期、使用状态、运行里程、更换日期、损坏原因、换位情况、备胎情况等信息、并作出细致的分析。

(2)制定《卡车轮胎管理办法》,对轮胎的日常管理、对司机的要求做出明确的说明,根据轮胎的使用寿命制定奖惩办法。

七、结束语

通过对黑岱沟露天煤矿卡车轮胎异常消耗的研究,不难发现延长使用轮胎寿命,不仅仅是卡车司机和轮胎维护人员的责任,更是全矿人员的责任。下一步,我们将继续探索有效节約轮胎的管控方法,努力使每一条轮胎发挥出它应有的效能。

参考文献:

[1]何瑞.哈尔乌素露天煤矿轮胎损耗原因及采取的措施.山东工业技术.2014(22)

[2]马骁.黑岱沟露天煤矿轮胎非正常磨损原因分析与管控措施 .科技风.2015(22)

(神华准能集团有限责任公司 内蒙古 鄂尔多斯 010300)