浅埋大跨度隧道下穿既有公路注浆加固施工技术研究

2020-03-10蒋永星丁超震

蒋永星 ,丁超震

(1、中铁隧道勘察设计研究院有限公司广州511458;2、中铁隧道局集团有限公司隧道结构智能监控与维护重点实验室广州511458)

0 引言

近年来,随着我国公路、铁路建设的不断发展,线网密度不断增加,由于早期设计考虑不周全、沿线经济快速发展等原因,不断出现铁路与公路或者是铁路与铁路线路立体交叉的情况,其中新建隧道工程下穿既有公路、铁路的情况不断出现,国内好多学者对此做了不少研究。李倩倩等人[1]对北京地区采用浅埋暗挖法施工的隧道下穿已有盾构隧道的变形特性进行了分析,得出盾构隧道结构呈柔性变形、纵向柔性更为明显,地层注浆加固显著减小了地表最大沉降值及地层损失度。文献[2-4]通过对单双线铁路隧道下穿公路和隧道下穿路堤的数值模拟分析,得出了路面和路堤的沉降规律和影响范围。文献[5,6]通过对新建隧道下穿既有高速公路及国道公路的施工技术研究,找到隧道下穿既有高速公路及国道公路施工的合理施工方法。来弘鹏等人[7]通过模型试验研究了浅埋大断面土质隧道下穿明长城施工安全控制技术,给出隧道下穿施工时确保明长城安全的地表沉降控制标准。胡继实[8]利用有限元软件研究隧道的埋深、地层条件、不同开挖进尺、施工沉降控制水平、公路变形缝等因素下,重庆某隧道下穿高速公路的公路受力变形规律,提出相应的公路沉降控制标准和控制措施。

以上研究大多关注新建隧道下穿施工时既有结构的沉降控制,针对浅埋大跨度隧道在全风化不良地层中下穿既有公路施工技术研究较少,本文针对浅埋大跨度隧道下穿工程,采用双层超前大管棚支护技术,针对掌子面前方的全风化不良地层,采用全断面帷幕注浆技术进行加固。在既有国道公路路面正常通车且车流量极大的情况下,采用双层大管棚超前支护结合帷幕注浆形成超前支护体系,对洞内软弱破碎岩土体进行挤密加固,防止洞内开挖涌水涌砂现象的发生,确保了洞内开挖安全,减少了既有公路路面不均匀沉降,确保了道路及行车安全,为今后同类工程提供参考。

1 工程概况

某铁路隧道全长4 249.79 m,最大埋深约87 m,里程DK36+485~+564段下穿既有某国道公路,线路与既有公路平面夹角约为43.1°,最小埋深约为7.8 m,表层土为第四系全新统残坡积Q4el+dl粉质粘土,基岩为震旦系(Z)花岗片麻岩的风化层,洞身基本位于W4全风化地层中,局部位于强风化层中,全风化多风化呈土状、砂砾状,含少许碎块状,局部夹不均匀风化的弱风化片麻岩块,地下水为全风化孔隙水,弱发育,全风化遇水易软化,丧失承载力,洞顶富水条件下易变形、坍塌,甚至出现流砂等问题。某国道公路宽约38 m,双向6 车道,沥青混凝土路面,车流量较大。铁路隧道下穿段公路为路堤形式,路堤高约6 m。

2 注浆设计方案

2.1 整体设计

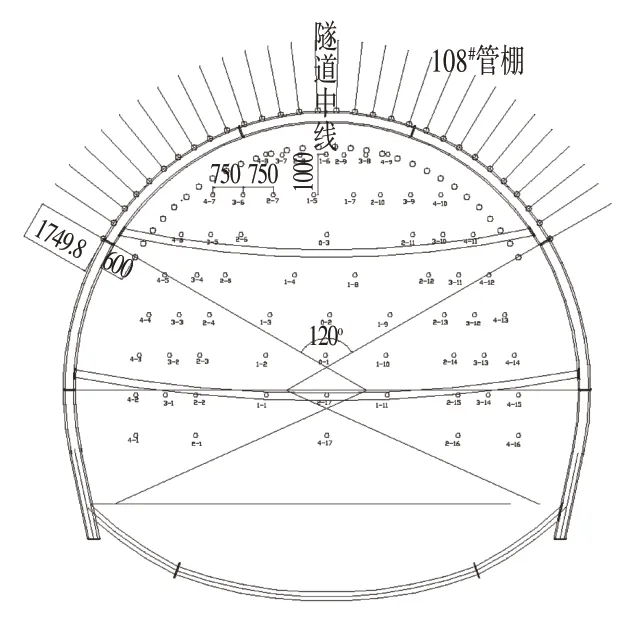

隧道下穿既有公路段采取双层大管棚超前支护+全断面帷幕注浆加固技术,如图1、图2 所示。双层超前大管棚长20 m,采用壁厚5 mm 的φ108 无缝钢管,环向间距400 mm,拱部150°范围内共设置43 根管棚,由2 m 和3 m 的管节通过丝扣联结而成。管棚中心线在隧道开挖轮廊线内侧70~90 cm处(未扩挖),呈框架式分布,设计外插角取3°,在第1 层管棚施工完成后,向前开挖5 m 后再做第2 层管棚。全断面帷幕注浆在掌子面开挖前采用20 m 超前周边预注浆加固前方不良地质。在施工过程中加强超前地质预报、洞内及地表监控量测工作,根据采集的数据成果及时调整支护参数,保障施工安全。

图1 开孔布置Fig.1 Opening Layout

图2 纵断面Fig.2 Profile View

2.2 参数设计

合理的注浆设计能有效减少钻孔数量,方便现场施工,提高注浆效果。该工程的注浆参数如表1所示。

表1 注浆参数Tab.1 Grouting Parameter

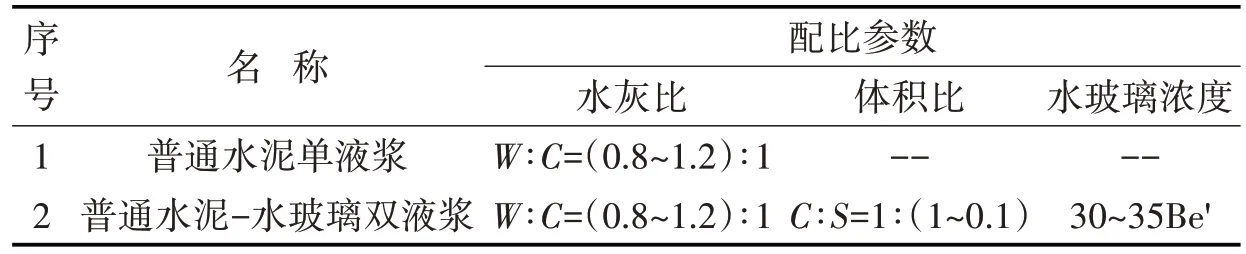

注浆材料主要选用普通水泥-水玻璃双液浆(简称C-S 浆)进行注浆施工,由于个别部位岩性不均,双液浆渗透性差,为避免造成路面隆起及后方拱架变形过大,注浆过程中辅以普通硅酸盐水泥(简称C 浆)进行注浆。注浆材料配比如表2 所示,具体可根据现场情况适当调节。

表2 注浆材料配比Tab.2 Grouting Material Ratio

超前预注浆量单孔注浆量估算:

式中:Q1为超前预注浆单孔注浆量(m3);R为扩散半径(m);H 为注浆段长(m);n 为地层裂隙度或空隙率,取20%;α 为浆液填充率,取0.8;β 为浆液损失率,取0.05。

超前帷幕注浆孔单孔注浆量Q1=3.14×22×20×20%×0.8×(1+0.05)=42.2 m3。实际注浆量根据现场地质情况适当调整。

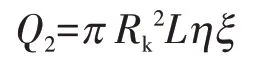

单根管棚注浆量估算:

式中:Rk为浆液扩散半径,取0.6Lo,Lo为杆体中心间距;L 为管棚长;η 为孔隙率(%),一般破碎岩层取2.5%,断层破碎带取5%,特殊不良地层取10%~30%,本工程为特殊不良地层,η 取10%。ξ 为注浆饱满系数,取0.85。

单根管棚的注浆量Q2=3.14×(0.6×0.4)2×20×10%×0.85=0.31 m3。为加强管棚孔注浆效果,实际注浆量根据现场地质情况调整。

3 钻孔注浆施工

钻机采用ZSL-160D-C 型履带潜孔钻机,钻具配备硬质钻杆+专用加长导向钻具+φ 127 mm冲击器;注浆泵采用KBY 双液注浆泵。注浆施工总体顺序为:中、上台阶加固孔施工→上部管棚钻孔注浆→中下台阶加固孔施工→下部管棚钻孔注浆。超前帷幕注浆径向加固范围为开挖轮廓线外5.0 m,每个循环纵向加固范围为20.0 m,开挖15.0 m,预留5.0 m。

3.1 超前帷幕注浆施工

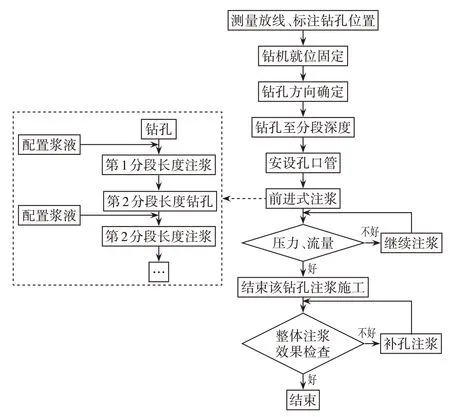

每循环注浆施工前的止浆墙采用喷射厚度不小于1.5 m 的混凝土封闭掌子面。超前全断面帷幕注浆采用履带潜孔钻机钻孔,开孔直径φ 127 mm。采用前进分段式注浆施工工艺,分段长度为5 m,钻孔至分段深度,下入φ 42小导管注浆,再钻一段,再注的交替方式进行施工。注浆施工工艺流程如图3 所示,注浆顺序采取间隔跳孔的方式,按两序进行施做,实施约束型注浆模式,达到注浆堵水、加固不良地层的目的。

图3 前进分段式注浆工艺流程Fig.3 Flow Chart of Forward Stage Grouting

注浆结束标准采用注浆量和注浆压力的双控标准控制。在注浆过程中,当注浆压力达到设计终压,并在设计终压稳定10 min 后,即可结束该孔注浆。当注浆压力缓慢上升时,可增大浆液浓度,调整双液浆的凝固速度,当单孔注浆量达到设计值要求时,则可结束该孔注浆,并对相邻近孔位注浆参数进行调整。

3.2 大管棚注浆施工

3.2.1 钻机定位

先用经纬仪对管棚孔进行放样,用钢钉及红色喷漆标记,同时在掌子面后2.0~4.0 m 范围内临时支护上放样出对应同一竖直面的点位并标记。钻孔定位时,先将钻机移至孔位下方,预先将钻臂升降至大致角度位置,再采用罗盘、吊锤、卷尺精确定位。复核无误后方可开孔钻进。

3.2.2 钻孔

在参数钻进的选择上主要控制以下2个方面:

⑴转速:转速过大易引起钻具在孔内摆动幅度大,使成孔孔径加大,环状间隙加大,加大偏斜量;另一方面,对孔壁的稳定性也不利,扰动大,易塌孔,成孔困难。

⑵ 压力:钻孔给进压力过大,虽进尺快,但在一定程度上会引起钻具弯曲,使给进压力作用线不在钻具轴线上,引起成孔偏斜量加大。钻进过程中要始终注意钻杆角度的变化,并保证钻机位置不发生变化,每钻进5.0 m要复核钻孔角度,确保钻孔质量。

防止偏斜需注意事项:钻孔前钻机的固定要牢固;钻孔过程中要注意扭拒大小、回转速度及风压大小等;钻孔过程中密切注意地层岩性变化,软弱土层尽快通过,避免高压风、钻具来回扰动造成塌孔;软硬交接处慢速钻进,防止钻头阻力不均造成偏斜。

3.2.3 清孔

钻孔过程中,及时排渣,钻至设计孔深后,采用高压风清孔,清孔次数为1次以上。

3.2.4 钢管插入

钢管插入前要按预先设计对每个钻孔进行配管和编号,保证同一断面上接头数不超过钢管总数的50%。组合钢管需考虑相邻管棚的钢管接头至少错开1.0 m 以上。管头为加工好的尖头花管,其余为实钢管,必要时在管棚中部靠外也采用带2~3 组孔的花管,对全孔分段进行注浆。为防止管棚与钻孔间隙漏浆,管尾缠若干麻丝,涂抹锚固剂。采用钻机逐根连接顶至设计深度,如果遇到塌孔、顶进困难等情况,可用钻机直接旋转顶进至孔底。

3.2.5 注浆

⑴ 注浆次序:原则上分三序进行钻注,钻一孔注一孔,注浆顺序原则上由低孔位向高空位进行,全管一次性或分段注浆。

⑵ 孔口封闭:采用水囊式止浆塞封孔。在管棚内(加固孔在止浆墙内)放入止浆塞,用手动试压泵打入一定水量使止浆塞膨胀,达到孔口封闭效果。

⑶ 注浆材料:浆液用水泥水玻璃双液浆,水灰比(0.8~1)∶1,水泥浆∶水玻璃稀释液为1∶1。调整水玻璃浓度至初凝时间为20~40 s。

⑷ 注浆量:根据地层地质情况、孔隙率不同,单孔注浆量可根据周边环境变化情况合理调整。每循环总注浆量约占总加固岩土体体积的25%~35%。

⑸ 注浆终压:终孔压力为1.0~2.0 MPa,浆液扩散半径不小于0.6倍管棚中心间距。

3.3 路面沉降控制

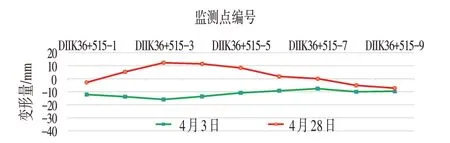

选取里程DIIK36+515 断面的地表8 个测点进行监测分析,对某一注浆加固循环进行分析。4 月3 日为某一注浆循环的开始时间,当时最大累计变形量为-15.9 mm(监测点DIIK36+515-3),4月28日为该循环的结束时间,最大累计变形量为12.3 mm(监测点DIIK36+515-3),从图4 可以看出,隧道内注浆加固对公路地面造成一定程度的抬升,最大抬升量为28.2 mm(监测点DIIK36+515-3)。综合加固方式减少了既有公路路面不均匀沉降,变形量在设计及规范要求的限值内,确保了路面结构安全和道路及行车安全。

图4 公路地表典型沉降断面对比曲线Fig.4 Cross-section Curve of Typical Settlement of Highway Surface

4 注浆效果检查

对注浆效果进行合理的评价是保证安全施工,确保注浆质量的关键[9]。评定方法主要有分析法、检查孔法、开挖取样法、变位推测法和物探法等[10]。该工程主要采用检查孔法和开挖取样法进行检查。

4.1 检查孔检查

检查孔的数量宜为钻孔数量的3%~5%,且不少于3 个。在本次注浆试验结束后,在可能出现注浆薄弱的3 个部位进行钻孔检查,钻孔过程观察填充和流水情况。成孔过程中无水流出,钻进过程中呈风沙状出渣顺利,渣土较干;成孔后有明显浆块,如图5所示,说明注浆达到了预期效果。

图5 检查孔钻进Fig.5 Inspection Hole Drilling

4.2 开挖取样法

开挖取样法有加固效果观察法、注浆机理分析法和力学指标测试法。采用加固效果观察法,宏观评定注浆加固效果。如图6所示,可见多层大量浆脉填充,土体干燥稳定,开挖稳定,破裂挤密效果充分体现,且开挖过程中,掌子面自稳定性好,无任何坍塌,说明加固效果较好。

图6 开挖面浆脉明显Fig.6 Obvious Veins of the Excavation Surface

5 结语

⑴ 针对浅埋大跨度隧道在全风化地层中下穿既有公路,采用双层超前大管棚结合全断面帷幕注浆的加固方式,对洞内软弱破碎岩土体进行挤密加固,能够有效加固掌子面前方的不良地质,防止了洞内开挖涌水涌砂现象发生,保障隧道进一步顺利开挖,保证开挖安全。

⑵ 双层超前大管棚和全断面帷幕注浆加固,造成既有公路路面有一定程度的抬升,但减少了既有公路路面不均匀沉降,变形量在设计及规范要求的限值内,确保了路面结构安全和道路及行车安全。

⑶ 采用检查孔法和开挖加固效果观察法对超前大管棚和全断面帷幕注浆加固情况进行综合评定,加固效果良好。