某大跨度梁桥的施工过程控制技术研究及评价

2020-03-10刘敬坤

刘敬坤

(中国林业科学研究院热带林业研究所广州510520)

关健词:攸水大桥;施工过程控制;偏差对比;成桥状态

1 概述

梁桥施工过程控制技术早在20 世纪50 年代就被一些工程技术人员研究使用,随后越来越多的工程人员认识到它的重要性,被广泛应用到大跨度的结构施工中。施工过程控制的最重要的目的就是保证结构在建成以后的形状符合要求、内力在合适的范围之内。但是由于工程施工是一个历时很长而且很复杂的系统任务,所以要达到施工过程控制的目的相当困难。因此梁桥的施工过程控制就显得格外重要,它是一个各方互相配合的过程,利用有限的资源去遏制或者减小不确定因素带来的影响,使工程竣工后达到良好的效果。

梁桥施工过程控制技术系统地运用在工程中的时间并不久,在梁桥施工管理中最早系统地运用控制技术的是日本,在建设日夜野PC 连续梁桥的时候,就运用了相对比较完善的控制技术系统,且对控制结果利用计算机进行分析,然后再用分析的结果指导现场施工管理。

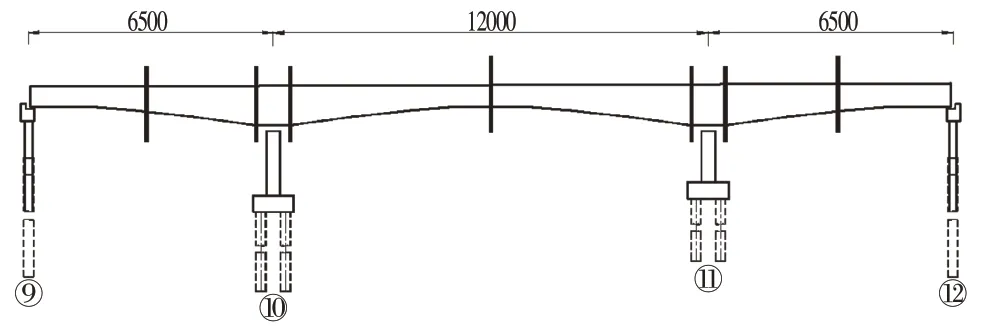

结合湖南攸水大桥(65+120+65)m大跨径梁桥的工程实例,建立有限元模型,进行施工过程控制理论计算分析,通过现场实施,偏差对比,得出此梁桥施工过程控制的主要成果,进行分析,并对此结构的成桥状态进行评价,为此类梁桥结构的施工过程控制提供一个参考。

2 理论计算分析

2.1 工程背景

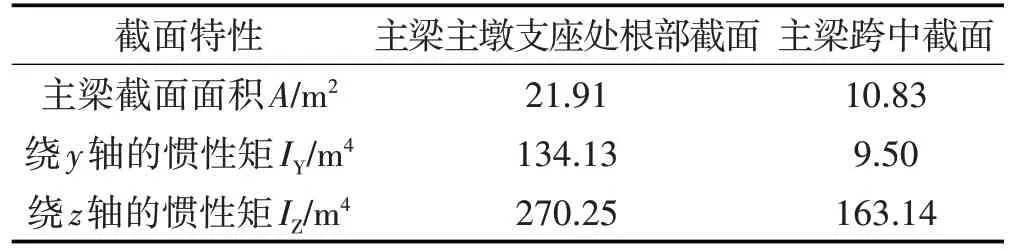

湖南省攸县攸水大桥全长976.62 m,主桥上部结构为跨径(65+120+65)m的预应力混凝土单箱单室连续梁,横桥向分左、右半幅桥,全长250 m,主桥箱梁起讫点桩号为K0+344.97 和K0+594.97。主梁平面在一条直线上,在K0+475.11 处,桥梁分别设0.5%和0.3%的双向纵坡,竖曲线半径R=8 000 m。左、右两幅桥的桥面均设置2%的单方向横坡。箱梁顶部宽16.00 m,箱梁的悬臂部分长4.00 m,悬臂部分远端厚0.18 m,近端厚0.70 m,截面底端宽8.00 m[1]。主跨箱梁悬臂根部高6.5 m,跨中高2.5 m,箱梁根部底板厚0.80 m,跨中底板厚0.28 m,箱梁的变截面按1.8 次抛物线线形变化。箱梁腹板按线性变化,根部厚度80 cm,跨中厚度45 cm。全桥箱梁顶板厚度28 cm。每个支座处设1道横隔板,全桥共设4道。主墩墩身采用实体墩,交界墩设计为薄壁墩身,箱梁检修人洞设置在边跨现浇段。本次研究分析取单幅为研究对象,该主桥的立面布置及箱梁剖面如图1所示,箱梁截面特性如表1所示。

2.2 有限元模型建立

采用梁桥计算软件模拟建立梁桥有限元模型,桥墩和主梁均使用梁单元建立,墩和主梁的连接利用弹性连接,由于桥位处于基岩场地,梁桥结构承台下面基岩内采用钻孔灌注桩,基岩刚度大,所以计算模型可以按照刚性基础考虑。成桥模型离散为83个单元,86 个节点,模型的边界条件为结构支座位置的竖向线位移约束和墩底固结。全桥共划分为80个施工阶段和一个运营阶段进行仿真分析计算[2],结构单元划分如图2所示。

图1 桥梁的总体布置及箱梁截面尺寸Fig.1 Overall Layout of Bridge and Cross-section Dimensions of Box Girder (cm)

表1 截面特性对比Tab.1 The Comparative Result of the Section Feature

图2 攸水大桥有限元计算模型Fig.2 The Finite Element Calculation Model of Youshui Bridge

2.3 结构计算参数取值及选用计算方法

结构箱梁部分用C55 混凝土,桥墩、承台基础用C30混凝土,桩基础用C25混凝土,桥面部分使用沥青混凝土铺装。主墩混凝土的加载龄期取5 d,主梁混凝土的加载龄期取4 d,每个梁段施工周期为6 d。材料各项力学性能如表2所示。

预应力钢绞线均采用国标《预应力混凝土用钢绞线:GB/T 5224-2003》中270级低松弛高强度钢绞线,其抗拉强度标准值为1 860 MPa,公称直径d为15.2 mm,弹性模量为1.95×105MPa,松驰率为0.035,松驰系数为0.3。普通钢筋必须符合国家标准的各项规定,其中钢筋直径d≥12 mm 的全部采用HRB335 钢筋,钢筋直径d<12 mm 的全部采用R235 钢筋。钢筋直径d≥20 mm的应采用机械接头连接。

表2 混凝土材料参数取值Tab.2 Concrete Material Parameters Value

永久荷载包括箱梁的自身重量、材料的收缩及徐变作用以及预加力等[3]。箱梁的自身重量按照现有的尺寸计算,箱梁及墩身钢筋混凝土容重按26.5 kN/m3取值,其余结构按26.0 kN/m3取值。桥面沥青混凝土铺装按24 kN/m3取值,横隔板、齿板分别以集中力的方式加到相应位置。重量计算以设计图纸中混凝土的体积为准。施工荷载包括挂篮及吊架。空挂篮50 t(包括模板及机具设备),前支点与后锚点距离5.0 m,空挂篮前支点反力900 kN,后锚点拉力400 kN。前支点距梁端0.5 m。活载计算时,采用公路-I级车道荷载,计人群荷载3.5 kN/m2;桥梁特征计算跨径取120 m。

攸水大桥的分析计算采用正装计算法。正算法理论计算模型与实际结构的不符,类似于弹塑性力学中的“小应变大位移”问题,可以用迭代法进行解决。而且通过试算可知,即使不考虑修正,由于连续梁桥的结构特点,其引起的误差也非常小,可以忽略不计。

3 施工过程控制系统实施

攸水大桥的施工过程控制系统是一个往复循环的过程,既是从施工到施工监测,从施工监测到参数识别,从参数识别再到施工修正,修正后再进行预告,进而反馈到施工过程中,这样做的根本目的就是使工程的实施按照设计的理想方案推进。但是现实中不论是设计计算分析,还是工程的实施都存在着或多或少的误差,所以,施工过程控制的中心工作就是对实施中误差的分析、识别和调整,对桥梁下一步的状态作出判断。

3.1 施工过程控制主要工作内容

施工监测、控制要结合结构设计要点及施工过程全面考虑,根据设计图、施工组织设计以及施工工序,攸水大桥的施工过程控制工作的主要内容:首先对桥梁施工段进行全面的分析、调整和优化,依据设计图和施工组织设计来确定施工的程序,并按顺序进行施工阶段的计算,施工阶段的计算分析结果再与设计图纸进行相互校核,这个分析结果是整个施工过程控制的最重要的依据;复核设计图纸拟定的预拱度计算结果。主梁每个阶段的浇筑、预应力张拉、挂篮的影响等直接关系到主梁的受力,主梁在施工过程中的线形直接影响其附加内力大小及成桥状态,所以在施工过程控制中主梁必须设置预拱度,并且是控制的重点。攸水大桥主梁采用后支点挂篮悬臂浇筑施工方法,在施工中挂篮立模标高确定后基本没有调整的余地,所以监控工作的第一件事情就是复核设计中的预拱度值,并且要在施工中对挂篮的预拱度和设置的方式作出准确的判断。主梁施工前对挂篮进行预压试验,根据设计图纸中的预拱度及挂篮预压试验得到的变位值,对立模标高进行复核和调整。主梁变截面处是重要监测内容之一,了解日常温度变化对结构应力应变、变位测试结果的影响。桥梁结构的稳定性也是施工中的一大难题,关系到桥梁结构的安全,所以这也是控制中的一大重点,攸水大桥是一座大跨度连续梁桥,在施工过程中,对墩身和主梁进行内力测试和计算分析,以保证大桥结构的稳定性。

3.2 施工过程控制的实施

在施工过程的每一个施工阶段,通过监测主梁在各个施工阶段的应力和变形,达到及时了解结构实际状态变化的目的。根据监测所得到的数据,首先确保结构的安全和稳定,其次保证结构的受力合理和线形平顺,为大桥安全、顺利地建成提供技术保障[4-7]。

影响结构线形及内力的技术参数有很多个,通过参数敏感性分析,了解每个参数对结构状态变化影响程度大小,确定主要参数。由于各方面环境的影响,根据设计值所选取的参数值与实际情况可能有所差异,有些参数需要在施工过程中通过现场试验或检查来获取,如:①混凝土容重;②混凝土强度;③混凝土弹性模量;④混凝土收缩徐变系数;⑤预应力误差的影响;⑥施工临时荷载;⑦混凝土浇注过程中超方情况;⑧气象资料:晴雨、气温、风向、风速;⑨实际工期与未来进度安排。

3.2.1 变形控制

当浇筑各墩0#块混凝土时,在0#块墩顶横隔板处的顶板位置用φ16的钢筋头布置3个测量基准点。钢筋头端头磨平并焊固于分布钢筋网上,使其露出混凝土表面2 cm。钢筋头周围用红色油漆做出明显标记。施工单位在施工过程中需特别注意对该基准点加以保护,防止施工机具运行时或托运材料时将基准点破坏[8,9]。基准点布置如图3所示。

图3 主梁变形及标高测点布置Fig.3 The Layout of Measurement Point about Main Beam Deformation and Elevation (cm)

主梁其它节段开始浇筑后,在主梁腹板外侧、顶板中心(桥梁轴线)的梁端位置布置挠度观测点。每一截面主梁梁顶设立3 个挠度观测点,距梁端10 cm,其中箱梁轴线上的挠度观测点亦作为轴线线形观测点,要求其埋设位置准确并在其钢筋头顶面刻上十字丝,如图3所示,预埋钢筋焊接在钢筋骨架中并用红漆标明编号。

3.2.2 内力控制

为了及时掌握该桥在施工过程中关键部位内力的变化规律,弄清理论值与实际值之间的关系,在每一跨主梁关键部位布置应力测点,通过施工阶段的实时测试获得结构真实的应力状态,对其进行误差分析并判断是否符合设计要求,如果实测值与理论值的差值超限则必须查找原因和调控,使之在允许的范围内变动[10]。

本桥梁采用振弦式混凝土埋入型应变计作为应力(应变)观测仪器。该类型应变计预埋在混凝土后,受环境其它因素影响小,不易被破坏,而且稳定性好。

大桥上部结构单幅箱梁共布置7 个测试截面,分别为梁部的悬臂根部截面、L/2 截面。每个截面布置4个应变测点。上下游两幅共有14个测试截面,56个测点。下部结构共布置8 个测点,4 个测试截面,分别为每个墩的墩底截面。全桥共64个测点。

测试截面具体位置如图4所示。

图4 应变测试截面示意图Fig.4 The Schematic Diagram of Strain Test Section

3.2.3 温度控制

温度也是导致主梁变形的重要参数之一。温度控制分为季节性的温度变化控制和日照性的温度变化控制。其中季节性的温度变化对主梁变形的作用比较单一,变化相对均匀,在施工阶段采集温度参数,反馈到计算模型中,分析主梁的变形情况。而日照性的温差最为复杂,日照性的温度变化对主梁变形的作用通常需要实际测量,探究出主梁在日照性温度变化的情况。对攸水大桥来说,日照温度的变化会使主梁顶、底板之间产生温差,进而引发主梁变形。因而该桥应进行环境温度以及测试断面温度场的测试。

温度测试选用JMT-36A 型记忆智能温度传感器,采用振弦式频率测试温度变化。在主梁混凝土的内表面预埋温度传感器,以测量其温度场分布。考虑到各个“T”的温度大致相同,故选一个“T”的一个悬臂作为温度测试对象,共设2 个观测截面,每个截面含6个温度测试点,将温度传感器固定在钢筋上,埋设于混凝土体内,测试导线引到混凝土表面[11]。在主梁施工期间选择有代表性的天气进行24 h 连续观测,例如:每个季节选择一个晴天、多云天和阴雨天。特别是在主梁施工的养护期间实测梁板中的水化热变化规律,对施工方法如何养护起了依据作用。

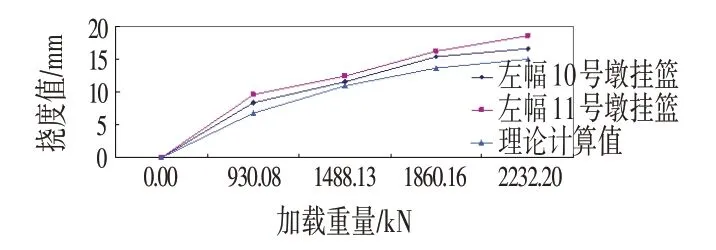

3.2.4 非弹性变形控制

挂篮安装好后通过试压消除结构的非弹性变形并检验挂篮的受力性能,以便有效控制桥梁线形。攸水大桥主梁施工采用的是常规的三角形桁架挂篮,挂篮由主桁、底篮系统、悬吊系统、后锚、模板系统及行走系统等部分组成。挂篮预压试验采用沙袋堆载的方式进行加载。其计算结果与实测结果如图5所示。

图5 挂篮荷载试验实测值与理论计算值比较Fig.5 The Comparison between the Measured Value of the Basket Load Test and the Theoretical Calculated Value

由上述试验值得出挂篮的荷载—挠度曲线,由每个梁段的重量换算出前吊点的力,根据加载曲线得出前吊点的变形,在预拱度中予以考虑,从而为控制主梁挠度提供可靠的依据。

4 施工过程控制成果

根据攸水大桥主梁的后支点挂篮悬臂浇筑施工方案,对主梁悬臂浇筑过程实施动态监控,并且每一节段混凝土浇筑完毕,根据实测主梁梁底标高重新计算并确定下一节段主梁梁底标高。挂篮前移就位后经有关方复测后方可定位,直至主梁合龙。在全桥的施工过程中挂篮前移后主梁立模标高的定位和预应力钢束的张拉至关重要,因此在施工过程中除保证主梁轴线和高程的精确定位外,还必须加强对预应力钢束张拉过程中主梁内力的测试。

4.1 主梁施工状态监测成果

攸水大桥顺利完成主梁施工后,对主梁的标高、轴线等进行了测量,并在测量中综合考虑了测量温度与合拢温度的影响;同时还对关键截面的应力进行了检测。测量结果表明攸水大桥主梁合拢线形及轴线线形的精度都满足设计要求,关键截面的应力监测结果表明攸水大桥主梁受力合理。

4.1.1 主梁线形监测成果

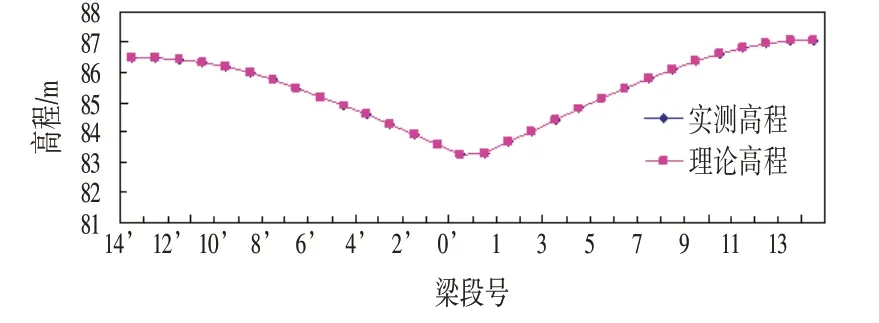

主梁现场浇筑施工期间,及时进行了精确定位测量。施工监控过程中严格控制高程和轴线。主梁浇筑过程中各节段施工过程监控数据安装高程实测值、理论值比较如图6 所示。由图6 得知:在各梁段安装过程中,高程最大偏差为28 mm。安装误差均在监控控制范围内,符合控制精度和设计要求。

图6 安装高程比较Fig.6 The Installation Elevation Comparison

4.1.2 主梁内力监测成果

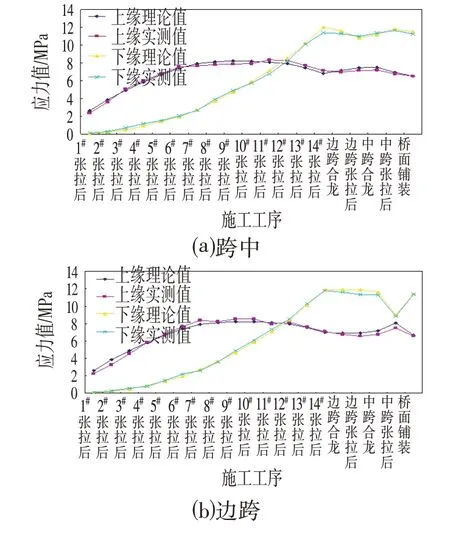

主梁在悬臂浇筑过程中,主梁关键截面预埋的振弦式应变计的应力监测记录主梁上、下缘应力实测值、理论值比较如图7 所示,可以看出实测值与理论值较为接近,变化规律与理论值相吻合,说明主梁应力满足设计和规范要求,且满足桥梁监控的控制精度要求。

图7 侧截面(悬臂根部)主梁应力比较Fig.7 Stress Comparison of Main Beam in Side Section(Cantilever Root)

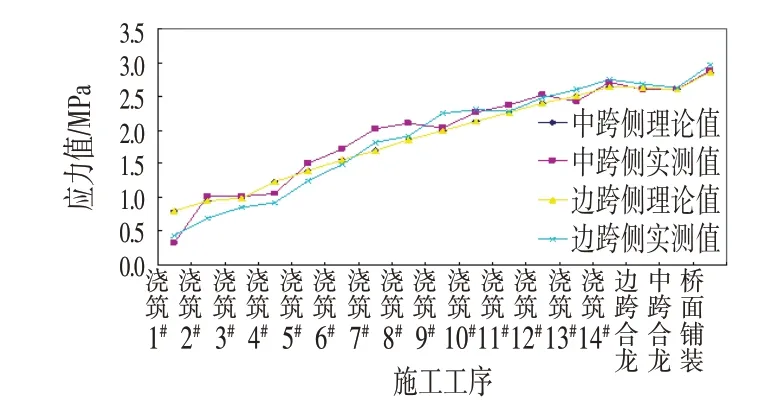

4.1.3 墩底内力监测结果

主梁在施工过程中,墩底应力的监测记录的实测值、理论值比较如图8所示,可以看出实测值接近于理论值,误差在10%以内,在最大悬臂状态,边、中跨合龙等重要工序中墩底受力均满足监控控制要求。

图8 墩底应力比较Fig.8 The Comparison of Pier Bottom Stress

4.2 成桥状态控制结果

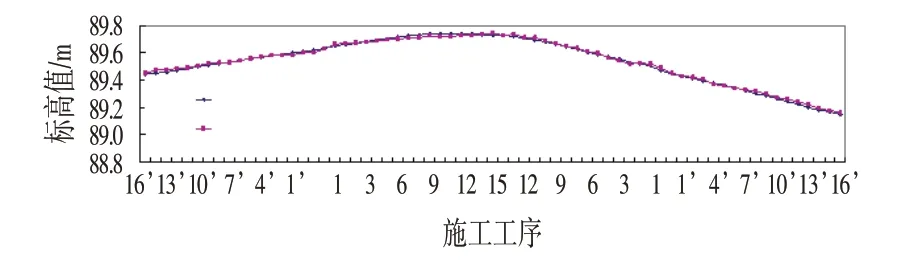

由主梁桥面线形监测结果数据中可以得出:在成桥状态下,左幅桥主梁线形标高与理论标高最大偏差△Z=21 mm,右幅桥主梁线形标高与理论标高最大偏差△Z=20 mm,除个别值超出20 mm 以外,其余均在20 mm 以内,与设计理论值基本吻合。从图9 的线形变化趋势来看也与设计线形吻合,所以桥面线形满足监控精度和设计要求。

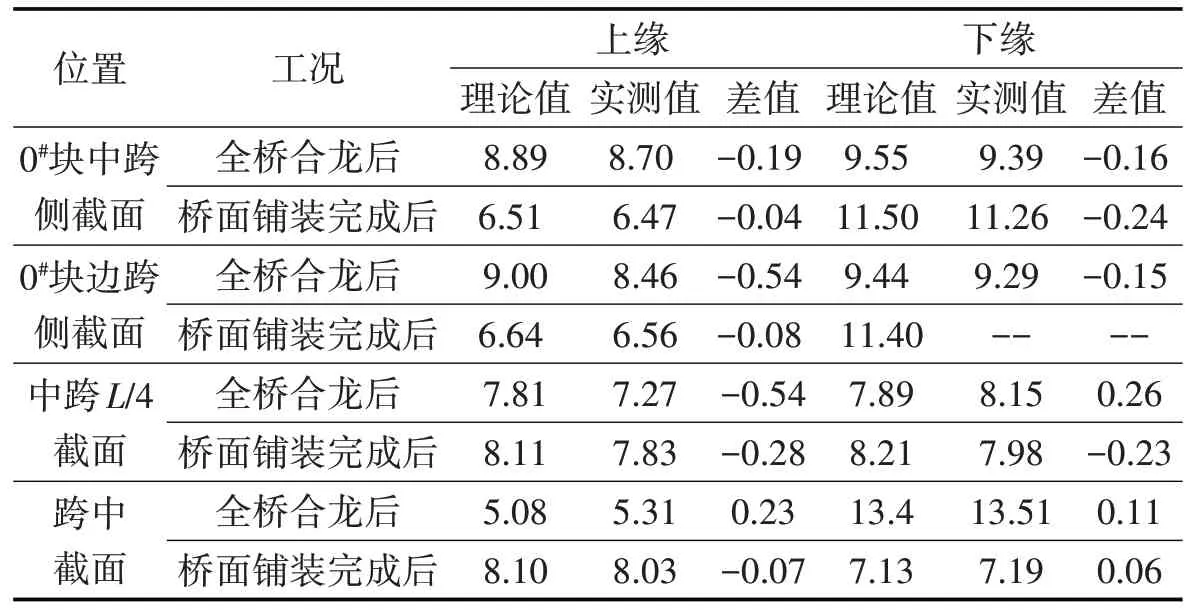

大桥在成桥状态下主梁关键截面的内力如表3所示,可以看出实测值接近于理论值,误差在10%以内,说明主梁应力满足设计和规范要求,受力符合要求。

图9 主梁线线形比较Fig.9 The Girder Line Comparison

5 施工过程控制系统评价

攸水大桥施工过程中严格执行各方面的相关规定,合理安排工序作业时间,积极进行施工过程控制工作。从该桥的实测数据来看:

⑴ 主梁方面:主梁悬臂施工过程中节段标高误差介于±10 mm 之间,表明主梁整体线形基本平顺。主梁在施工过程中,各主梁关键截面上下缘实测应变与理论值吻合良好,偏差在10%以内,0 号梁段(悬臂根部)上缘应力最大值出现在悬臂施工的过程中,下缘应力最大值出现在成桥以后,均小于材料强度的设计值。实测情况与理论值相符,表明主梁的受力合理,符合设计要求,主梁结构安全可靠。

⑵ 主墩方面:在整个施工过程中,主墩的变形及内力均接近于理论计算值,且小于材料强度的设计值,符合设计要求,结构受力合理、安全可靠。

表3 成桥状态主梁内力监测结果Tab.3 Internal Force Monitoring Results of the Main Girder in the Condition of the Completed Mridge (MPa)

6 结语

综上所述,攸水大桥在施工过程中以及成桥状态下,主梁线形平顺,大桥各截面受力合理,结构安全可靠,符合设计要求。施工过程控制所应用的理论和方法正确,实际效果较好,施工过程控制工作获得了成功。建议在今后的使用过程中严禁超载,并加强对大桥关键部位的长期观测,确保安全。