LF精炼智能控制技术分析和展望

2020-03-10李长新孟庆余张学民

李长新,杨 恒,孟庆余,田 坤,张学民

(1山东钢铁集团有限公司研究院,山东 济南250100;2罗克韦尔自动化(中国)有限公司,山东 济南250100;3山东钢铁集团日照有限公司信息计量部,山东 日照276800)

1 前 言

自1971年日本大同特钢公司成功开发LF精炼炉以来,因其电弧加热效率高、温度控制精准、投资少、成本低、钢种适应面广、脱硫及去除夹杂能力强等特点,使其在冶金行业得到普遍推广和应用。尤其在转炉冶炼效率不断提高、连铸比大幅提升的情况下,精炼不仅局限于钢水的二次精炼,也为转炉(电炉)-连铸工序的高效衔接提供保障。而LF精炼实现智能控制不仅使其与转炉、连铸等前后道工序协同融合,更为高品质钢种的冶炼提供均质、标准的工艺模式。

2 LF精炼炉智能控制概述

LF钢包精炼炉的控制系统主要经历模拟控制、常规数字控制和智能控制几个阶段。随着近年来智能控制技术和计算机技术的长足进步,大规模采用智能控制技术是LF发展的重要方向,而目前LF精炼工艺过程控制主要体现在温度预报、成分预测、底吹控制、电极自动控制等单系统应用,此类模型主要基于机理分析和模式识别的建模方法进行建模运行[1]。多模型集成也是基于时序演变而简单组合,没有真正形成全要素协同融合。

2.1 温度预报模型

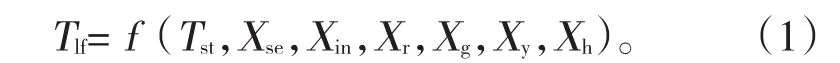

该模型以钢水、包壁为研究体系,根据能量平衡的规律找出影响钢水温度变化的重要因素。其中电弧加热是钢水升温的重要因素,包壁的传热有侧壁传热和包底传热两种,分别采用圆柱坐标和直角坐标下的一位非稳态导热微分方程加以分析。此外影响钢水温度的因素还有吹Ar的热损失、渣面的热损失、合金溶解热、合金氧化放热、渣料熔化升温热、合金熔化升温热。结合以上影响温度的因素加以分析,建立了钢水温度预报模型。可推出LF中的温度模型:

式中:Tlf为模型中LF温度,℃;Tst为原始钢水温度,℃;Xse为电能加热状态;Xin为包衬吸热状态;Xr为熔池表面热损;Xg为氩气产生的热损状态;Xy为烟尘、烟气带走的热量状态;Xh为合金及渣料熔池内反应。

上式中除Tlf为实际获得数据外,其他数据均通过工艺经验分析所得。因此,该预报模型在LF精炼温度控制和预报过程中存在很大的不确定性。根据某钢厂应用情况其预报准确率不到80%,对具体生产工艺实质性指导意义不强。

2.2 LF精炼成分预测模型

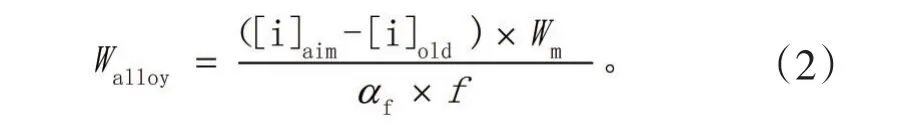

LF精炼过程中,需要向钢水中投入一些合金以调整其成分,保证出钢成分达到产品规定的目标要求。成分预报模型就是根据当前的钢水成分与实际投入的合金量,预报添加合金后钢水成分的变化。确定其计算公式如下:

式中:Walloy为含有某种元素i的合金加入量,kg;[i]aim、[i]old分别为元素 i的目标成分和初始成分,%;αf为合金中i元素的含量,%;f为i元素的平均收得率。

上式计算为合金收得率的值,该值主要与钢水溶解氧含量、顶渣氧化性、合金粒度及合金元素与氧亲和力等因素有关,而此类影响因素无法直接量化应用,故利用归集修正的方式建立合金成分预测模型。模型中主要采取自学习的方式获得其数值,即在实际生产数据库中选取与当前炉次钢种相同、时间间隔最短及生产条件相近的若干炉次钢水的合金元素收得率平均值作为本炉次合金元素收得率的预报值。精炼后,将本炉钢水信息存入数据库中,作为以后的待选参考信息,完成模型的自学习。

该模型随着模型训练的累计其预测结果亦将不断提高,但该模型始终为静态模型,存在两方面的不足:一是结果的优化始终处于单项非闭环过程;二是成分预测仅停留在预测而无法对其合金化过程进行先行干预,没有与LF精炼工艺控制形成系统关联。

2.3 底吹氩控制模型[3]

氩气作为一种惰性气体,不与钢液中的其它成分发生化学反应。而且,在生产炼钢所需要的氧气时会产生一定量的氩气,使获取氩气的成本较低。因此在底吹技术中大多选氩气作为理想的气体进行搅拌。在炼钢时,将按设定流量的氩气通过安装在钢包底部的透气砖吹入钢包,进入钢包后形成了大量的氩气小气泡。这些小气泡对于钢液中的N、H、O等气体来说,就相当于一个个小的真空室,在真空室内N、H、O等的分压力约为零,这样压力较大的N、H、O等气体向压力较小的真空室内扩散。由于气体不断受热上浮,真空室内的有害气体的分压力会逐渐增加,但氩气小气泡在受热上浮时会膨胀,这样有害气体的分压力仍较小,因此真空室外的有害气体可以继续向真空室扩散。最后有害气体随着氩气泡上浮溢出钢液液面,达到了去除钢液有害气体的目的。由于气泡上浮的抽引作用,钢包内形成环流,加速传质传热,提供了夹杂颗粒碰撞的机会,有利于夹杂物的排除。精炼炉底吹氩要根据所需要的钢种、钢液状态和精炼目的,选择恰当的气体参数,如选择合适的氩气压力、流量值和吹氩时间,不同的精炼阶段要吹入不同流量值的氩气。

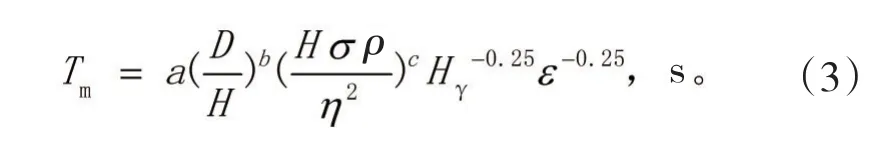

钢液的混匀时间与搅拌能的定量关系如下:

式中:D为熔池深度,m;H为熔池度;γ为动力粘度,N·s/m2;σ为表面张力,mN/m;ρ为钢液密度,kg/m3;η为粘度,1mPa·s;a=0.018 9,b=1.616,c=0.3,ε为气体搅拌能。

式中:Q为气体流量,m3/h;Ts为钢水温度,℃;Ws为钢水重量,t;h0为气体吹入速度,m/s。

据上述计算模型中熔池均匀混匀时间与熔池尺寸、熔体物性、吹气量、吹入深度等多种因素有关。该模型基于机理分析建模,模型建立过程计算量大、过于复杂,不具有广泛应用性,无法将合金均匀化、温度控制进行关联控制。

2.4 电极自动控制模型

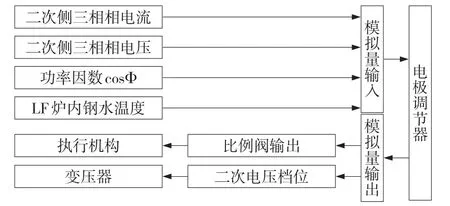

基于能量守恒原理的模型建立方法,计算出炉内加热获得的热量和炉内损失用掉的热量,在热量与电流之间建立起一个对应的函数关系,可以直观的利用炉内温度的变化情况有针对性地调节电极,实现提高生产效率、降低能源消耗等目标。电极自动调控系统模型控制说明如图1所示。

图1 电极自动调控系统

在执行该模型过程中因对钢水温度实时获取困难,电极埋弧情况、系统谐变以及热量损失的不确定性均使得电极自动调节控制难以按实际需求执行,给精炼温度精准控制带来极大影响。

3 LF精炼智能控制现状

3.1 国外研究应用情况

20世纪70年代末至80年代中期,随着计算机技术的发展,可编程控制器(PLC)被应用于工业生产过程中,精炼过程的自动化水平得到了进一步提高。80年代中期至今,随着电弧炉底吹技术的发展,二次精炼自动化系统已有巨大进步。其中,具有代表性的研发系统和技术是Radex公司(奥地利)的DPP系统和川崎耐材有限公司(日本)的EF.KGC系统。进入21世纪,韩国浦项对AOD精炼炉进行智能控制,该控制结合不同时间段的功能要求,在拟定程序提示下由人工进行相应的工艺操作;瑞典钢厂采用达涅利技术开发出一套新的二级控制系统,实现整个精炼过程的连续控制和过程最优化,该系统从动态分析钢样化学成分来实现精炼控制,无法体现全体系集成;日本JFE提出了一种新的基于准时制钢材质量设计系统,研究主要集中在如何利用局部加权回归方法来确定目标质量的最佳制造条件,这是一种纯时间建模。

3.2 国内研究应用情况

近些年,国内在智能精炼方面做了一些积极的研究,主要是依托高校和科研院所进行基础研究,跟生产厂进行合作共同开发。但国内还没一家企业能完全实现智能化精炼,有少数厂家进行了个别模型的开发应用,但都不系统、未集成,终点预报准确性不高。

1997—2003年,宝钢与东北大学合作开发LF终点成分及温度预报模型、LF脱氧合金化模型项目,开发的LF炉过程控制模型于2005年6月在宝钢300 t LF炉上投入应用,但没有开发底吹氩模型,且各子模型离散化不集成;2012年东北大学以135 t LF精炼炉为研究对象,研究了LF精炼渣硫容量计算模型,重点研究和开发了LF精炼过程钢水脱硫在线预报模型,进行了现场调试、验证;2017年梅钢在精炼工序开展合金模型的研究和应用,对降低合金总成本、提高钢水成分控制精度发挥了重要的作用,也是单一模型控制,终点预报成功率80%左右。

3.3 存在问题

在整个炼钢工艺系统,转炉及连铸工序控制高度自动化,甚至已实现“一键炼钢”或“一键浇注”,为工序降低成本、质量稳定控制等提供了有效支撑。LF精炼智能控制无法有效协同集成的原因有:

1)LF精炼作为中间工序,因其是一个多变量、非线性、强耦合、时变、工作环境恶劣及随机干扰性强的更为开放的系统,模型控制难度增加[3];2)LF精炼渣系丰富多元、各钢企生产组织多变、过程直接检测手段有限等使得LF精炼控制模型很难达到统一;3)国内LF炉大多是引进设备,外方考虑到技术保密性,很多算法和程序都是“黑箱加密”的,这样就造成了投资较高,系统不开放,设备发生故障时不好维护,也无法根据实际实现二次优化开发,使得现LF精炼控制单系统或单项技术应用相对较多,多元系统优化集成后的智能化精炼控制很少见。

4 展望分析

前述LF精炼控制模型,以机理建模或通过对采集的常规工业数据进行模式识别处理。而精炼单元衔接上下工序受外部条件影响大,如进站条件、钢包运行状态、生产节奏、设备状态等。LF精炼钢种系列化多样化导致终点输出分布离散化,再考虑到检测手段有限、电极控制反馈迟滞等因素,使LF精炼模型控制偏差较大,模型协同控制叠加误差更大,以致各工艺参数控制模型也无法高效协同,进而不能达成系统化智能解决方案。

4.1 新技术的成熟应用[4]

新技术包括炉气连续测温、泡沫渣检测与控制技术以及电极自动调节技术等,为模型控制过程实时修正并为模型的二次开发完善提供了有效的实时检测及控制基础。同时,随着LF精炼各模型逐步向协同集成方向发展,也为进一步有效精准控制LF工序提供了实践基础。

4.1.1 非接触式测温技术

钢液温度的实时准确监测能够对精炼造渣、优化供电等相关工艺的优化操作起指导性作用。鉴于精炼过程高温恶劣的冶炼环境,一直以来难以实现对钢液温度的连续性监测。随着科学技术的发展,国内外研究人员开发了一系列炉内温度检测技术。通过安装在炉盖的非接触测温装置,利用多元测温气体喷吹获取钢液温度特征信号建立的钢液温度信号处理模型,可实现熔池温度实时监测。

4.1.2 电极自动调节技术

供电操作是精炼过程的主要环节之一,同时,优化供电的关键在于电极的自动调节。为改善电极调节的响应速度和控制精度,确保精炼炉三相电流的平衡及电极连续稳定的调节,需要不断改进精炼炉电极调节系统,从而实现节能降耗、提高产量和质量的目标。

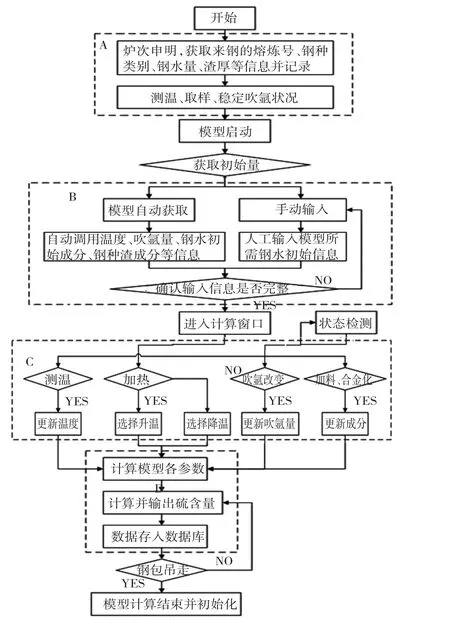

4.1.3 各模型控制的协同集成

将加料模型、通电模型、底吹氩模型、成分控制模型各子模型关联性分析,建立以温度、成分、炉渣特性三者统一的控制模型,实现精炼操作全程智能控制,如图2所示。

图2 LF模型集成控制示意图

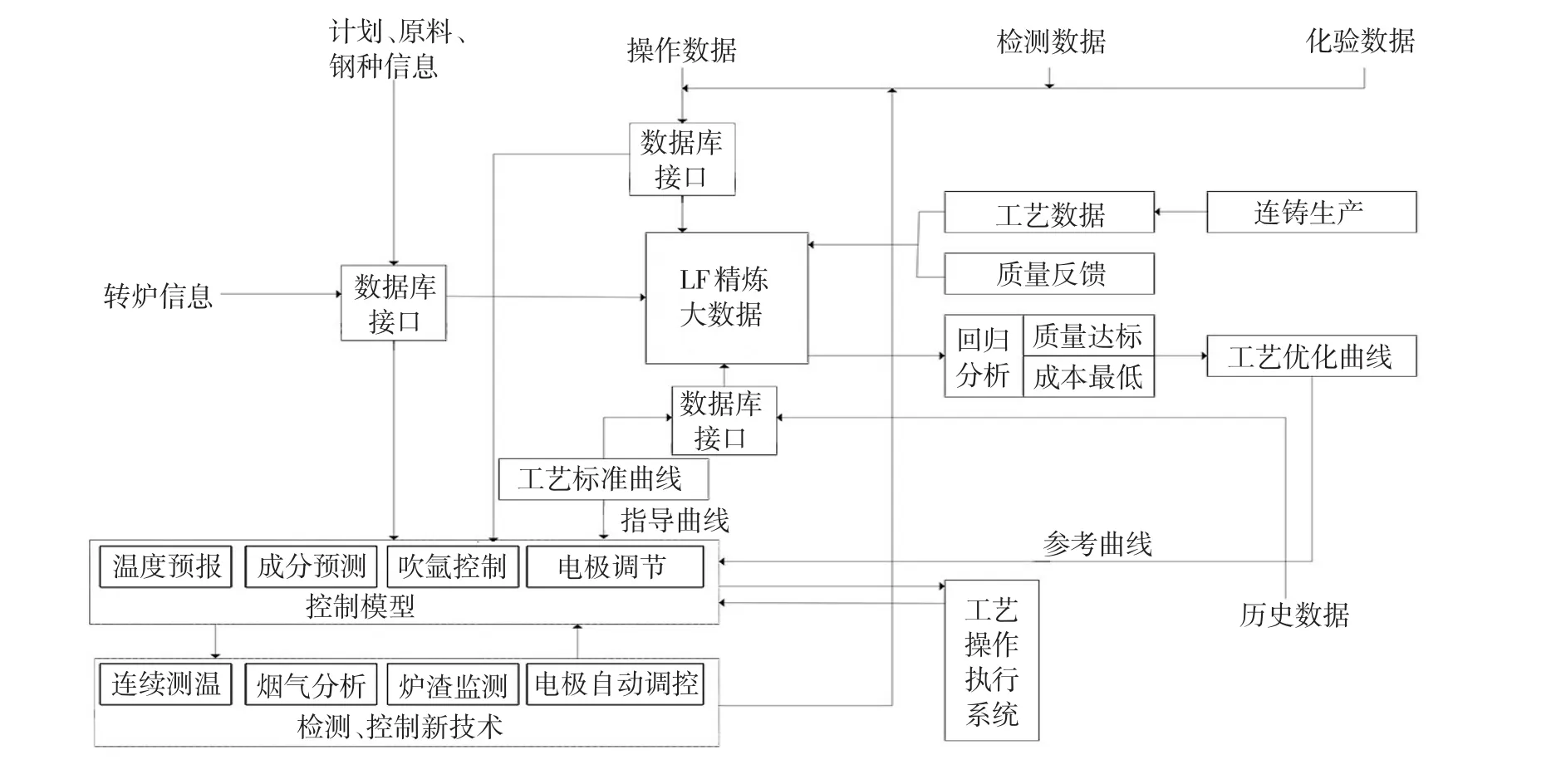

4.2 大数据技术

上述新技术和各模型的实践应用,为单独系统或工艺模型控制提供了有效基础支持和实践探索,但LF精炼过程中因其环境恶劣、影响因素多变等使得新技术检测及模型控制精度又出现一定误差,给控制模型修正和实时指导带来一定困扰;基于LF精炼系统如前文所述多变量、非线性、强耦合、时变、工作环境恶劣及随机干扰性强的更为开放的系统,各类控制模型没有实现真正意义上的协同融合。

如图3所示,利用大数据技术可实现以下目标:1)对历史数据进行归类分析,为现行工艺曲线执行及控制模型提供参考;2)利用大数据修订优化检测或控制系统因环境、时滞等造成数据失真;3)通过修正过程控制数据为各类控制模型自学习提供可靠的比较数据;4)大数据技术实现LF精炼控制过程成本、质量的回归分析,并生成工艺优化曲线,为各类模型控制提供参考,实现单项系统或离散控制的协同融合;5)大数据技术在不断优化过程中以质量达标、成本最低为基准获得不同类别钢种工艺控制曲线,并伴随着大数据的不断累计和处理,工艺控制曲线始终处于不断优化完善中,力求达到工序衔接和控制最优状态。

图3 LF精炼智能架构示意图

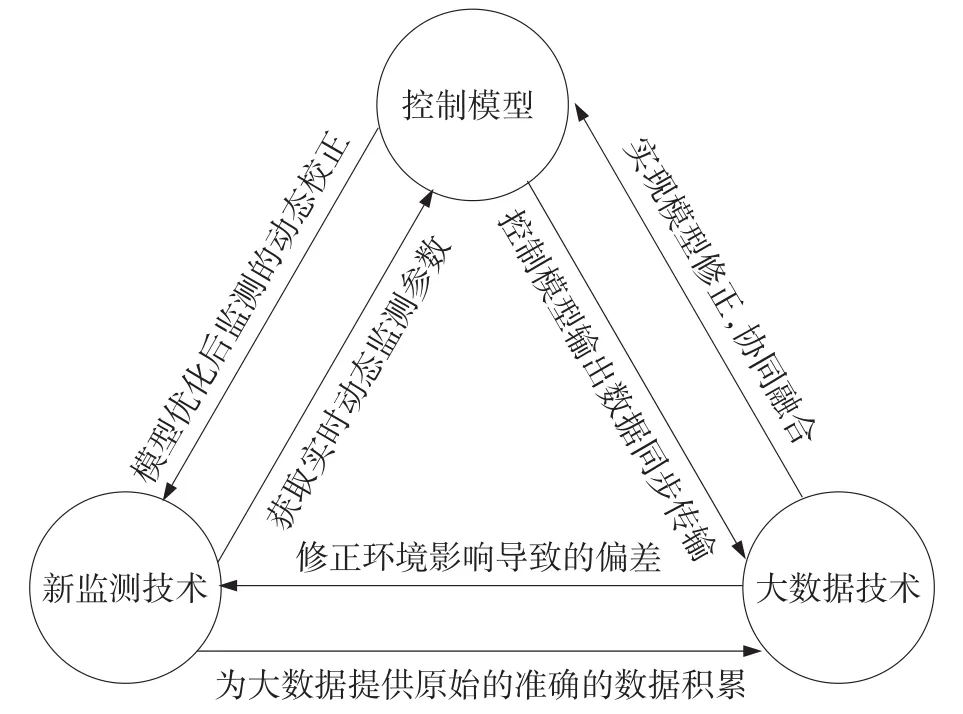

通过大数据技术实现LF精炼基础检测、模型控制、过程优化等高效协同,如图4所示,进而克服LF精炼在智能控制领域自身存在的先天不足。

图4 LF精炼智能控制促进设想

5 结语

伴随着传统行业的转型升级,LF精炼必将实现针对不同钢种特点,制定最佳的标准化工艺路线,进行过程智能化控制;向多功能方向发展,增加精炼功能的智能控制技术,提高精炼冶金效果;环境友好型精炼技术,确保过程精准控制,减少环境污染和废气排放。LF精炼炉内实时检测技术的不断成熟和应用、基于各类模型的集成实践应用以及大数据技术的成功运用,为实现前述目标,各类模型不断优化集成,实现真正意义上的智能精炼,奠定了良好的基础。