高炉出铁场、矿槽除尘系统的优化改造

2020-03-10张华

张 华

(山钢股份莱芜分公司炼铁厂,山东 莱芜271104)

1 前言

山钢股份莱芜分公司炼铁厂拥有6座1 080 m3高炉、3台105 m2烧结机、1台265 m2烧结机、1座8 m2竖炉、1座60万t链篦机-回转窑,具备年产生铁540万t、烧结矿600万t、球团矿100万t的生产能力。高炉系统产生的粉尘污染源分散、污染范围广,高炉出铁厂铁水流经区域分为主沟、主流铁沟、流铁沟3部分,粉尘产生区域为主沟后端撇渣器出口部位、整个主流铁沟、整个流铁沟。高炉出铁场铁水沟无封闭措施,炉温比较低时出现粉尘大量外溢现象。

2 高炉出铁场、矿槽产生粉尘问题分析

高炉系统产生的粉尘特点:1)污染源分散、污染范围广。高炉出铁场粉尘来自铁口、渣口、铁沟、渣沟、撇渣器等部位。这些尘源全部为敞开式,且都处于操作人员呼吸带以下。当高炉出铁时,场内几乎一半空间不同程度地笼罩在粉尘及其有害气体中,并伴有高温和辐射,空气污染严重。据统计,每冶炼1 t铁水,出铁场可产生粉尘2.5 kg,CO为2 kg。出铁场出铁时,操作区含尘量9~81 mg/m3,CO为60~213 mg/m3,SO2为98~185 mg/m3,辐射强度高,岗位环境温度达到40~60℃。因此,出铁场粉尘若不治理,会严重污染环境,造成劳动卫生条件恶劣,威胁人体健康,且设备维护困难。2)颗粒细,危害重。粉尘粒度<10 μm的占50%~60%,特别是二次粉尘,<1 μm的占65%左右,这些尘粒在空气中处于扩散状态,停留时间长,有些金属微粒能溶解于人的呼吸分泌液中,操作人员深受其害。

3 改造措施

3.1 除尘器本体改造

改造后的除尘器是长袋低压脉冲除尘器,处理风量524 900 m3/h,过滤面积11 700 m2,过滤风速0.748 m/min,滤袋规格Φ160 mm×8 000 mm,滤袋条数2 912条,出口排放浓度≤10 mg/Nm3,脉冲阀数量208个,除尘器阻力≤1 500 Pa。

3.2 高炉出铁场设计雾化除尘

在铁口操作过程中如果操作不合理,会出现潮湿的炮泥遇到过热的铁水导致潮铁口出铁现象,这将产生比较严重的粉尘异常排放。在铁口上方设计雾化除尘设施,通过喷雾除尘,在铁口上方形成一层汽幕,将溢出的粉尘压盖住,控制烟粉尘外溢现象。

在铁水沟、罐位等处安装雾化除尘设施,将铁水沟、罐位处溢出的粉尘压盖住,杜绝因炉温过低造成的烟粉尘外溢。

3.3 高炉矿槽除尘系统改造

3.3.1 矿槽除尘器本体改造

除尘器的位置设立在高炉附近的平地上,有入风管道分别与各高炉的吸尘罩连接,管道上各安装1个碟阀,如图1所示。

图1 管网优化工艺

3.3.2 矿槽除尘器风量调节阀改造

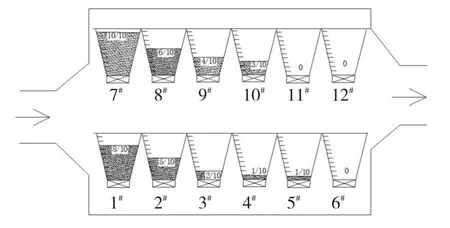

大型除尘器采用两列及以上的布置方式,为了风量在各室的均匀分布,管道布置方面会采取一些措施,由于计算量与实际量的差别、施工图与变更等的影响,正常生产时各室间往往会出现风量、灰尘产生量的差别,有时达到10倍以上,造成各室布袋负荷差别较大,但反吹参数却是一样,实际上出现了压缩气体的浪费,各灰仓灰量分布如图2所示。另外含尘气流在一部分布袋箱畅通、一部分受阻,也导致电耗增加,因此需要调整风量实现均衡。主要采取导流措施,其次对各室风门进行调节,注意少量多次、循序渐进,每次调节都要观察压差、灰量、电流变化。除尘器进风主管道短的西侧系列四室只有东系列产灰量的1/3,进行内部检查也未发现灰尘在主管道、箱体进风通道内的沉积,经分析及“U”形管压差检测,确定主要原因是三通、变径的局部阻力损失过大。在三通处安装3块导流板,降低了该系统的阻力损失,实现了风量均匀,电流也稍有降低。

图2 灰仓灰量分布

3.3.3 矿槽除尘器加湿系统改造

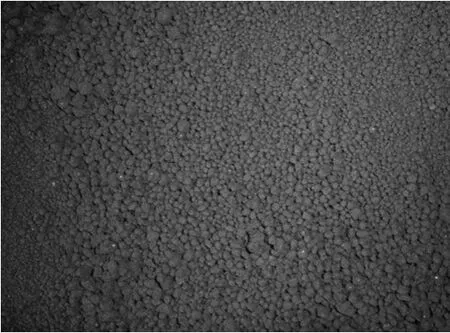

主要从喷嘴形状、喷头数量、布置方式、水压、水质等方面入手,在不同除尘器的加湿机上采用不同的改造办法,进行对比完善。喷头采用多排布置、一排调节,有形成膜状、雾状、滴状水流的不同喷嘴,喷嘴要方便拆安、随时清堵,小孔径喷嘴前要安装过滤器。除尘器一般没有高位灰仓,直接装车或落地,在整个卸灰过程中要注意调节好插板阀开度、控制好卸灰阀启停,维持灰量基本稳定。根据效果,总结出对称卸灰法、交叉卸灰法、前后定量衔接法等卸灰控制办法。卸灰加湿以形成松散状颗粒为标准,不能因水量不足或湿润不足而扬尘,也不能水量过大或灰、水分离而形成泥浆流。加湿过程及效果见图3、图4。

图3 加湿粉尘过程

3.4 高炉矿槽除尘罐车无尘卸灰技术改造

利用5#、6#炉矿槽除尘现场特有的高位灰仓进行改造,在高位灰仓中下部(避开灰仓上部的振打器、料位计等)开Φ480 mm的孔,孔周边焊接δ=10 mm护板,采用δ=6 mm钢板制作吸灰变径管(Φ480 mm变为Φ325 mm);通过理论计算,吸灰管与高位灰仓夹角为75°时最利于除尘灰的抽吸捕集,因此现场按照75°的夹角连接。同时增加安装插板阀、电动卸灰阀组,利于系统卸灰量调节控制。制作Φ 325 mm变Φ159 mm的变径管,实现与罐车吸料软管的连接。制作杂物检查清理箱,长、宽、高各800 mm,箱子一侧开孔,方便杂物的检查清理,此检查清理箱可防止后续罐车吸料管卡堵。连接L=5 000 mm的吸料软管,吸料软管采用耐磨橡胶管,配套快速接头。用14#槽钢制作安装支撑架,对吸料硬、软管进行支撑固定,如图5所示。

图4 粉尘加湿后效果

图5 矿槽除尘卸灰流程

3.5 新二区高炉槽下除尘系统管网改造

5#高炉7#、8#焦炭筛主要运送干熄焦,粉尘量大,除尘系统除尘效果不明显,通过在焦炭筛上增加防尘布,抑尘部分粉尘,效果明显。6#高炉偏仓悬臂筛后部无挡板,灰尘溢出现象明显,通过用钢板封堵的方式有效地抑制了粉尘的外溢现象。

4 改造效果

高炉出铁场、矿槽除尘系统优化改造后,高炉系统2017年比2016年多收集粉尘1 045 t。大气降尘量2017年比2016年减少17%。高炉出铁场与矿槽上料系统的环境大为改善。岗位粉尘明显降低,除尘器出口粉尘排放浓度低于20 mg/m3,已经达到山东省区域性大气污染物综合排放标准(DB 37/2376—2013)第3时段标准。