ER70S-G含钛焊接用钢盘条双相区轧制问题分析

2020-03-10侯建伟亓奉友张吉伟

侯建伟,唐 庆,董 强,亓奉友,张吉伟

(青岛特殊钢铁有限公司,山东 青岛266409)

1 前言

ER70S-G含Ti焊接用钢盘条是采用美国标准生产的CO2气体保护焊丝钢,与普通气保焊丝钢相比,ER70S-G添加了0.12%~0.26%Ti元素微合金化,可采用大电流焊接,焊接飞溅小、效率高,广泛适用于汽车、船舶、桥梁等钢结构。目前,ER70S-G焊丝钢主要采用高速线材轧机生产,Φ5.5 mm盘条在免退火情况下,经酸洗或机械剥壳、拉拔、镀铜等工艺加工成Φ0.8~1.2 mm焊丝,其对盘条原料的强度和塑性有严格的要求。为保证Φ1.20 mm规格ER70S-G成品焊丝的抗拉强度在1 200~1 300 MPa,需控制盘条的抗拉强度在540~600 MPa。但国内大部分厂家为保证ER70S-G盘条的拉拔性能,生产的ER70S-G盘条碳含量均控制在0.08%以下,盘条的金相组织基本全部为F或F+少量P组织,抗拉强度均值在505 MPa,盘条的拉拔性能较好,但盘条的抗拉强度较低。拉拔后制成的成品焊丝抗拉强度较低,后续焊接过程中,焊丝易抖动,造成焊丝熔化不良、飞溅大、焊缝外观差等问题。为提高热轧态盘条的抗拉强度,计划通过双相区轧制细化晶粒,提高最终盘条的抗拉强度。

2 试验材料与方法

2.1 化学成分

采用100 t转炉进行焊丝钢冶炼,生产出截面尺寸180 mm×240 mm的矩型坯,再将铸坯轧制生产出Φ5.5 mm规格的盘条,盘条的化学成分见表1。

表1 试验材料化学成分 %

2.2 CCT曲线

采用JMatPro软件测定试验钢的CCT曲线,并根据测定曲线情况进行试验轧制。根据CCT曲线测定结果,测定的Ar3温度967℃,Ar1温度684℃,ER70S-G盘条在斯太尔摩风冷线缓冷可以全部转变为F或F+少量P组织,F相变温度最快点在750~800℃。根据模拟温度情况,制定盘条轧制过程温度工艺参数。

2.3 轧制温度工艺参数

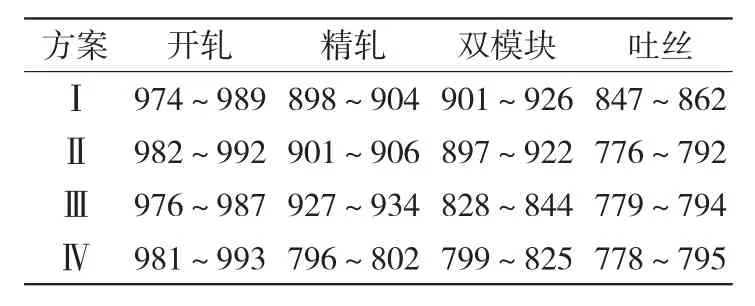

铸坯经过加热保温、高压水除鳞、粗中轧、预精轧、精轧、双模块、吐丝及斯太尔摩延迟型缓冷制成Φ5.5 mm规格盘条。盘条的轧制工艺如表2所示,轧制过程中采用不同的精轧、双模块和吐丝温度。

表2 轧制过程温度 ℃

2.4 试验过程取样要求

从盘条在斯太尔摩风冷线运行的状态来看(见图1),在保温罩内,盘条的边部和中部位置堆积厚度不同,导致边部和中部的冷却速度不同,进而使盘条在吐丝后,边部散热整体较中部慢,使盘条边部和中部的组织状况不同。因此,试验检测样品在两处分别进行力学和金相检验取样[1]。盘条经过矫直后,在WAW-1000C型拉伸试验机上进行抗拉强度和断面收缩率的检测。盘条进行横向和纵向断面切割、镶嵌、磨抛,经4%硝酸酒精溶液侵蚀,在ZEISS ImagerA1m型显微镜分析显微组织。

图1 斯太尔摩风冷线

3 试验结果

3.1 试验过程温度

试验轧制过程温度整体控制符合试验预期,具体试验过程温度如表3所示。盘条吐丝后温度整体变化规律符合预期,盘条在保温罩内缓慢冷却,保温时间超过850 s,出保温罩温度整体低于670℃,盘条出保温罩后已全部完成相变。

表3 轧制过程实际温度控制情况 ℃

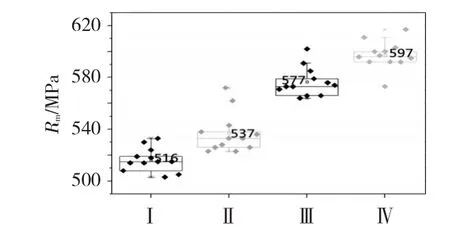

3.2 力学性能检测

对盘条不同方案的边部和心部分别取样进行抗拉强度和断面收缩率检测。盘条拉伸性能见图2,拉伸结果表明,随着轧制过程温度的降低,盘条的抗拉强度逐渐升高。方案Ⅰ抗拉强度均值516 MPa,通圈强度极差30 MPa;与方案Ⅰ对比,方案Ⅱ仅吐丝温度降低,盘条抗拉强度提高至537 MPa,通圈强度极差49 MPa;方案Ⅲ在方案Ⅰ基础上降低双模块温度至830℃左右,盘条抗拉强度提高至577 MPa,通圈强度极差38 MPa;方案Ⅳ在方案Ⅲ基础上降低精轧机和双模块温度,盘条抗拉强度均值提高至597 MPa,通圈强度极差44 MPa。对各方案拉伸检测盘条进行断面收缩率测量,断面收缩率随着盘条抗拉强度的升高而逐渐降低,由方案Ⅰ的85%逐渐降低至方案Ⅳ的82%。

图2 抗拉强度分布箱线图

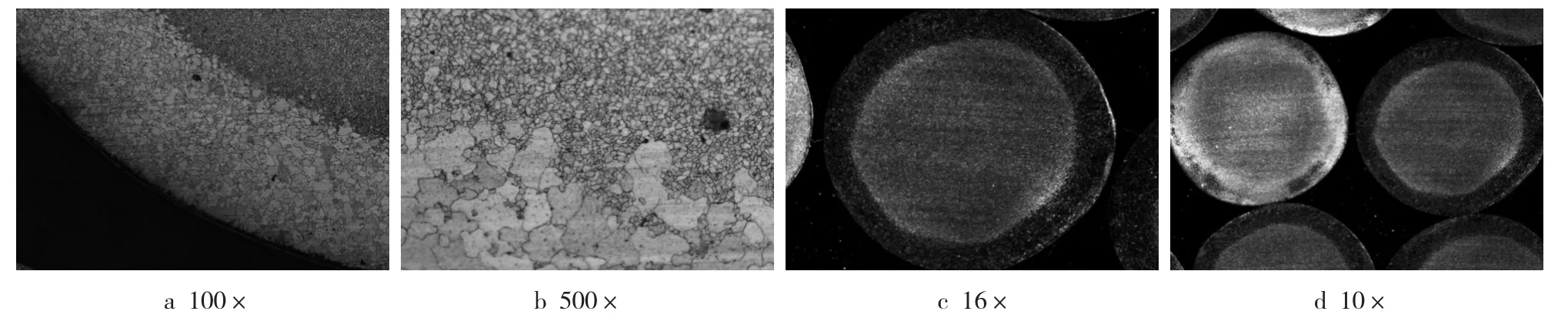

3.3 金相组织情况

从金相组织检验来看,所有方案盘条的组织全部为F或F+少量P,无M-A组元存在。但方案Ⅲ、Ⅳ存在表层晶粒粗大(7.0级),心部晶粒细小(10.0级)情况,如图3a、图3b所示;盘条整个横截面的组织均出现晶粒不均现象,如图3c、图3d所示。方案Ⅰ、Ⅱ晶粒整体较均匀,无混晶和表层晶粒粗大现象。

图3 金相组织形貌

4 分析讨论

本次试验采用ER70S-G铸坯进行双相区轧制,利用先共析铁素体和形变诱导铁素体相变机制,形变导致位错密度的升高,材料的畸变自由能增加,提高奥氏体-铁素体的相变驱动力,诱导了细小的铁素体析出,进而提高了相变过程的形核点,从而加快相变过程并细化晶粒尺寸[2]。通过低温轧制,盘条心部晶粒度由8.0级左右提高至10.0级,晶粒度大幅提高,盘条的抗拉强度也大幅升高。但在双相区轧制过程中,盘条表层出现环状晶粒粗大,且随着轧制过程温度(方案Ⅱ920℃→方案Ⅲ840℃)降低和低温轧制过程变形量的增大(方案ⅢΦ7.0→5.5 mm,方案ⅣΦ11.0→5.5 mm),环状晶粒粗大的深度越大。

分析认为造成盘条环状晶粒度不均匀的原因主要是盘条在双相区轧制过程中,轧制速度(105 m/s)较快,加之双模块后的恢复段相对长度较短,使盘条局部冷却不均匀,即盘条在轧制前表层和心部以及表层的各个位置温度相差较大,表层温度较低。表层的温度低于相变点温度Ar3,处于奥氏体和先共析体铁素体两相区,在此温度区间内,奥氏体在较低的未再结晶温度下轧制,加之轧制过程中变形带的增加,使其随后相变时形成等轴、细小的铁素体晶粒。先共析铁素体晶粒轧制变形,位错密度升高,产生回复,形成亚结构[3]。储存了大量形变能的先共析铁素体在随后的冷却过程中将通过晶粒长大进行释放,而这种晶粒的长大是通过晶界迁移进行的,是大晶粒吞并小晶粒的过程,加之盘条的组织为F或F+少量P组织,晶界在迁移过程中阻力较小,这样先共析铁素体就会吞并由变形奥氏体转变成的细小铁素体,从而形成表层晶粒粗大。

对于ER70S-G类含Ti焊接用钢盘条,在进行双相区轧制时,可以提高盘条的晶粒度,最终实现盘条强度的提高。但若盘条组织为F或F+少量P组织时,后续斯太尔摩缓冷线通过在较高温度下保温缓冷,形变过程中晶粒储存的变形能,通过晶界迁移,大晶粒吞并小晶粒过程释放,最终将导致盘条表层晶粒粗大。

5 结 语

对ER70S-G含Ti焊接用钢盘条进行双相区轧制,盘条边部会出现环状晶粒粗大,影响焊丝生产厂家后续拉拔连续性。目前来看,通过控轧控冷条件,难以在保证盘条晶粒均匀的情况下,较大幅度提高盘条的抗拉强度。若需要较大幅度的提高ER70S-G含Ti焊接用钢热轧盘条的抗拉强度,需适当提高盘条中C、Si、Mn、Ti等元素的含量。