渤海稠油油藏乳化降黏室内实验及矿场应用①

2020-03-09刘斌张伟别梦君

刘斌,张伟,别梦君

(中海石油(中国)有限公司天津分公司,天津 300459)

稠油由于黏度高、流动阻力大,极不容易开采,而渤海油田拥有相当储量的稠油待开采。目前稠油开采过程中常用的降黏法有热采法[1-4]、掺稀油法[5,6]以及化学药剂降黏法[7,13]。热采法是通过向油层提供热能,提高油层岩石和流体的温度,降低油层流体的黏度,从而增大油藏驱油动力,但海上平台空间有限不具备增加热设备的条件。掺稀油法是在原油中加入稀油,使原油黏度降低,增大其流动性,由于要增加稀油管输,综合经济性较差。化学降黏法是指向原油中加入某种药剂,通过药剂的作用降低原油黏度,其工艺简单,在海上易于开展。本文在结合油田地质油藏特性的基础上,开展稠油降黏剂的配制及相关降黏剂性能评价研究。

1 降黏剂影响因素研究

1.1 实验仪器和步骤

实验仪器:恒温水浴仪器、电子天平、布氏黏度计、鼓风干燥箱、电动搅拌机、烧杯、量筒、滴定管等。

实验步骤:将原油置于烧杯中后放置在55 ℃的恒温水浴中静置半小时,然后加入适量的降黏剂溶液,搅拌至均匀。测定乳状液的黏度,计算降黏率,步骤如下:(1)配制“O/W”型LB-1和“W/O”型ZW-1型号降黏剂水溶液;(2)测定原油在55,65,75 ℃的黏度;(3)添加质量分数均为0.2%的“O/W”型LB-1和“W/O”型ZW-1降黏剂,测定不同温度下的黏度,计算降黏率;(4)添加质量分数分别为0.1%,0.2%,0.3%,0.4%的降黏剂,测定在油藏温度65 ℃下的降黏效果。

1.2 实验结果

1.2.1 不同降黏剂类型对原油黏度的影响

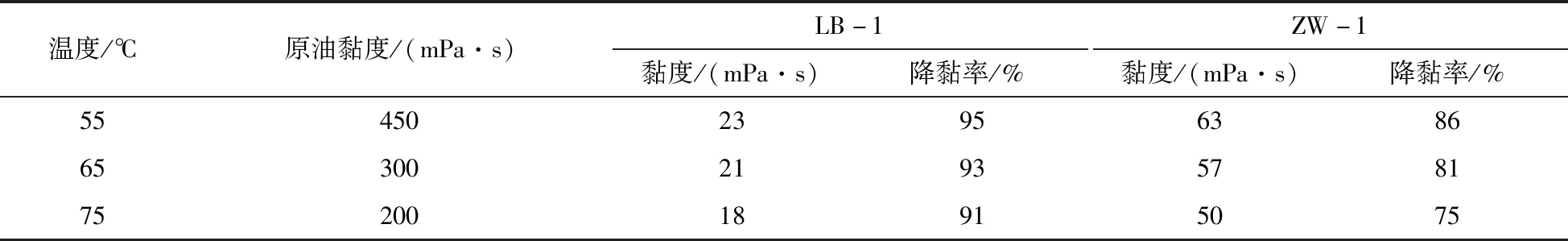

两种降黏剂对原油黏度影响效果见表1。由表1可以看出,不同温度下,“O/W”型LB-1型降黏剂的降黏率为91%~95%,具有较好的降黏效果;“W/O”型ZW-1型降黏剂的降黏率仅为75%~86%。随着温度的上升,原油的降黏率不断下降,当降黏剂添加质量分数为0.2%时,LB-1的降黏效果要优于ZW-1,并且乳状液的稳定性要更好。

表1 两种降黏剂对原油黏度影响效果统计

1.2.2 不同降黏剂添加量对原油黏度的影响

添加不同质量分数降黏剂对原油黏度的影响见表2。由表2可以看出,随着乳化降黏剂添加量的增加,原油的黏度呈现降低的趋势。当降黏剂的添加质量分数大于0.2%时,降黏剂的黏度变化幅度逐渐减少甚至不变,因此优化最佳添加质量分数为0.2%~0.3%。

表2 同一温度下不同降黏剂添加量对原油黏度的影响

1.2.3 地层水矿化度对稠油降黏的影响

地层水中存在大量的无机盐,其中Ca2+、Mg2+等离子含量对于稠油化学降黏率有较大影响。为研究此类离子对稠油黏度的影响,配制不同地层矿化度水溶液,按照1∶1的体积关系加入稠油混合,实验结果见表3。

表3 地层水矿化度对稠油降黏的影响

从表3可以看出,当地层水矿化度小于6000 mg/L、钙镁离子质量浓度和小于1000 mg/L时,降黏率均能够达到90%以上,具有较好的降黏效果;当地层水矿化度大于10000 mg/L时,降黏效果较差,甚至无法形成乳状液;随着地层水矿化度逐渐增加,分散体系越来越不稳定,脱水率越来越增大。由于同离子效应越强,致使液珠间的静电斥力减弱,导致分散体系不稳定,脱水率增大。

2 降黏剂室内岩芯驱替实验研究

实验仪器和实验材料如前所述,选取柱状岩芯进行驱替。驱替流量为0.4 mL/min,水驱至含水率98%,注入降黏剂溶液段塞,后续水驱至含水率98%结束。

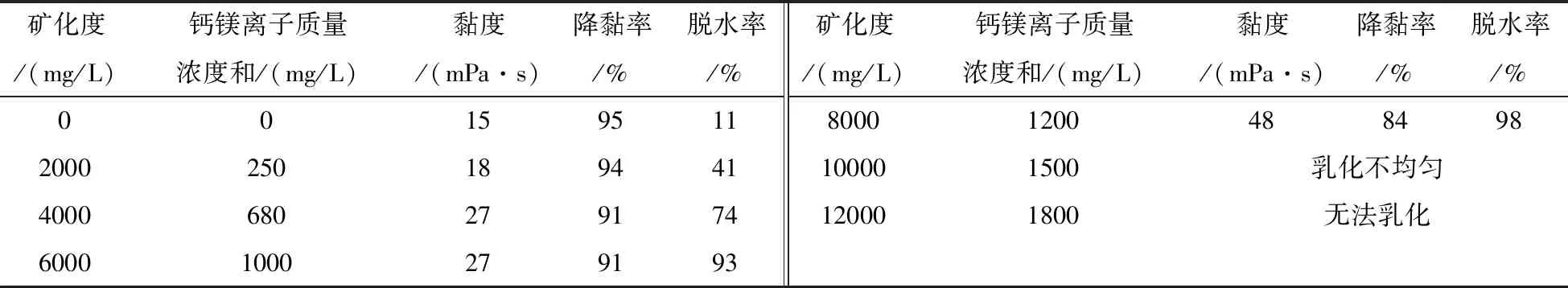

图1为采收率、含水率以及注入压力与注入孔隙体积倍数关系图。由图1可看出,在注入降黏剂以后,注入压力上升幅度较大,主要有两方面原因:(1)未被水驱驱替到的稠油,被降黏剂乳化流动性增强,渗流阻力增加;(2)稠油乳化后形成的微小液滴,滞留在孔喉中,由于贾敏效应,流体流动阻力增大。

图1 采收率、含水率以及注入压力与注入孔隙体积倍数关系

渗流通道中溶液渗流阻力的增加,致使未动用层位中的原油得到动用,增大波及体积;随着乳状液中含油量逐渐增加,含水率大幅下降,从而达到提高采收率的目的。

3 矿场应用

渤海L油田位于辽西凹陷中段,油田主力含油层段为古近系东营组东二上段,为三角洲相沉积的稠油油田。L油田东二上段储层孔隙度平均为32%,渗透率平均为1000×10-3μm2,具有高孔、高渗的特征,地层原油黏度210~460 mPa·s。

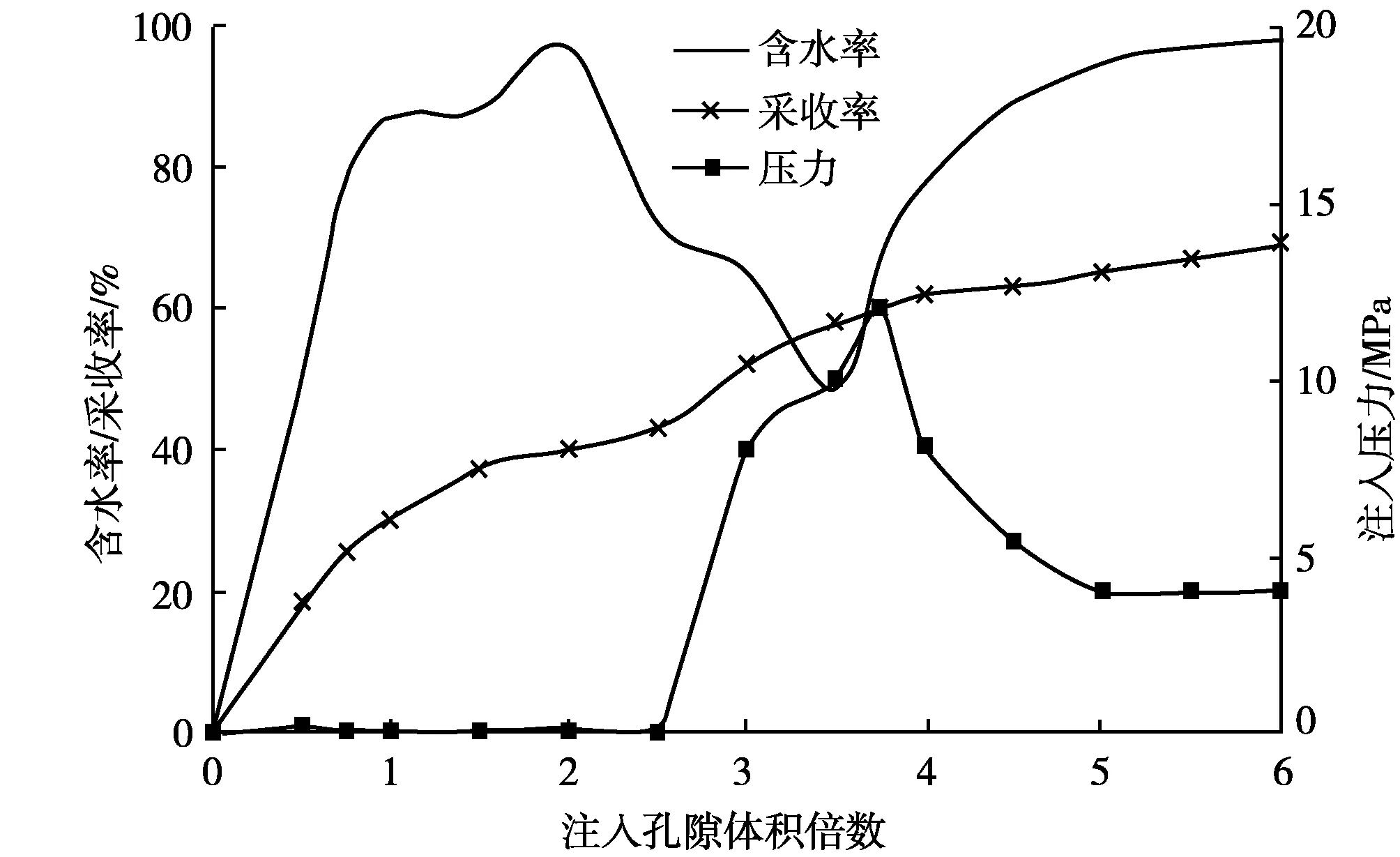

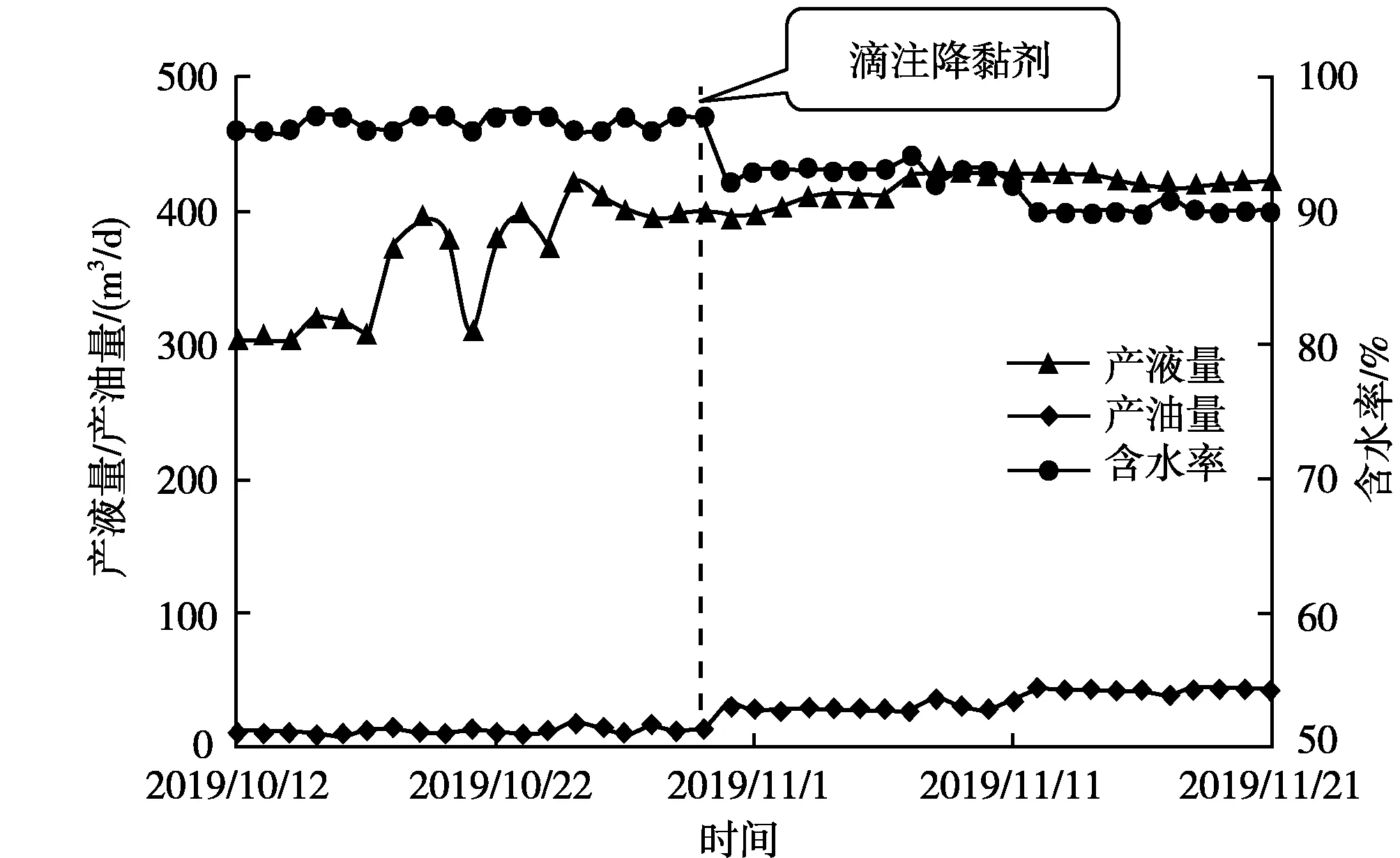

图2 渤海L油田X1井生产曲线

X1井为L油田2019年投产的一口调整井,泵排量为400 m3,有效生产厚度为19.2 m,其中弱水淹层厚度为12.7 m,强水淹层厚度仅1.4 m。投产初期产液量为305 m3/d,产油量为12 m3/d,含水体积分数高达96%。分析该井高含水原因为弱水淹层地层原油黏度大,低压差下未得到有效动用。该井于2019年10月实施降黏作业,滴注降黏剂后该井泵效由76%增加至100%,日产油由12 m3增加至42 m3,含水体积分数由96%下降至90%(如图2所示),降黏剂在矿场的应用增加了采出液的流动性,降低了泵的工作电流,达到了节能降耗和增产的目的,具有一定的应用价值。

4 结论

(1)不同温度下,LB-1型降黏剂相对于ZW-1型降黏剂具有较好的降黏效果。

(2)65 ℃下,当LB-1型降黏剂的添加质量分数为0.2%~0.3%时,它对稠油的降黏率可达到93%以上,具有很好的降黏效果。

(3)当地层水矿化度小于6000 mg/L、钙镁离子质量浓度和小于1000 mg/L时,降黏剂的降黏率均能够达到90%以上,具有较好的降黏效果;当地层水矿化度大于10000 mg/L时,降黏效果较差。

(4)实施降黏作业后,可以提高泵效,增加油井产量,提高油田采出程度,油井泵效由76%增至100%,日产油由12 m3增至42 m3,含水体积分数由96%下降至90%。