焦炉烟气脱硫脱硝系统热管换热器腐蚀原因分析

2020-03-09关少奎崔建恒徐荣广乔树峰

关少奎,崔建恒,徐荣广,乔树峰

(1.迁安中化煤化工有限责任公司,河北 唐山 064400;2.首钢集团有限公司技术研究院,北京 100043)

引 言

迁安中化煤化工有限责任公司(简称迁安中化公司)现有6座6 m顶装焦炉,设计焦炭年产能330万t,焦炉烟气脱硫脱硝工艺采用的是中低温SCR(选择性催化还原法)脱硝工艺和氨法脱硫工艺,两座焦炉共用一座脱硫脱硝系统,单座系统设计处理废气量为300 000 m3/h。该脱硫脱硝系统运行1年多后,热管换热器的炉管和翅片发生了不同程度的腐蚀,尤其以冷凝段低温烟气入口处腐蚀最为严重,已经影响到了换热器的正常运行。迁安中化对热管换热器不同腐蚀部分进行了X射线衍射分析、电镜扫描及能谱分析,找到了腐蚀原因,可为同类型装置类似问题分析提供参考。

1 焦炉烟气脱硫脱硝工艺

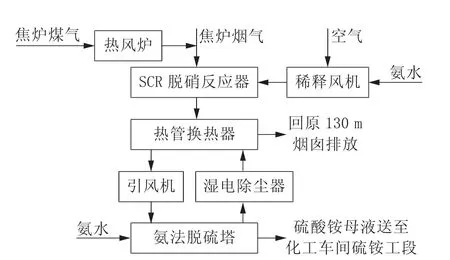

迁安中化焦炉烟气脱硫脱硝工艺流程示意图见图1。

图1 焦炉烟气脱硫脱硝工艺流程示意图

原焦炉烟囱的废气通过管道收集汇合,并与烟气升温系统燃烧产生的废气在混合室混合,使烟气升温到250℃~260℃,以满足中低温SCR反应的温度要求,烟气中NOx、O2与还原剂NH3在催化剂的参与下,反应生成N2和H2O,达到脱硝的目的。脱硝处理后的高温烟气与脱硫后低温烟气在翅片式热管换热器内进行热量交换,降温到140℃左右,进入后续脱硫塔进行脱硫处理,同时,将脱硫后低温烟气进行再热升温至130℃以上,最后通过原有焦炉烟囱分别排放,达到原焦炉烟囱继续使用的目的,确保脱硫脱硝系统出现故障时焦炉的安全生产。

2 腐蚀情况分析及讨论

为增加换热面积和效率,该热管换热器设计为翅片管式换热器,材质为ND钢。系统运行1年多后,炉管表面存在不同程度的腐蚀,而炉管上翅片腐蚀尤为严重。

2.1 翅片腐蚀分析

2.1.1 X射线衍射分析(XRD)

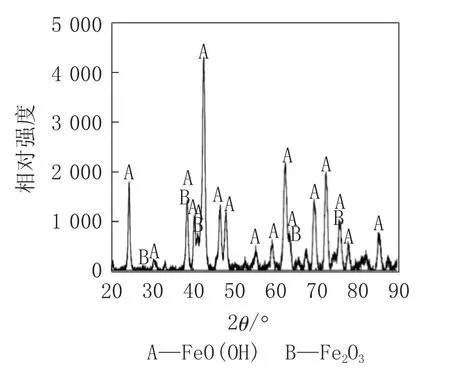

分别对热管换热器炉管外侧的翅片腐蚀产物表面和腐蚀产物粉末进行了XRD检测,结果分别见图2和图3,由XRD分析得到的腐蚀产物组成见表1。从表1可知,腐蚀产物表面主要成分为FeO(OH),而腐蚀产物粉末主要成分为Fe2O3和FeO(OH)。

图2 腐蚀产物表面的XRD图

图3 腐蚀产物粉末的XRD图

表1 由XRD分析得到的腐蚀产物组成%

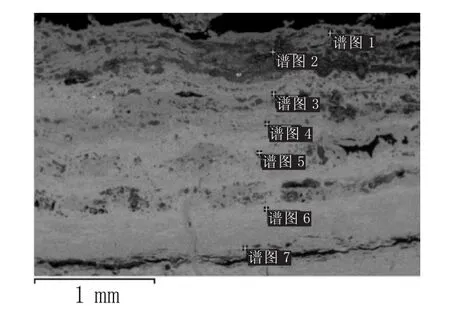

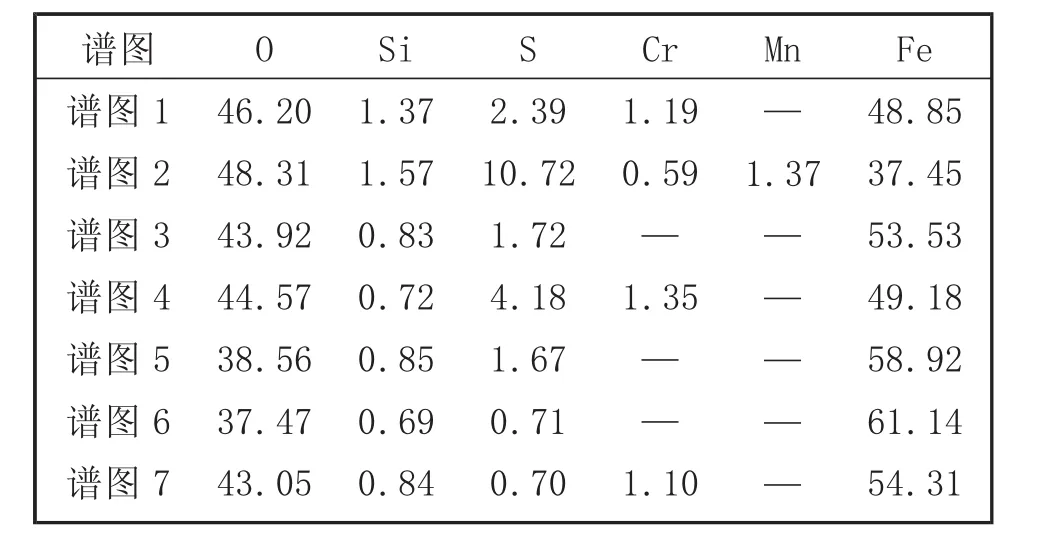

2.1.2 扫描电镜及能谱分析

对翅片连接处炉管腐蚀产物进行了扫描电镜及能谱分析,结果见图4和表2。由图4和表2可知,腐蚀产物中O元素质量分数较高,且沿径向方向由内到外大致呈降低趋势,由48%降至37%;腐蚀产物中存在一定量的S元素,且存在硫富集带,其S元素质量分数高达10%(谱图2)。以上分析表明,炉管存在严重氧化现象以及不同程度的硫腐蚀。

图4 翅片连接处炉管腐蚀产物的扫描电镜图

表2 图4中各点能谱分析结果%

2.2 炉管腐蚀分析

2.2.1 炉管整体腐蚀分析

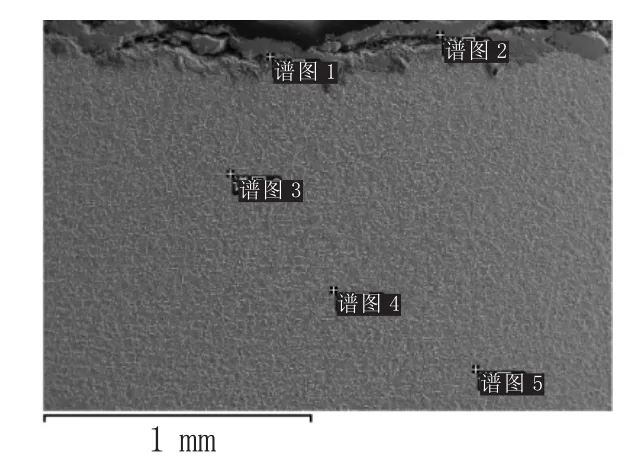

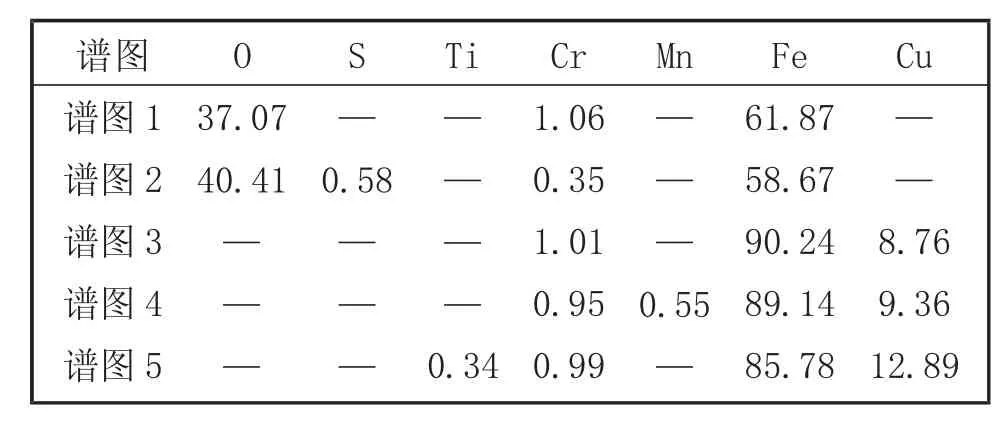

对腐蚀较轻的炉管进行了扫描电镜及能谱分析,结果见图5和表3。由图5可知,炉管表面存在腐蚀层,平均在0.2 mm左右。由表3可知,腐蚀层(谱图1、2)中存在大量的O元素,此外还发现少量的S元素,而炉管内部未发现O元素和S元素,表明炉管外侧发生了较为严重的氧化腐蚀。

图5 炉管整体扫描电镜图

表3 图5中各点能谱分析结果%

2.2.2 炉管外侧腐蚀分析

对炉管外侧腐蚀层进行了扫描电镜和能谱分析,结果见图6和表4。由表4可知,腐蚀层中O含量从外到内逐渐变低;S元素也大致呈现类似规律,但其含量较低,质量分数在0.37%~0.79%;此外,腐蚀层外侧还发现了Cl元素,但腐蚀层内侧未发现Cl元素。结果表明,炉管外侧主要发生了氧化腐蚀,还存在一定程度的硫腐蚀和氯腐蚀。

图6 炉管外侧腐蚀层扫描电镜图

表4 图6中各点能谱分析结果%

3 腐蚀原因分析与建议

热管换热器炉管外侧及翅片发生了严重氧化腐蚀及轻微硫腐蚀、氯腐蚀。由于焦炉烟气中含有体积分数6%~10%的氧气,氨法脱硫后的烟气中水分可达到15%~20%,热管换热器炉管及翅片具备被氧化的客观条件,尤其是低温冷凝段烟气中水分含量会更高,因此低温段腐蚀现象最为严重。由于烟气脱硫后,烟气中SO2含量非常低,其质量浓度为0~10 mg/m3,因此热管换热器硫腐蚀现象并不明显。迁安中化公司炉管材质是ND钢,耐低温硫腐蚀,不耐氧腐蚀,已不能满足目前的工艺条件,因此建议将热管换热器腐蚀最为严重的低温段材质由ND钢更换为更耐氧腐蚀和硫腐蚀的2205不锈钢,以满足脱硫脱硝系统的长期稳定运行。