焦化厂化产回收工段VOC气体回收工艺改造及优化

2020-03-09柴永瑞王进刚赵栓柱

柴永瑞,王进刚,赵栓柱

(迁安中化煤化工有限责任公司,河北 迁安 064400)

VOC是具有挥发性质的有机化合物总称[1],主要指的是散发于空气中的烃类、酮类、酯类、酚类、醛类等有机化合物[2],特点是沸点较低、分子量小、常温状态下易挥发[3]。这些有机化合物存在于空气中,不但对人体造成十分严重的危害,而且给生态环境带来较为恶劣的影响。焦化厂VOC主要集中在化产回收工段,来自各类油品贮槽的放散废气及油品装车过程中逸散出的有机挥发性气体等[4],主要包括焦油气、苯气、洗油气等。因此,化产回收工段VOC回收是焦化企业必须要上而且要运行好的环保项目之一。

VOC的治理主要有3类方法:第一类是非破坏性方法,包括吸收法、冷凝回收法、吸附-解吸法等;第二类是破坏性方法,包括蓄热式焚烧法、催化焚烧法、直接焚烧法等;第三类是生物处理法,主要是利用微生物将废气中的VOC气体转化为水、二氧化碳等无机物[5]。以上这些方法在运行过程中,都需要持续不断的投资,运行成本较高。目前,国内焦化企业VOC治理主要采用洗净塔回收工艺,运行效果不理想。

迁安中化煤化工有限责任公司(简称迁安中化公司)拥有JN60-82型焦炉6座,年产焦炭330万t,其中化产回收Ⅰ工段对应4座焦炉。化产回收Ⅰ工段原设计有1套洗净塔回收VOC气体工艺,此工艺运行过程中问题较多,因此迁安中化公司于2017年将化产回收Ⅰ工段VOC气体洗净塔回收工艺改造为负压回收工艺,同时将以前未回收的粗苯、油库VOC气体也纳入此次负压回收改造。改造后,解决了化产回收工段无组织排放的问题,现场大气环境明显改善;但在VOC气体负压回收工艺运行中也出现了一些新情况,针对出现的问题,迁安中化公司进行了优化,实现了VOC负压回收系统的高效、稳定运行。

1 原洗净塔回收VOC气体工艺及存在问题

1.1 原洗净塔回收VOC气体工艺流程

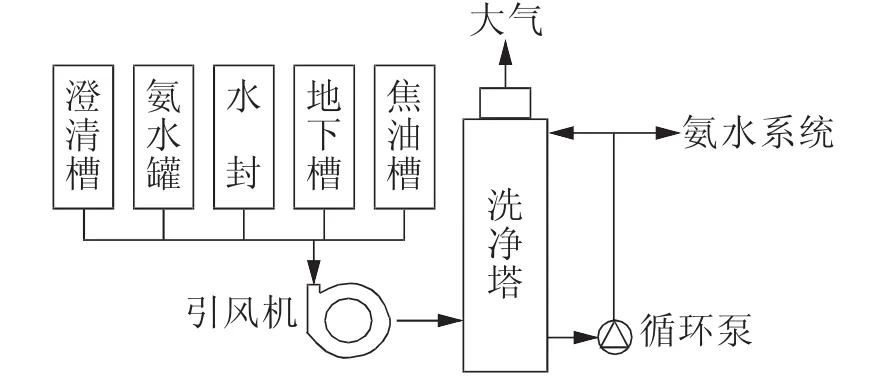

2013年迁安中化公司在化产回收Ⅰ工段投用了一套洗净塔回收VOC气体的工艺,该工艺流程示意图见图1。

图1 原洗净塔回收VOC气体工艺流程示意图

通过引风机,把化产回收Ⅰ工段鼓冷区域澄清槽、氨水罐、水封、地下槽、焦油槽等各处放散的VOC气体收集起来,送入洗净塔下部,与洗净塔上部喷洒下来的循环水逆流接触,循环液吸收废气中的氨气、焦油气等物质,净化后的废气通过洗净塔顶放散排入大气。为保证洗净塔循环液有一定的吸收能力,定期对循环水进行置换,多余的循环液打入冷凝氨水系统。

1.2 运行中存在问题

1.2.1 引风机前VOC气体回收管道积料严重

从鼓冷区域回收的VOC气体大部分温度较高,造成焦油气、萘含量高,进入VOC气体回收管道后,经过冷凝,沉积在管道底部,由于黏度较高,流动性不好,积存在管道内,造成管道内气体通道越来越小。采用蒸汽清扫VOC回收管道,由于管径较大,吹扫蒸汽量偏小,只能把管道内积存的易挥发的萘清扫走,不能把管道彻底清扫干净,同时,管道底部沉积的焦油等杂物,经过多次蒸汽清扫后,固化变硬,彻底堵塞VOC管道,最终造成区域内VOC气体不能有效回收。

1.2.2 引风机损坏频率高

引风机是普通的高压离心通风机,因VOC气体中大量的焦油、萘等物质在引风机处沉积,造成风机叶轮挂料严重,致使风机运行不稳,振动较大,检修频繁。

1.2.3 洗净塔尾气排放不达标

鼓冷区域回收的VOC气体,仅经过洗净塔的循环水单次洗涤吸收,尾气中的各种污染物浓度仍较高,达不到排放标准。

1.2.4 VOC气体回收不全面

该工艺仅回收鼓冷区域VOC气体,对粗苯、油库等区域的VOC气体未进行回收。

2 VOC气体负压回收工艺

2.1 VOC气体负压回收工艺流程

2017年迁安中化公司自主设计了VOC气体负压回收工艺流程,于当年10月完成改造并投入使用。VOC气体负压回收工艺流程示意图见图2。

图2 VOC气体负压回收工艺流程示意图

以煤气鼓风机为动力源,用氮气对VOC系统密封并设置压力自动调节系统,通过管道把化产回收工段冷凝、风机、粗苯、油库等区域各处塔器、槽罐放散的VOC气体汇总到风机前煤气管道,利用现有化产回收工段煤气净化工艺的初冷器、脱硫塔、饱和器、洗苯塔等设施,与焦炉煤气同步脱除焦油气、硫化氢、氨、苯等污染物质,最终实现化产回收工段VOC气体零排放。

2.2 运行中存在的问题

2.2.1 VOC气体回收管道吸力波动大

VOC分支管道设计吸力为微负压,在-20 Pa~-50 Pa,实际运行中在0~-200 Pa,且波动较为频繁。

VOC总管道吸力来自初冷器前吸力,初冷器前吸力在-1.2 kPa左右,波动较小且稳定,不会造成VOC分支管道吸力波动大。VOC分支管道吸力采用2套气动阀控制,其中VOC主管气动阀组开闭来进行VOC管道吸力的较大调节,VOC管道氮气保压阀组开闭来进行VOC管道吸力的微调。实际运行中,氮气保压气动阀开闭幅度在1%左右时,能造成VOC分支管道吸力出现较大波动。

2.2.2 VOC管道吸力偏低

2.2.2.1 VOC管道较长,属新工艺增添的管道,设计时有一定的坡度,且在VOC管道所有爬坡处都设置有泄液管道,管道内存液会连续自动排出。当气温低时,泄液管道发生冻堵,造成VOC管道中积液,影响吸力。

2.2.2.2 VOC管道设计管径有限,而油库工段焦油罐脱水温度偏高,在85℃~95℃,日常气体挥发量较大,当冷凝工段向油库工段打完焦油后,冷凝工段开启焦油管道蒸汽吹扫时,因蒸汽量大,会造成VOC管道吸力偏低,致使部分点位废气不能有效回收。

2.2.2.3 VOC管道底部沉积焦油、焦粉等杂物,堵塞气体通道。

2.2.3 部分VOC气体回收点位回收难度大

2.2.3.1 机械化澄清槽是实现焦油渣、焦油、氨水分离的设备,沉积于槽底的焦油渣由刮板输送机送至前伸的头部漏斗内排出[6],悬空落入出渣口下方的渣滓斗,机头部位和大气直接连通,回收此处VOC时面临两方面困难:一是气体回收量大;二是回收的气体中氧气含量较高,进入煤气系统后安全隐患较大。

2.2.3.2 油库是暂时存放焦油、粗苯等产品及硫酸、液碱、洗油等化工原料的地方,焦油、粗苯装车外销时,特别是焦油装车时,由于温度高(90℃左右),加上装车鹤管与罐车装车口连通处属于开放状态,造成装车口焦油气放散情况严重。

2.3 VOC气体负压回收工艺改进措施

2.3.1 VOC管道吸力波动大的解决措施

VOC管道内的补偿气体(氮气)通过Ф50 mm的管道连接到VOC主管上,氮气来气压力为0.4 MPa,DN50 mm的气动阀开关幅度在很小范围内变化就可以造成进入VOC主管内的氮气流量发生较大变化。为此在氮气气动阀前管道上加装孔板节流装置,降低氮气流量变化过大对VOC管道吸力造成的影响。

2.3.2 VOC回收管道吸力偏低的解决措施

2.3.2.1 VOC回收管道泄液管加装伴热蒸汽并做保温,环境气温低于10℃时打开伴热蒸汽,保证VOC管道泄液管在低温下不会发生冻堵。

2.3.2.2 针对部分时段油库VOC气体不能完全回收的情况,一是调整焦油罐焦油脱水温度(由85℃~95℃降至70℃~80℃),降低焦油罐加热蒸汽量,减少油库区域焦油罐的气体挥发量;二是调整冷凝至油库焦油管道内积存焦油的吹扫方式,减少清扫蒸汽的使用量。

2.3.2.3 VOC主管道在高点增加氨水冲洗点位,定期使用循环氨水冲洗,把VOC管道底部沉积的杂质通过VOC管道泄空管冲走,避免杂质长期沉积,堵塞管道。

2.3.3 部分难回收的VOC气体回收点位的改造措施2.3.3.1 对机械化澄清槽机头部位进行改造,设计了一套液压装置控制的伸缩套筒形式的出渣口密封盖。此出渣口在正常生产时套筒密封盖落下盖在渣滓斗上,形成密封,隔离大气和机械化澄清槽内部,避免负压回收时把大量空气抽入煤气系统。

2.3.3.2 对油库粗苯、焦油装车系统进行改造,在装车鹤管上安装集气装置,同时配备定量装车系统,避免装车时罐车装车口放散VOC气体。

3 结 语

经过对迁安中化公司化产回收I工段VOC负压回收工艺的一系列改造和调整,VOC回收系统实现了长期稳定运行,解决了化产回收工段的无组织排放,改善了现场的大气环境。同时,VOC系统回收的焦油、氨、苯等物质,经过初冷器、饱和器、洗苯塔回收后,变成产品增加收率,可提高经济效益。