低温甲醇洗冷量问题分析

2020-03-09闫志者

闫志者

(中科(广东)炼化有限公司,广东 湛江 524000)

低温甲醇洗工艺广泛应用于以煤、石油焦、渣油为原料合成氨、合成甲醇、制氢、生产城市煤气和天然气净化等大型工业化装置,是目前世界范围内合成气净化的主导工艺。该工艺最早由Lurgi GmbH(现在属于Air Liquide SA)在1950年前后发明,并且与Linde共同开发。1955年,第一套商业运行的低温甲醇洗装置建成,净化气用于合成氨和费托合成液体产品[1-2]。

在低温甲醇洗装置实际运行中,存在着各种冷量问题[3-6]。冷量失衡,会导致净化气不合格、制冷冰机超负荷以及甲醇跑损严重等问题。由于低温甲醇洗装置有解吸膨胀制冷和气体压缩放热等过程,属于功热交换网络,只从换热网络夹点分析的角度,难以充分解释,也无法从本质上优化其冷量平衡。为此,笔者拟从过程系统工程(Process Systems Engineering,简称PSE)的角度,从工艺过程、换热网络、公用工程3方面分析低温甲醇洗装置的冷量问题,以期对该问题获得全面的认识,为低温甲醇洗装置的运行提供指导。

1 低温甲醇洗工艺中低温的重要性与获得

该工艺以低温甲醇作为吸收剂,通常在-74℃~-34 ℃、3 MPa~8 MPa 下脱除原料气中的 CO2、H2S 等杂质,并利用甲醇对H2S吸收能力强于CO2的特点,生产富H2S尾气(克劳斯气)和副产纯CO2产品。

1.1 低温的重要性

甲醇洗涤工艺需要低温操作,主要是因为甲醇蒸汽压高、损耗大。同时,低温对于有效气与杂质的高效分离,以及节能降耗非常重要。作为一种醇基溶剂,甲醇可以在低温下使用而不会产生黏度问题。

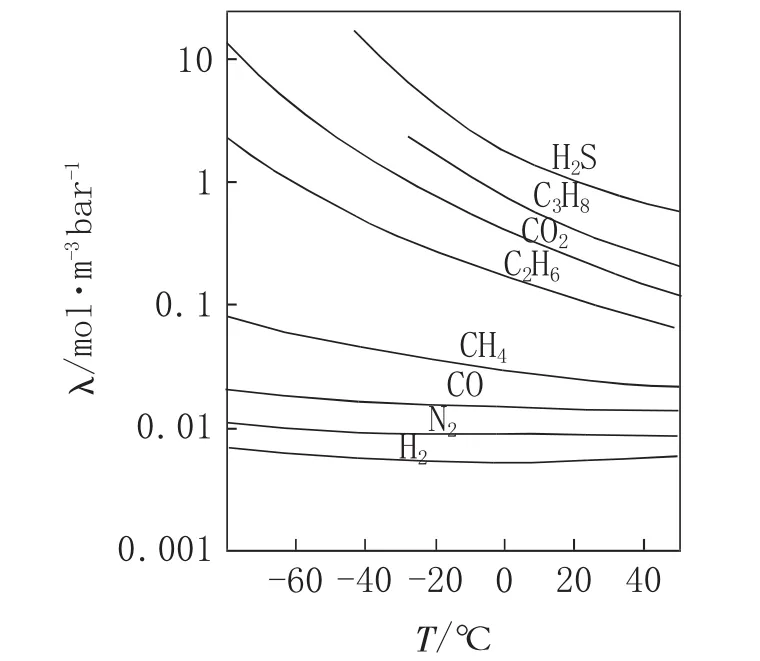

低压0.1 MPa(1 bar)下不同气体在甲醇中吸收系数见图1[1]。酸性气体在甲醇中的溶解度随温度降低增加显著,而有价值轻组分的溶解度几乎不受温度影响。

图1 低压(1 bar)下不同气体在甲醇中吸收系数

1.2 低温的获得和维持

液态丙烯制冷剂通过蒸发变为-40℃的低温气相,所提供的冷量主要用于平衡酸性气吸收阶段放出的热量;该工艺中吸收所需低温是利用富甲醇中CO2解吸及膨胀的自冷效应获得的。而循环冷却水因为接近环境温度,只用于低温甲醇洗过程中较高温位物流的降温,如热再生塔顶酸性气的冷凝。

2 工艺过程与冷量平衡

低温甲醇洗包含解吸膨胀制冷和气体压缩放热等工艺过程,属于功热交换网络(Work and Heat Exchange Network,简称WHEN),并且解吸膨胀制冷是吸收所需低温冷量的直接来源,对其冷量平衡的研究不能仅限于换热网络,需要从系统集成的角度分析。

功热交换网络是过程工业中,为了同时处理功和热两种能量形式,而出现的过程集成和过程系统工程的新兴领域[7]。

2.1 自冷效应及其限度

2.1.1 自冷效应

自冷效应指在低温甲醇洗工艺中,含CO2的富甲醇降压闪蒸和气提再生时,CO2解吸和膨胀的制冷效应使得系统达到了该工艺的最低温度,该低温冷量又被回收用于冷却甲醇吸收剂的过程。甲醇温度越低,对CO2的吸收率越高,循环甲醇量也相应降低,这有利于获得更低的系统温度。可见,自冷效应本身就是通过系统集成实现的。

富甲醇的自冷效应是低温甲醇洗装置获得系统最低温度的关键。通常自冷效应受原料气CO2浓度、甲醇循环量、富甲醇CO2浓度、解吸初始温度、解吸分压等因素影响。工艺过程中如何创造条件使自冷效应最优化,也就成了生产过程中需要特别注意的问题。

2.1.2 解吸制冷的限度

富甲醇的自冷效应主要是通过CO2的解吸及膨胀实现的。需要注意的是,并非CO2在冷区的解吸越彻底越有利于冷量的回收利用。

早在1986年,美国专利(US4609384)就从克劳斯气中H2S浓度和节能2个角度出发,提出部分CO2在另一个较高的温度下解吸更有利。气提氮气大量增加,需要更多的甲醇用于H2S提浓塔顶部H2S的吸收,相应的H2S提浓塔底需要处理的甲醇量增加。并且,随着CO2的解吸,更多的H2S会被气提出来,导致H2S再吸收段的吸收热明显增加。

基于此,在H2S提浓塔与热再生塔之间,一般设有富H2S甲醇的热闪蒸或热气提再生过程。

2.2 低温吸收的实现(过程集成)

2.2.1 移走吸收过程的热量

如前文所述,低温对于甲醇法脱除酸性气非常重要。然而酸性气在甲醇中的溶解是一个放热过程,原料气中酸性气含量增加,吸收放热量会增加。为了维持吸收酸性气所需的低温条件,必须及时、稳定地移走吸收过程释放的热量。

标准状态(298 K、100 kPa)下,各种气体在甲醇中的溶解热见表1[8]。

表1 各种气体在甲醇中的溶解热(298 K,100 kPa)

通常在吸收阶段,用内部物流换热和丙烯(或液氨)蒸发制冷的方式移走吸收酸性气产生的溶解热。其中,外部制冷单元提供的丙烯制冷剂蒸发制冷是主要方式,内部物流换热冷却可以一定程度减少制冷剂的使用,起到辅助作用。

原料气中带来的CO2和H2S等酸性气越多,吸收时放热越多,需要的制冷剂量相应越大。

2.2.2 足够的CO2浓度

解吸是吸收的逆过程,酸性气在吸收时释放的热量,导致甲醇温度升高;在解吸时吸收热量,导致甲醇温度降低。出吸收塔富甲醇中CO2的浓度越大,在解吸时单位富甲醇产生的冷量越大,温度降低得越多。需要注意的是,并不是富甲醇中吸收CO2的总量越多,就可以获得更低的系统温度。

以半贫甲醇流程为例,出吸收塔富CO2甲醇的CO2浓度高,有利于通过解吸获得较低的半贫甲醇温度;出吸收塔富H2S甲醇的CO2浓度高,则有利于通过CO2的解吸在H2S提浓塔获得更低的系统最低温度。需要注意的是,H2S吸收塔是用(在出塔温度情况下)已经接近饱和的富CO2甲醇降温后,进一步吸收原料气中的H2S。

通过进出吸收塔某段的甲醇温升(即吸收放热情况),可以较直观地反映甲醇中CO2等酸性气浓度的增加情况。在开工和生产调整时,可将温升作为吸收液气比快速调节到位的重要参考[9]。

原料气中较高的CO2浓度、适当的甲醇循环量、理想的吸收场所、较低的吸收温度、较高的吸收压力等,都有利于使出吸收塔的富甲醇达到较高的CO2浓度。兰化曾采用将CO2产品加压后补入原料气的方式提高CO2浓度,成功获得更低的系统温度[10-11]。

2.2.3 解吸冷量的产生和利用

要获得-60℃左右的吸收温度,需要充分保证自冷效应达到最佳程度,并且充分回收利用其冷量。

出吸收塔的富甲醇,经过逐级降压闪蒸,依次回收有效气(H2、CO)、生产中压CO2产品气、释放低压CO2尾气。随着CO2的逐步解吸,富甲醇的温度也逐步降低。为了获得最低的系统温度,在各级降压解吸过程之间,富甲醇可以被冷物料或者制冷剂辅助降温。除降压闪蒸外,也可以通过惰性气气提或者抽真空的形式,进一步降低CO2分压,以促进其解吸。

如上所述,在富甲醇释放低压CO2尾气后,通常会达到系统最低温度。该处高品质的冷量通过换热传递给用于吸收的精洗甲醇。为了节约高品质冷量,一般选用绕管换热器,并采用较小的冷端温差。精洗甲醇被冷却到约-60℃,随后从顶部喷入吸收塔,从而实现低温吸收。

若采用半贫甲醇流程,则富CO2甲醇在最末一次降压闪蒸后达到其最低温度,随后半贫甲醇用泵加压喷入吸收塔的主洗段顶部。

3 换热网络与冷量平衡

3.1 操作夹点问题

夹点技术是目前换热网络分析和优化中普遍采用的方法。张沫[12]通过对3个典型低温甲醇洗流程的换热网络研究,认为虽然低温甲醇洗的具体流程有差异,但其复合曲线都差不多,其换热网络的系统夹点都是由热再生塔重沸器的温度决定的。刘霞[13]取最小换热温差7℃,根据提取的物流数据绘制了低温甲醇洗换热复合曲线,得到总体热物流工艺夹点温度在102.06℃,冷物流工艺夹点温度在95.06℃。

将上述文献中夹点(热端、冷端)数据与低温甲醇洗生产流程相对照,结合操作经验,可以发现低温甲醇洗装置的操作夹点位置在贫富甲醇换热器的热端。该操作夹点一边是冷区(吸收塔、闪蒸塔、H2S浓缩塔等),一边是热区(热再生塔、甲醇水塔等)。冷区没有加热公用工程,且热区基本没有冷却公用工程,跨越该操作夹点的传热量很少。

将贫富甲醇换热器的热端视为操作夹点来控制,可避免更高温度和流量的贫甲醇通过此夹点从热区输入冷区,导致冷量不足;同时避免较低温度的富甲醇通过此夹点输入热再生塔,导致加热公用工程(蒸汽)耗量增加。这对实际操作中的冷量平衡优化具有重要意义。

操作夹点处的温度与流程模拟中的夹点温度略有区别,这主要是由于热区设置有热再生塔顶气水冷器等原因,但这部分气体冷却器负荷相对较小,不影响将贫富甲醇换热器的热端作为操作夹点。

3.2 冷区阈值问题

只需要加热或者只需要冷却公用工程的换热网络研究适用夹点技术的阈值问题。相对夹点问题,阈值问题换热网络的匹配有更大的灵活性,各换热匹配不受所谓夹点温差的限制,可根据实际情况安排[14-15]。

根据前文分析,贫富甲醇换热器的热端为低温甲醇洗的操作夹点。若只看夹点下方的换热网络,因只有冷却公用工程,就变成了阈值问题。冷区换热匹配不必受系统夹点温差的限制,这一点在实际操作中应给予足够重视。冷区换热网络一般有下述原则:

(1)为了获得吸收所需的低温甲醇,再生甲醇与系统最低温物流换热时,应控制尽可能小的冷端温差。此处,常采用绕管换热器。

(2)2种冷却公用工程(循环冷却水和丙烯制冷剂)采用不同的公用工程夹点温差。因丙烯制冷剂采用蒸汽压缩制冷方式,需要消耗大量能量,其换热温差应远低于循环冷却水,视情况一般在5℃左右。

(3)去解吸制冷的富甲醇,只允许被其他物流或公用工程冷却,不能被加热。如前文所述,其目的是为了获得系统最低温度。

此外,低温甲醇洗一般采用同相态进出料换热的方式,例如低温甲醇洗的原料气与产品气(净化气、CO2产品气、CO2尾气)气气换热;热再生塔的进料富甲醇与再生贫甲醇液液换热。这在热量和温位匹配,以及简化流程方面效果明显。生产中,若冷、热物流的热量或温位出现大的变化,则会导致冷量失衡。

4 公用工程与冷量平衡

低温甲醇洗装置的冷却公用工程一般有循环冷却水以及制冷单元送来的液态丙烯(或者液氨)制冷剂。循环冷却水的供水温度通常在20℃以上,液态丙烯则通过闪蒸气化相变为-40℃的低温汽相提供冷量。应重视循环冷却水对系统冷量平衡的影响,尤其是当循环水直接参与热再生后贫甲醇的冷却时。

为了保证低温甲醇洗装置内液体丙烯稳定地蒸发制冷,需要控稳丙烯压缩机入口压力。一般采用压缩机入口压力调节回路的输出值作为汽轮机转速调节回路设定值的方式。制冷单元包含压缩放热和液态丙烯的蒸发膨胀制冷,是典型的功热交换网络。

热再生塔底重沸器、甲醇水分离塔底重沸器通常使用蒸汽作为热源。为了维持系统的冷、热平衡,在开车和正常运行中,冷却、加热公用工程需要同时存在。

5 结 语

低温甲醇洗的冷量平衡涉及自冷效应、换热网络、功热交换等复杂过程。笔者尝试从过程集成的崭新视角,较全面地分析了低温甲醇洗工艺过程、换热网络、公用工程3方面与冷量平衡的关系,认为冷量平衡受到以上多方面的制约,是一个复杂的过程集成问题,希望对低温甲醇洗装置的运行管理和研究开发有所启示。