虚实结合的机械工程专业大学生机械设计基本技能综合培养

2020-03-09贾艳辉王丽慧寇尊权

王 顺,贾艳辉,王丽慧,寇尊权

(吉林大学 机械与航空航天工程学院,吉林 长春 130022)

“机械设计课程设计”旨在培养学生初步具备通用机械工程设计能力,是机械工程专业大学生第一次较为全面的设计能力训练,也是对专业能力和素质培养起基础支撑作用的重要实践教学环节。结合教师讲解答疑、以学生手工设计为主的传统教学模式,有利于学生熟练掌握设计原理、知识和方法,但也存在效率低和不便于优化分析等问题,空间结构理解力不强的学生的学习效果不佳,限制了设计能力和创新思维的培养。

为满足不断发展的机械工程人才培养需求,多方面的教学探索正在持续开展。一些教师在尽量不改变学生设计任务量的前提下引入新题目[1-3],采用数字化设计[4-7]提高设计效率,培养学生掌握现代设计工具。优化设计和反求设计方法[4,8-9]等现代设计方法也被不断尝试采用。随着网络技术的发展,开发新型教学方式[10]、虚拟实验[11]和仿真模拟[12]等系列网络资源,也给学生提供了更多、更便捷的选择,在一定程度上改善了教学效率低、手段单一落后的问题[13],对提高教学质量具有重要意义。强调学生自主学习理念,构思设计—实现—运作(CDIO)模式能够使学生从设计构思到产品运行全过程获得系统训练,近年来被逐渐引入教学[14-15]。3D 打印技术也已经走进机械设计类课程教学[16],为解决设计的实现和运行条件受限问题提供了一个可能途径。另外,随着课程内容和难度的不断增加,同理论教学并行的模式也被采用[17-18],使学生有足够时间构思和设计,边学边应用提高。

上述教学改革在实践中出现了教学考核评价难以规范客观,鲜有从机械系统出发开展教学以及抛弃了传统教学中好的做法等问题。一些教学方法如果大范围推广,还面临教育教学资源相对缺乏和一些技术不够成熟的困境。在通识课程、人文素质教育和“新工科”建设不断加强的背景下,机械设计课程内容和教学模式在提升教学效率和学习效果方面还需要进一步改造升级,从而解决以学生为中心的实践能力培养问题。为此,新的教学模式应充分利用现代网络信息技术加强课程资源建设,并与其他教学资源充分融合,着力加强学生发现问题、多方法多手段准确描述问题和多约束下求解问题方面的能力培养;教学内容应逐步向注重培养学生机械产品设计能力转变。

多年来,教学团队依托精品课程和国家机械虚拟仿真实验教学示范中心建设,开发了系列网络仿真平台。在梳理各类教学资源、总结多年教学经验基础上,整合传统设计手段、数字化设计、网络信息技术、数值分析技术和实验室等手段和资源,重点发挥网络虚拟仿真教学在机器内部结构展示、机构及零部件力学分析等方面的优势,以利于学生自主学习和量化考核等。同时,将典型零件加工工艺和成本分析纳入教学,形成完整的机械设计能力培养模式。

1 教学模式

由于涵盖较多所学的机械基础零部件设计问题,“机械设计课程设计”课程仍以齿轮传动减速器为主题,从机械传动系统运动方案设计开始,经过减速器传动方案设计、运动学动力学参数计算、零件设计计算、整机结构设计、零件结构设计、典型零件能力和成本分析,直到减速器3D 模型。以线上和线下两种方式,采用网络虚拟仿真实验、现场实验、计算机辅助设计和零件力学性能有限元分析多种手段,多角度全方位训练学生机械设计基本技能。教学实施流程如图1 所示。

图1 机械设计基本技能综合培养虚实结合教学模式流程

(1)机械传动系统运动方案创意设计。学生先登录机械传动系统运动方案创意设计网络平台,按照要求虚拟设计多种传动系统;然后到实验室手动搭建设计方案并试运行,从传动效率、占用空间大小等进行筛选。若方案均不合理,学生重新设计、搭建,直至确定最优方案。计算所设计机械传动系统总传动比,合理分配各级传动比。在每种方案中,都会用到齿轮减速机构。

(2)减速器的齿轮传动方案设计、计算和拆装实验。依照系统方案、传动比分配及系统空间布置等要求,确定齿轮减速器轮系传动方案,计算齿轮传动运动学和动力学参数。之后,学生在减速器虚拟拆装平台上进行实验;再到实验室现场拆装并确定方案相同或相近的减速器模型,结合教师讲解,进一步了解减速器结构、零部件功能和拆装。

(3)结合网络虚拟仿真的减速器设计。减速机的装配草图以手工绘图方式进行。学生可随时登录减速器网络虚拟仿真平台,有多种方案的齿轮减速器虚拟模型供学生使用。学生可以随时通过拆卸、安装、切片式显示或爆炸图等方式详细观察内部结构,还能够模拟齿轮工作时的啮合与润滑情况。

(4)典型零件结构设计、力学分析及经济成本分析。选用齿轮、轴和箱体进行结构和精度设计,CAD绘制零件工作图。对轴或齿轮3D 建模,采用有限元软件分析强度和刚度,给出应力和变形云图。制定轴加工工艺步骤,从材料和加工两方面分析成本。

(5)减速器3D 建模。在整机总体设计和零件设计基础上,进行减速器3D 模型设计。

2 机械传动系统运动方案创意设计的网络虚拟仿真

2.1 仿真平台结构、功能与使用步骤

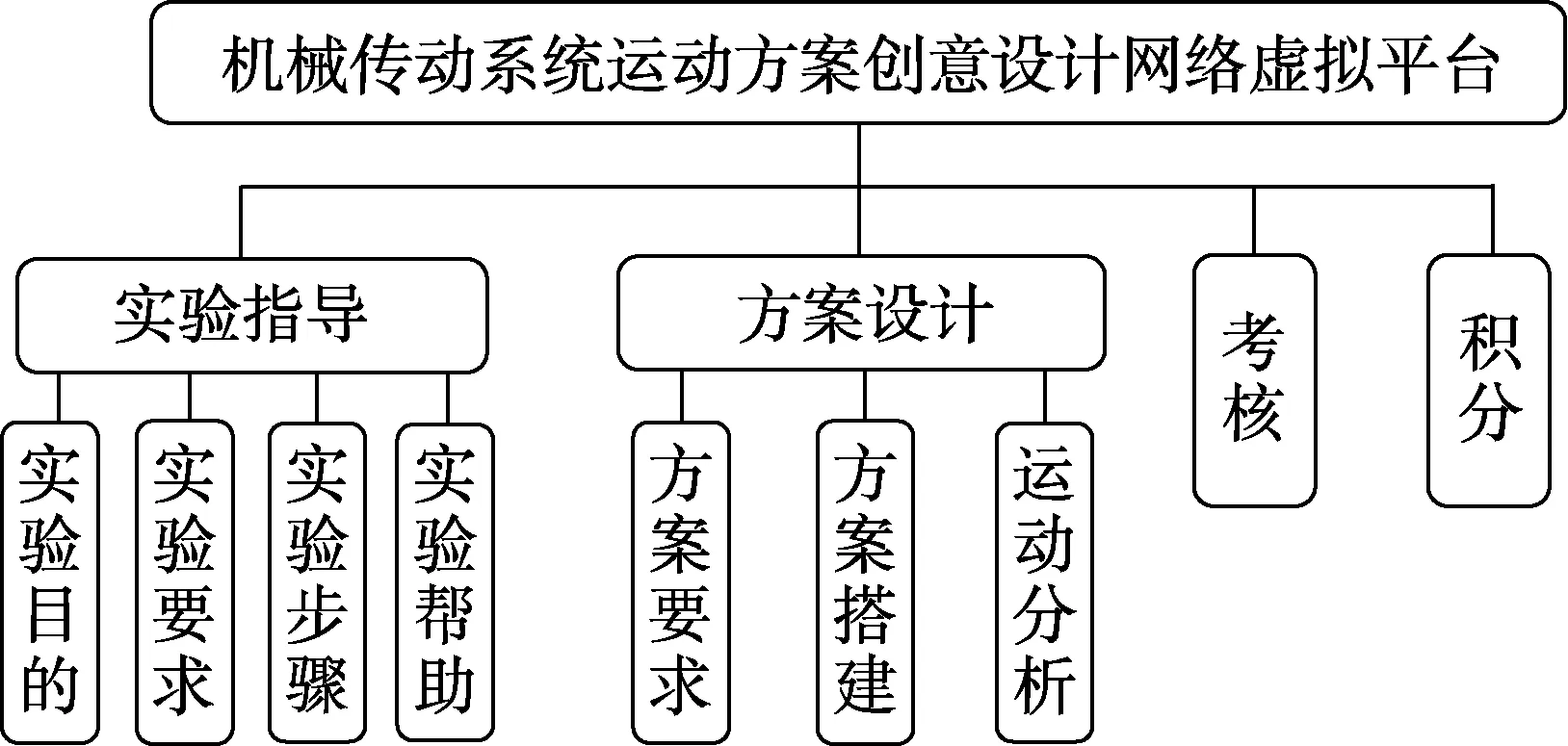

图2 是机械传动系统运动方案创意设计网络虚拟仿真平台结构,由实验指导、方案设计、实验考核和积分4 个模块组成。

图2 机械系统传动方案创意设计网络虚拟仿真平台结构

(1)实验指导。实验指导包括实验目的、实验要 求、实验步骤、实验帮助4 个部分。实验步骤部分除说明方案设计基本步骤外,还介绍了各项操作的功能。实验帮助部分有视频详细指导如何进行方案虚拟搭建。

(2)方案设计。平台共有7 个方案,包括6 个给定方案和一个自由创意方案。点击给定方案,虚拟实验台上摆放着搭建可能需要的传动零部件或结构单元。自由创意方案设计则是从零部件库中选择零部件进行搭建。放置在台面上的零部件可以沿水平的左右和前后方向移动,绕垂直于台面方向转动,转动角度为90°的整数,范围为-180°~180°。通过鼠标操作,还可查看零部件的尺寸、质量等属性,并展示运动。搭建完成后,系统弹出对话框,提示请按动控制箱上的红色电源按钮,虚拟运行传动系统。点击“方案分析”,输入方案参数,输出执行构建的运动学参数变化曲线。每完成一个实验,系统提醒学生逆时针旋转控制箱上调速旋钮,关闭电动机电源,并积1 分。

(3)考核。考核内容均为实验相关知识考查的客观试题。在搭建结束后进行,满分100 分。

(4)积分。正确完成每一步搭建操作,系统根据操作难度和完成情况自动积分。点击“查看积分按钮”,显示最后成绩,包括搭建积分、运动分析积分和考核成绩,最后按比例算出虚拟实验总成绩。

图3 为虚拟仿真平台主界面。图4 为平台使用流程框图。

图3 机械传动系统运动方案创意设计虚拟平台界面

图4 机械传动系统运动方案创意设计虚拟平台使用步骤

2.2 运动学分析

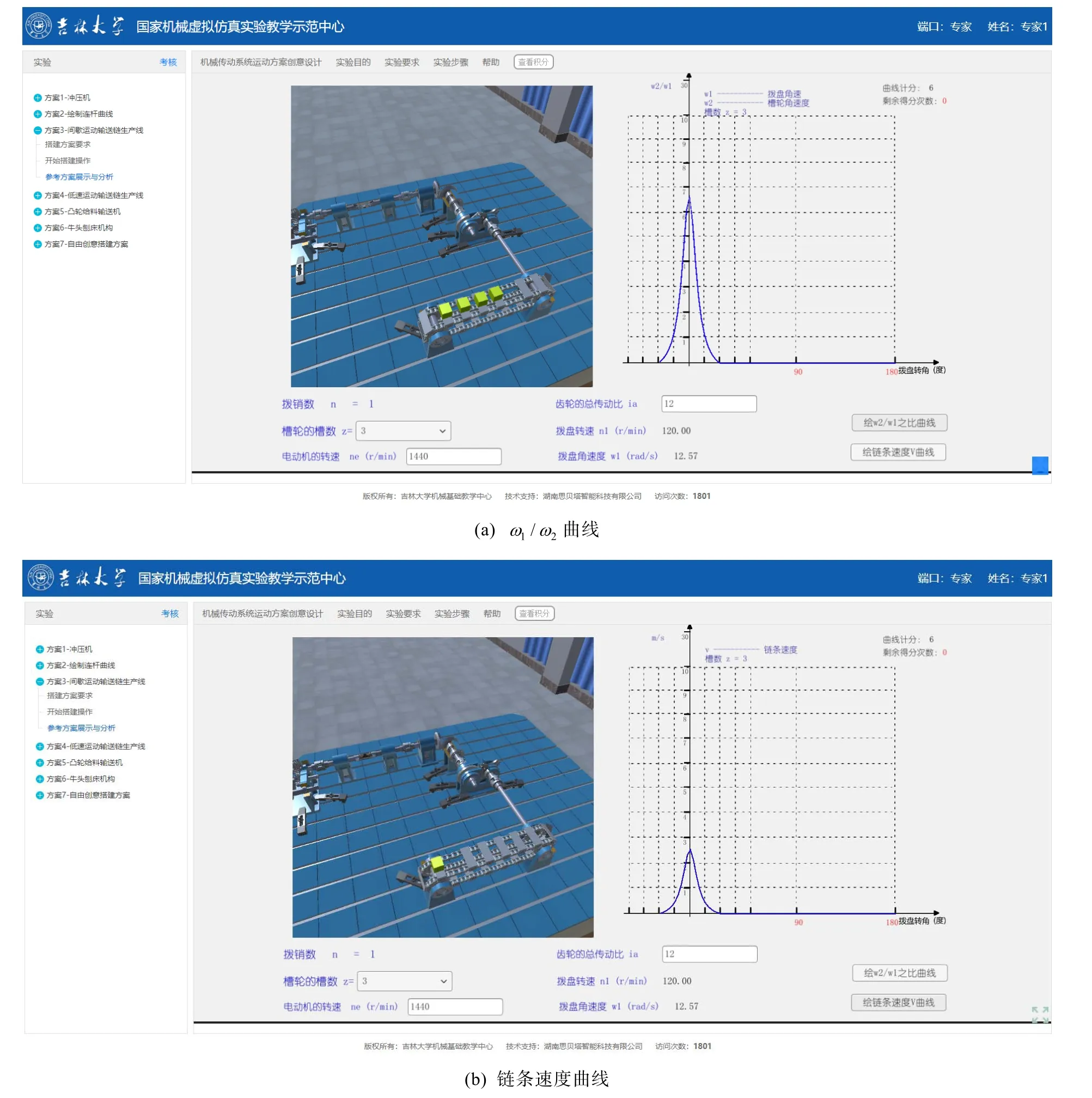

仿真平台还提供对执行构件的运动学分析,并绘制参数变化曲线。下面分别以方案3 的间歇运动输送链生产线和方案6 的牛头刨床机构为例,介绍仿真平台的运动学分析功能。若无说明,长度单位均为mm。

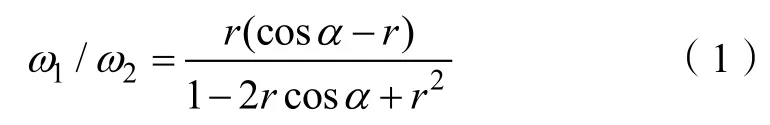

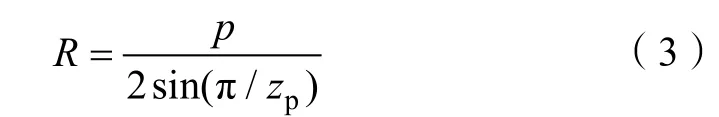

1)间歇运动输送链生产线。以单拨销槽轮机构作为传动系统的间歇机构,计算拨盘角速度ω1和槽轮角速度ω2比值ω1/ω2,

式中:p为链条节距,zp为链轮齿数。根据搭建方案输入槽轮槽数、电机转速和齿轮总传动比后,平台自动计算拨盘转速和角速度。系统每隔3°绘制一段线,生成参数随拨盘转角变化曲线。图5(a)和5(b)分别为绘制的ω1/ω2和链条速度v随拨盘转角变化曲线。同时,界面动态显示搭建方案的生产线运动情况。

图5 间歇运动输送链生产线传动方案运动分析

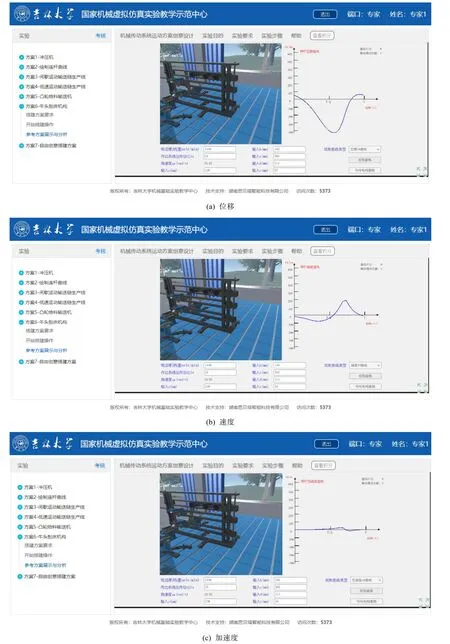

2)牛头刨床机构。图6 为牛头刨床传动系统机构简图,曲柄OC长lOC=r,以角速度ω匀速转动,且。连杆AB长lAB=d,摇杆O1B长,φ为摇杆与竖直方向夹角,SA表示滑块A位移。设AB与水平x轴夹角为β,O1C长为,则有

方程(9)对时间取一次导数,得到滑块A的加速度aA,

图6 牛头刨床传动系统机构简图

在输入电机转速ne、搭建传动系统总传动比ia、r、a、b、c和d数值后,系统根据方程(8)—(10)分别计算滑块A的位移、速度和加速度,并输出各参数随时间变化曲线。图7 分别显示了给定参数下的位移、速度和加速度随时间变化曲线。

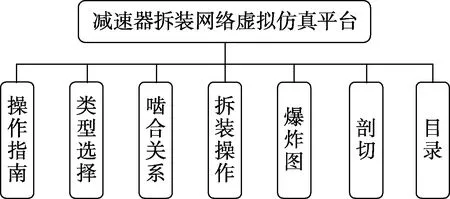

3 减速器拆装的网络虚拟仿真

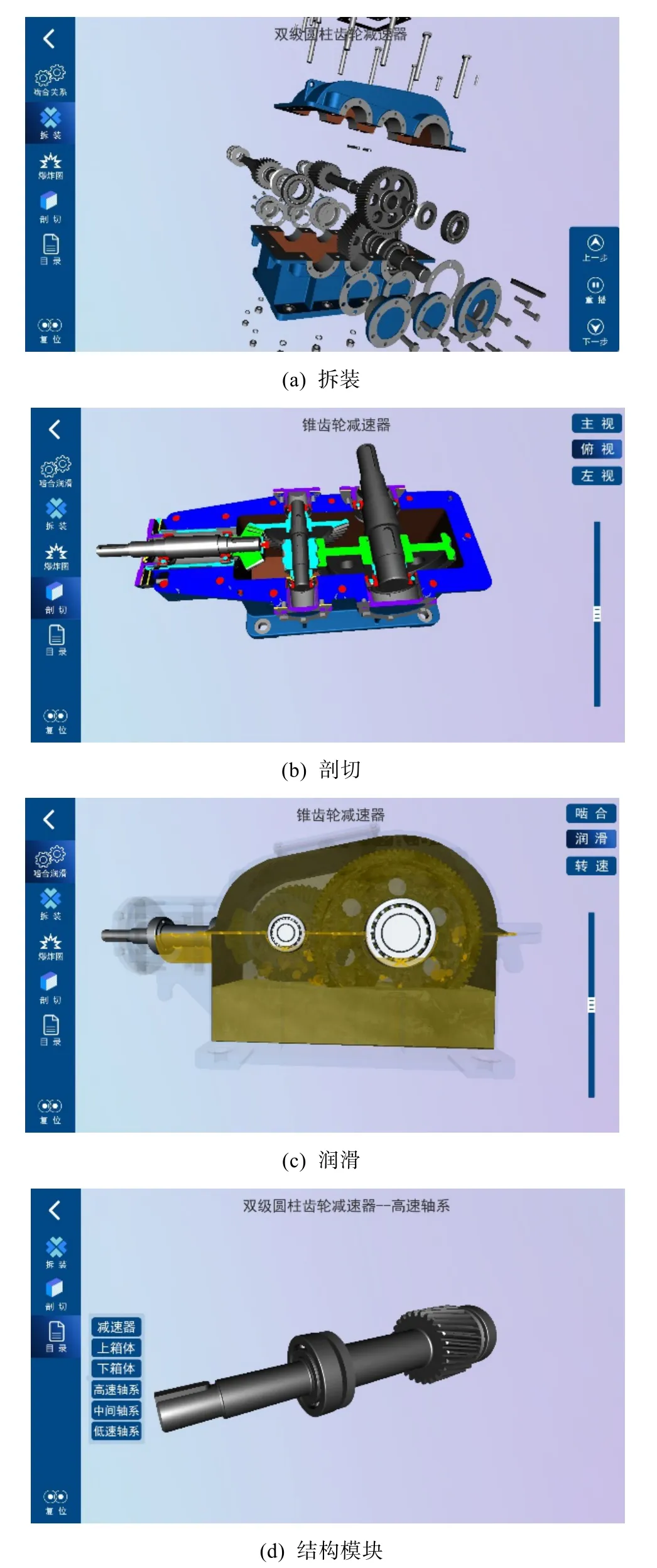

图8 为减速器拆装网络虚拟仿真平台的结构和功能。平台能模拟常见齿轮传动减速器的齿轮啮合关系、拆装、爆炸图、剖视结构和润滑,显示减速器各结构模块的目录。如图9(a)所示,点击拆装按钮后,连续点击“上一步”或“下一步”按钮,模拟减速器按照正确顺序的拆卸和安装过程,还可以重复播放拆装过程。图9(b)的平台剖切展示中,鼠标拖动右侧活动条,可以连续调整剖面位置。根据制图规则,平台对轴类零件不剖切。图9(c)演示减速器啮合与润滑。用鼠标上下拉动右侧活动条,可以连续调整转速,观察不同转速下减速器工作状态以及润滑油相应的流动情况。图9(d)所示为点击目录菜单,系统显示不同功能模块的结构。系统将减速机拆分为图9 所示的4 个子结构模块,可以分别对每个模块进行拆装和剖切等操作。

4 现场实验教学

根据教学流程,学生首先登录机械传动系统方案创意设计网络虚拟仿真平台,根据题目要求虚拟搭建传动系统方案,再进行实验室现场搭建。如图10(a)所示,机械传动系统设计实验台上摆放原动机、工作部分和方案设计可能用到的传动零部件和机构单元。依照虚拟设计方案,学生分组进行搭建操作,完成后可通电试运行,验证方案是否合理。

图7 牛头刨床传动机构中滑块网络运动学与动力学的仿真分析

图8 减速器拆装网络虚拟仿真平台的结构与功能

图9 典型减速器3D 结构网络虚拟仿真平台

图10 实验室中现场实验教学

减速器传动方案设计、运动学和动力学参数计算完成后,学生到实验室进行减速器拆装实验(图10(b))。在指导教师讲解减速器结构后,学生找到与各自设计 方案接近的实验模型,分组实验。通过拆卸零件、观察结构、了解功能、模型安装和交流讨论等环节,能够极大增强小组成员们对减速器全面、清晰的认识。如图10(b)所示,实验室还配备了实际使用的减速器,供学生参观了解。

5 结语

基于网络信息技术和实验室资源,在“机械设计课程设计”教学的多个环节中采用虚实结合手段,构建了从系统方案设计到零部件设计与分析在内的完整的设计实践教学体系。构建的系统化的教学模式能够使学生在机械系统方案设计、机器结构和能力设计、机构和零件分析、设计评价以及动手能力等多方面得到综合训练,教学内容涵盖了设计全过程,学生在机械设计基本技能和方法上的学习得到加强。教学实践表明,虚实结合的教学模式,能够大大提高教学效率和质量,学生对解决机械工程中设计问题的信心明显增强。今后,除完善上述教学模式外,计划引入3D打印技术,开展设计和加工一体化的教学实践。