开关磁阻电机驱动系统综合实验设计

2020-03-09刁统山张迎春严志国宋宁冉朱孟美

刁统山,张迎春,严志国,宋宁冉,朱孟美

(1.齐鲁工业大学(山东省科学院)电气工程与自动化学院,山东 济南 250353;2.齐鲁工业大学(山东省科学院)工程训练中心,山东 济南 250353;3.齐鲁工业大学(山东省科学院)自动化研究所,山东 济南 250353)

自国家倡导新工科建设以来,我校电气工程及其自动化、自动化两个专业已经开始实施科教融合,为新工科的建设做前期准备。专业大实验是电气类专业一门重要的实践类课程,课程的特点是将本专业所学多门课程的理论知识进行综合运用。课程目标是锻炼学生理论和实际相结合的工程运用能力。为了能够更好地培养学生分析和解决工程问题的能力,设计了适合电气专业大实验的开关磁阻电机驱动系统综合实验项目。

开关磁阻电机(switched reluctance motor,SRM)与其他结构电机相比,主要优点是结构相对简单,功率密度和功率因数较高,定、转子结构都为凸极,最大的特点就是转子不需要绕组,这一特点使得SRM 特别适合驱动高速运转负载,因此在精密仪器和设备控制系统中被广泛使用[1-2]。SRM 的控制是高校电机控制技术课程的重要内容,但由于其驱动系统涉及电路原理、模拟电子技术和数字电子技术、电机学、Matlab仿真技术、自动控制原理、电力电子技术等多门专业课程的知识,学生对这部分的知识理解和运用感到无从下手。利用Matlab/Simulink 仿真平台,构建了SRM驱动控制系统仿真,设计了硬件驱动实验系统。通过电动台转高速运行情况下的动态过程的仿真和实验教学,激发了学生的学习兴趣,加深了学生对SRM 驱动系统的理解和应用,提高了教学质量。

1 SRM 原理和数学建模

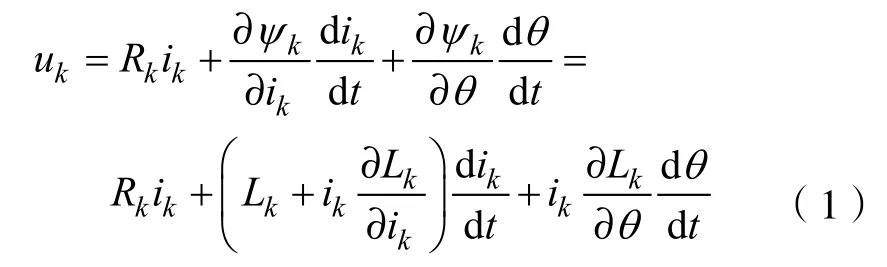

SRM 工作原理符合磁阻最小规则[3]。通过控制定子绕组中电流的交替导通和关断,就能够让转子始终趋向于转动到与定子齿相对应的位置,这样就可以驱动电机转子连续旋转[4]。SRM 相与相之间的互感较小,为简化分析,忽略相间电感电压,SRM 电压方程为[5-7]

式中,uk、Rk、ik、ψk、Lk分别为第k相绕组的相电压、相电阻、电流、磁链和电感。ψk是电流和转子位置角θ的函数,磁链方程为ψk=ψk(ik,θ)=L(ik,θ)ik。

式(1)中,电感L(θ,i)及电流i(θ)都随转子位置角θ的改变而变化,必须进行线性化处理。对电机采取非线性状态反馈线性化,能够较好补偿SRM 的非线性参数[8-9]。实际工程应用要进一步简化,SRM 相电感在数学建模过程线性方程为

式中,Lmax和Lmin分别为电感的最大值和最小值,K=(Lmax-Lmin)/(θ3-θ2),θ1~θ5为转子角在一个转子角极距内的变化。

磁链线性表达式为

式中ωr为转子角速度。开通角θon取值范围为[θ1,θ2],关断角θoff取值范围为[θ2,θ3],相电流通用表达式为

电磁转矩表达式为

可以看出,电磁转矩Te大小与电流的平方成正比,与电流的方向无关。

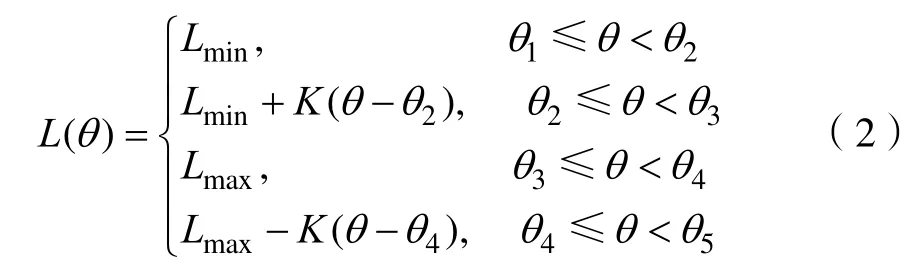

SRM 总电磁转矩为

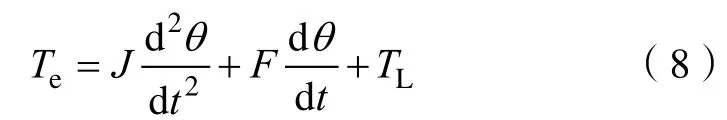

转矩平衡方程为

式中,TL为电机负载转矩,F为阻尼系数,J为转动惯量。

2 SRM 驱动系统

2.1 驱动系统结构及仿真

SRM 驱动系统结构原理图如图1 所示。SRM 驱动系统比较复杂,主要通过控制功率开关管的通电时序,来改变绕组中电流的通断。整个系统由SRM、驱动电路、电源、功率变换器、控制器、电流检测和位置检测装置等组成[10-13]。

图1 高速SRM 驱动系统结构原理图

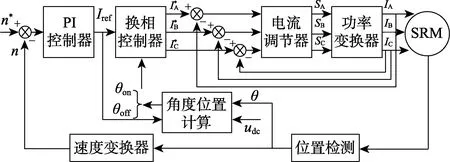

为实现SRM 驱动系统仿真研究,必须建立SRM本体数学模型和功率变换器的仿真模型,再结合相关的控制策略对整个系统的性能进行仿真分析。SRM 驱动系统实验在高速运行时采用电压斩波控制(CVC)和角度位置控制(APC)。SRM 驱动系统采用CVC 和APC 系统控制策略框图如图2 所示[14]。

速度测量值n和给定值n*的偏差经过PI 控制器调节后,输出电流参考值Iref,Iref通过换相控制器输出三相电流给定值IA*、IB*和IC*,电流给定值与电流测量值IA、IB和IC之间的偏差送入电流调节器产生功率变换器的输出控制信号SA、SB和SC。SA、SB和SC信号交替控制SRM 的运行,最终完成对负载的驱动[15]。

图2 系统控制策略框图

根据图2,在Matlab/Simulink 环境搭建SRM 驱动系统仿真模型如图3 所示。从图3 可知,仿真模型主要模块包括功率变换器、SRM 本体、速度调节器、电流比例调节器、换相控制器和角度位置控制器等[16]。

图3 驱动系统仿真模型

电动台钻所采用的三相6/4 极SRM 样机参数如表1所示。

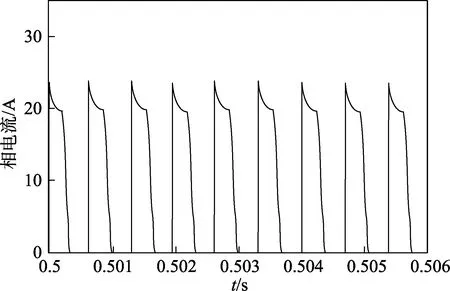

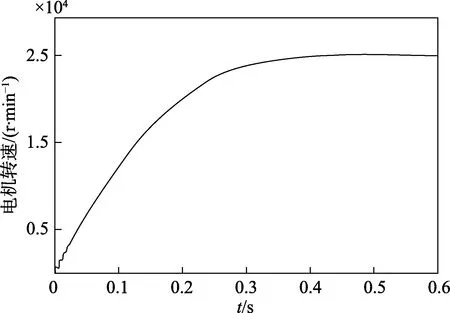

图4 是电机满载运行在25 000 r/min 时,A 相电流仿真波形,可以看出相电流波形平稳。图5 是电机转速变化曲线,可以看出电机在达到25 000 r/min 后,很快进入到稳定运行状态。

表1 SRM 样机参数

图4 A 相电流仿真波形

图5 电机转速变化曲线

2.2 驱动系统实验

驱动系统实验硬件组成如下:

(1)功率变换器采用耐高压IGBT 功率模块。由于对PWM 使用CVC 控制方式,选取了不对称半桥结构作为控制器的主回路。开关功率选用IGBT,采用100 ℃标称8A 的二极管。驱动芯片选用IR2101S,实现双通道、高压高速功率运行。

(2)转子位置检测采用霍尔传感器和磁环作为转子位置检测装置,通过检测其输出信号,计算得出转子位置角度和转速。

(3)换相控制器中主控芯片选用性能可靠的STM32F103C8T6,它是10 位ADC 并采用3 个通用定时器计时。

(4)电流检测装置,采用霍尔电流传感器实时测量绕组瞬时电流,节约了硬件的制造成本,而且可以方便利用电阻采样完成对系统设备的过流保护功能。

实验系统采用APC 和CVC 协同控制,控制目标为关断角θoff和绕组端电压Us。绕组端电压Us的调节是依靠电压PWM 调制方式来实现输出一定频率的方波脉冲。方波脉冲被送到开关驱动电路从而完成MOSFET 的导通与断开。通过以上过程就可以把SRM绕组端直流电压斩波形成一定频率和占空比的方波电压,绕组端电压的有效调节可以对SRM 转矩和转速实施控制。

电动台钻用高速驱动控制器的实物如图6 所示,电动台钻驱动系统如图7 所示。

图6 高速驱动控制器的实物

图7 电动台钻驱动系统

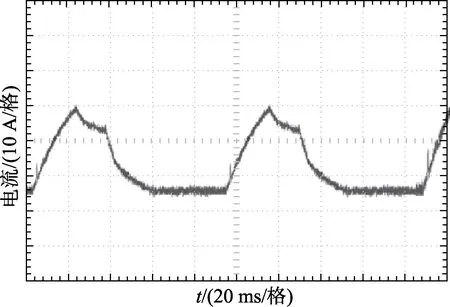

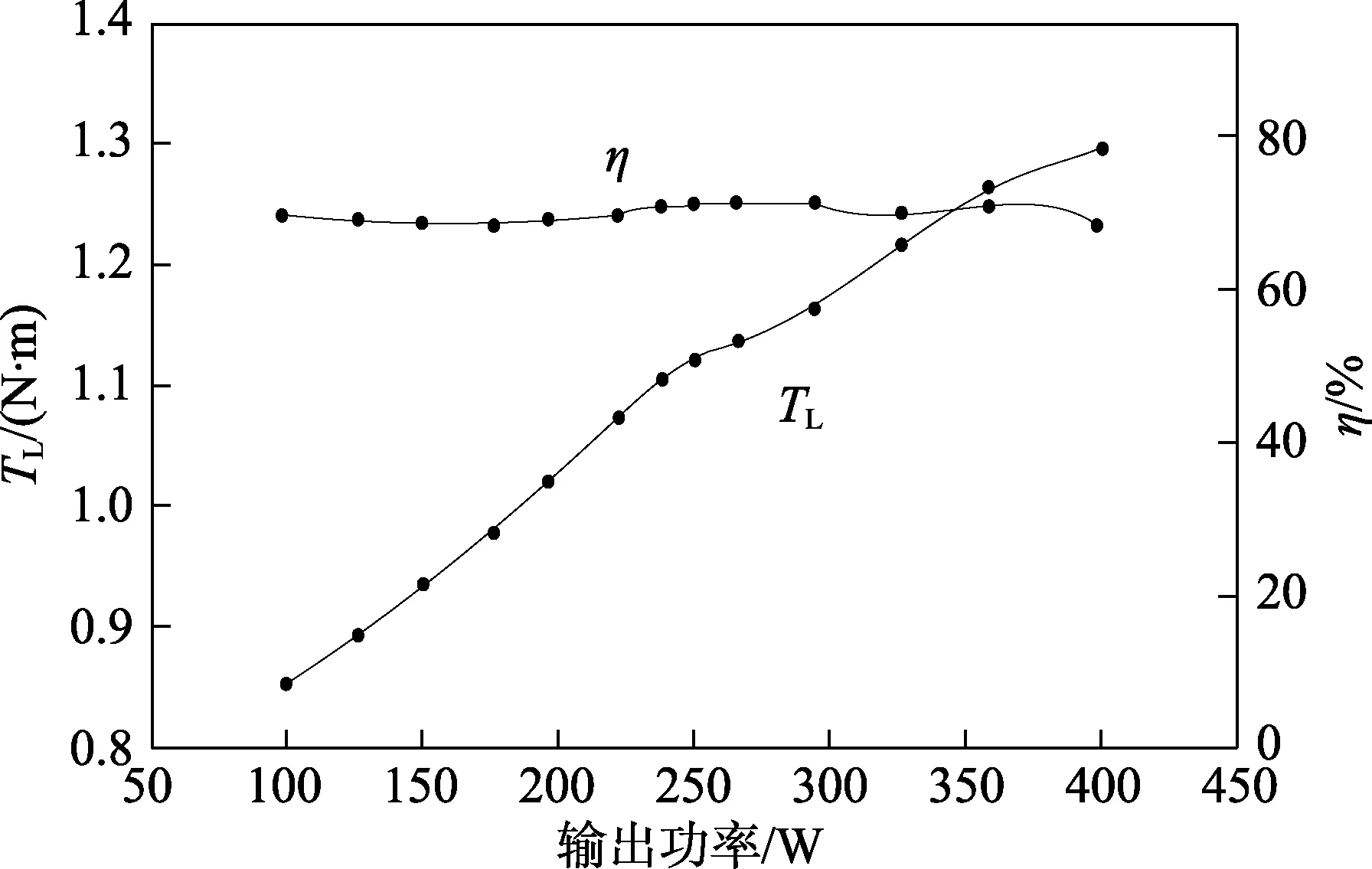

图8 是电动台钻转速在25 000 r/min 时,定子绕组三相电流实验波形,从图中可以看出,当负载恒定,当转速增加的过程中,产生的旋转电动势逐渐增大,因此相电流波形逐渐呈三角变化。从图8 和图9 可以看出,A 相电流实验波形与仿真波形基本相同,峰值都在25 A,转速在25 000 r/min 时,输出功率在200 W时,效率稍微下降,但是仍然可以保持在70%以上,能够满足电钻稳定运行的控制要求。

图8 转速25 000 r/min 时A 相电流实验曲线

图9 转速25 000 r/min 时负载实验曲线

通过控制策略实施结果可知,在CVC 和APC 协同控制下,SRM 能够在变化的负载下实现高速稳定运行,相电流波形变化基本平稳,这样就对系统冲击不大,而且满足台式电钻高速控制的要求,高速SRM 驱动系统在电动台钻上的应用得到验证。

3 结语

通过对电动台钻用 SRM 驱动系统高速运行下CVC 和APC 协同控制的仿真和实验分析,验证了所建立的电动台钻用SRM 驱动系统高速运行仿真模型和实验系统的正确性。通过开展该项综合实验教学,不仅可以激发学生的学习兴趣而且还能培养良好的科研思维,该综合实验可以使学生理论知识和工程实践能力同时得到提高。