环空压力对高温高压井固井二界面接触应力变化的影响

2020-03-09杨焕强黄志强曲路路

黄 鹏, 杨焕强, 黄志强, 曲路路, 吴 江

(1长江大学石油工程学院 2中海石油(中国)有限公司湛江分公司)

在油水井生产过程中,固井后的作业,往往会引起井筒压力和温度的变化。由于部分井水泥浆并未返至井口,井筒压力与温度变化,环空很容易产生一定的压力,在实际生产中为验证该压力的来源,往往采用环空卸压的方式[1]。环空压力的改变,会导致套管-水泥环-地层组合结构应力的变化,严重时可能导致水泥环密封失效,甚至造成套管损坏[2-4]。近年来,许多学者从不同角度探讨了套管-水泥环-地层组合体的应力分布情况。Goodwin等人[5]通过测试模型,研究了套管内压力及温度变化对水泥环径向应力的影响。Jackson等人[6-8]研究了环空压差为0.69 MPa时,套管内压力变化水泥环气窜程度。Davies等人[9]和Taleghani等人[10]通过试验研究了压力和温度变化对水泥环失效的影响,得出套管内压力降低足以引起水泥环应力的重新分布。李勇等[11]研究了不均匀地应力作用下水泥环的应力分布,提出采用低杨氏模量的水泥浆有助于提高水泥环的完整性。王耀峰等[12]利用matlab 7.0编制了套管-水泥环-地层系统应力的计算程序,研究了系统的应力分布规律。

综合考虑前人的研究成果发现:前人的研究侧重于水泥浆完全凝固后组合体的应力分布,在固化过程中,杨志伏等[13]和罗长吉[14]等研究了膨胀和水化热等对水泥浆应力分布的影响,没有考虑环空压力变化对水泥环应力分布的影响。针对上述问题,利用全尺寸高温高压水泥环应力传递实验装置,测得套管-水泥环-地层组合体位移变化,基于厚壁圆筒理论,建立了钻井液固化过程中套管-水泥环-地层组合体力学模型,研究环空压力对水泥固化阶段应力传递的影响规律。

一、力学模型

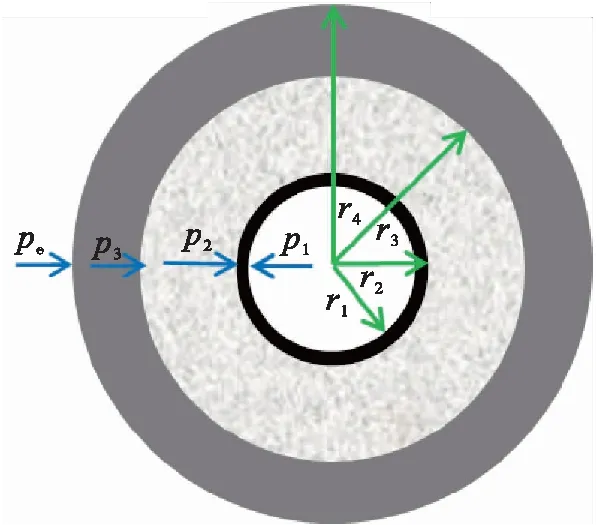

如图1所示,第一、二、三环为套管、水泥环、厚度无限大地层。套管内半径为r1,水泥环内外半径分别为r2和r3,套管外直径为r4。p1为套管内压值,p2为水泥环内壁接触压力值,p3为水泥环外壁接触压力值,pe为远处地层压力值,本文等于围压值。分析发现[15],水泥石所受有效应力是指后续工况作业引起的压力变化值,包括套管内压力变化值Δp1,套管与水泥环界面接触压力变化值Δp2,水泥环与井壁界面接触压力变化值Δp3,地层原始压力变化值Δpe,地层应力在这里认为其变化为零。

根据厚壁圆筒理论得到水泥石应力表达式为:

(1)

(2)

根据拉梅公式,得到水泥环径向位移μ2的表达式为:

(3)

图1 套管-水泥环-上层套管力学模型示意图

因此水泥环内外壁的位移方程为:

μ21=f3Δp2+f4Δp3

(4)

μ22=f5Δp2+f6Δp3

(5)

根据厚壁圆筒理论,得到水泥环内、外壁处接触应力力表达式为:

(6)

(7)

其中:

其中fi为套管、水泥环和外层套管的弹性模量及其泊松比的相关函数[16],i=0,1,…,7。

二、水泥环两界面处应力变化实验

1. 实验装置

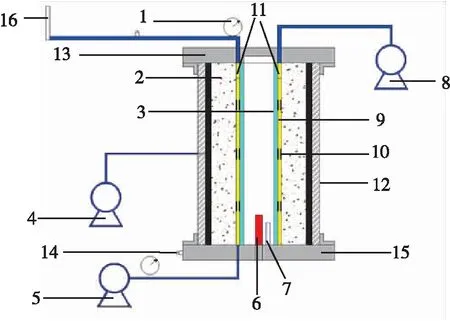

本实验采用与实际井段相同尺寸的套管、水泥环和地层应力传递实验装置。该装置可用于测量不同条件下的应力传递实验。装置原理图如图2所示,装置包括地层、水泥环和套管,并说明了加热装置、密封装置和施加各压力的位置。本装置在套管-水泥环、水泥环-地层两个界面上中下安装了应变片,每个截面成120°有三个应变片,应变片可以实时测量界面位移的变化,用这些应变片测量的位移和力学模型来计算接触面的应力。

图2 实验装置图

2. 实验流程

首先配置地层,按照水泥∶细沙∶水为1∶3∶0.5的比例配置,养护7 d。完成养护后,组装实验装置。选用密度为2.35 g/cm3南海抗高温固井水泥浆体系为实验材料,将泥浆组分充分混合后倒入密封模拟评价装置的环空间隙。最后在套管内注入导热油,密封实验模具,按实验方案进行养护。

3. 水泥浆养护方案

根据API RP90准则[1],在实际生产中经常采用环空卸压的方式来验证环空带压是由于温度的改变或水泥环完整性的破坏引起的,从而采取相应的措施。本研究基于这种原则对DF-×井进行实验研究,该井完钻井深2 980 m,地层压力45 MPa,储层温度145℃。生产套管选用P110材质,采用国产Ø109.7 mm油管,B环空压力值12 MPa。基于该井实际工况,确定了水泥浆的养护方案:

3.1 不同环空压力养护对水泥环固化过程两界面处应力变化实验方案

在养护温度150℃,围压45 MPa,套管内压25 MPa,环空压力分别设置12 MPa、8 MPa、6 MPa、4 MPa、0 MPa养护168 h,每隔12 h记录水泥环应力分布变化,并记录下水泥浆完全固化的时间。

3.2 环空压力变化对水泥环两界面处应力变化实验方案

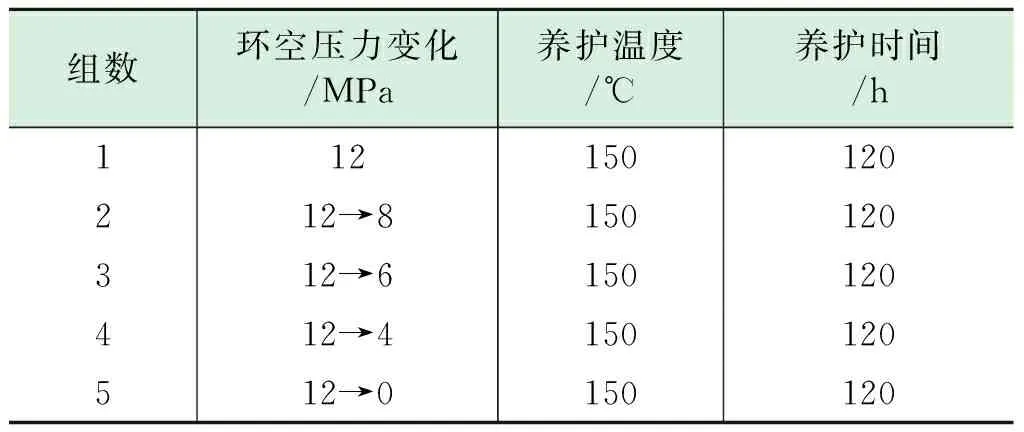

养护温度150℃,围压45 MPa,套管内压25 MPa,环空压力维持12 MPa养护168 h,做五组试样。以水泥浆完全固化的时间120 h为标准时间,养护后对每一个试样环空泄压,实验方案见表1。

表1 实验方案

三、实验结果及分析

1. 不同环空压力下水泥环固化过程中两界面处应力分布

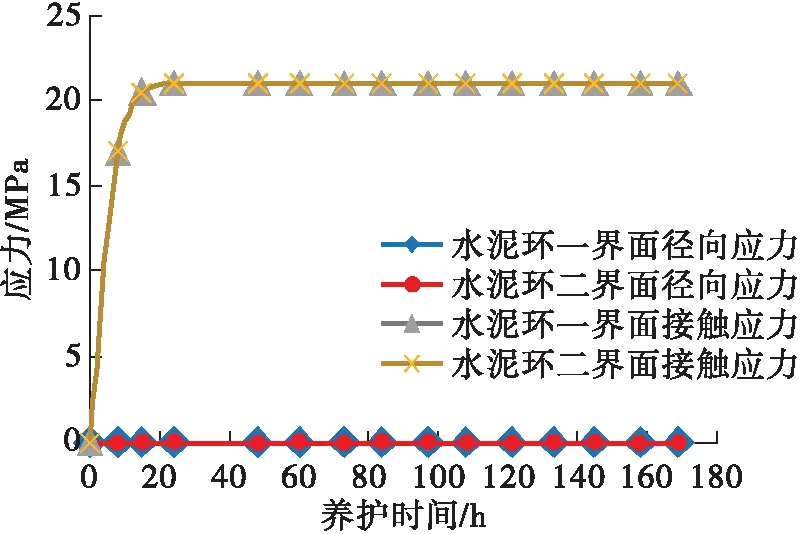

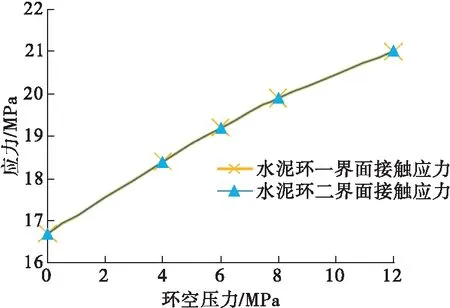

水泥浆固化过程,环空压力为12 MPa时,计算机记录的两个界面处的应变位移μ21,μ22,把μ21,μ22代入式(4)和式(5)解出Δp2和Δp2,再把Δp2和Δp3代入式(1)解出水泥环的径向应力σr,当r=r2时,水泥环一界面处的径向应力σr2,当r=r3时是水泥环二界面处的径向应力σr3;把套管内压p1和围压pe代入式(6)可求出两个界面接触力p2和p3,经过计算绘制两个界面处径向应力和接触应力,如图3所示。从图3看出,在水泥环养护过程中,随着养护时间的增长,水泥环第一、二界面接触应力不断增加,12 h后整个地层-水泥环-套管系统达到平衡阶段,水泥环第一、二界面接触应力一致均稳定在21 MPa。实验发现,水泥浆在完全凝固前,在水泥浆第一、二界面处,应变位移μ21,μ22全部为0,即r=r2和r=r3处水泥环径向应力σr2和σr3均为0,这是由于在水泥浆整个养护阶段,环压、套压、围压不变,环空的体积不变,水泥浆在由液体向胶凝体和固体的过程中径向位移变化为0,所以出现径向应力为0的现象。

图3 水泥浆固化过程中两界面处接触应力和两界面径向应力图

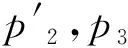

图4 不同环空压力养护水泥浆固化过程中水泥环界面接触应力图

从图4知道,不同环空压力养护下,随着环空压力的增加,水泥环界面接触应力呈现增加的趋势,随着环空压力的增大,环空压力对水泥环上方的挤压程度越大,两界面的接触力就越大。

2. 环空压力变化对水泥环两界面处应力分布的影响

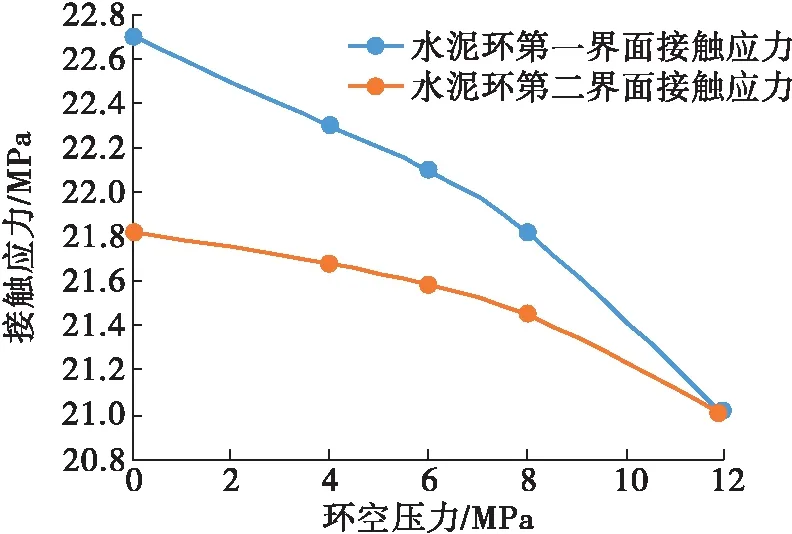

图5 环空压力由12 MPa降低时对两界面接触应力的影响

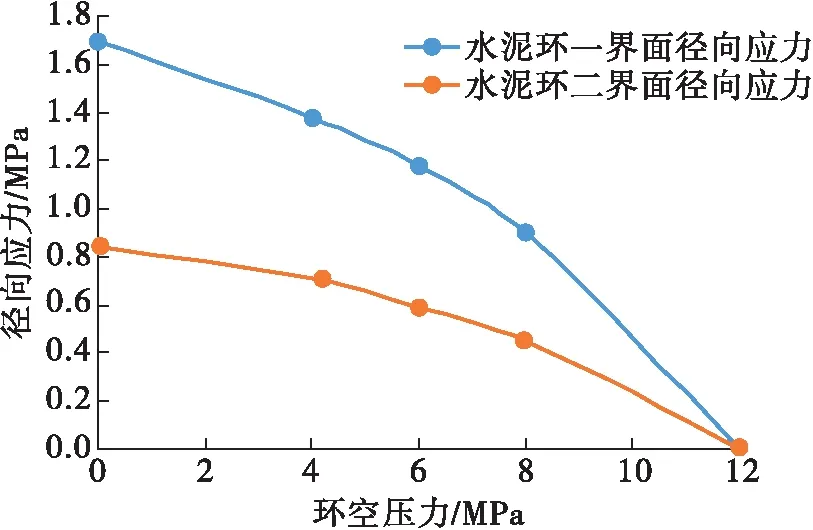

图6 环空压力由12 MPa降低时对两界面径向应力的影响

从图5可以看出,当环空压力逐渐由12 MPa降低时,第一、二界面的接触力不断增大,且增加的总趋势越来越慢,当环空压力降低到0 MPa时,第一、二界面处的接触力达到最大。由图6可以看出环空压力逐渐降低时,水泥环第一、二界面处的径向应力也会增加,当环空压力降到0 MPa时,水泥环的第一、二界面径向应力达到最大,这与计算机测得的应变片产生的应变位移是一致的。

四、结论

本文基于全尺寸高温高压水泥环应力传递实验装置,结合套管-水泥环-地层弹性力学模型,针对南海DF-×井现状,分析了水泥浆固化过程中环空压力变化对水泥环应力分布的影响。

(1)水泥浆在养护24 h内,水泥环内外界面接触力不断增加,并且快速达到平衡;在水泥浆整个固化过程中,水泥环界面径向应力均为0。

(2)水泥浆在固化后,环空压力降低,水泥环界面接触力及界面径向应力均会增加,第一界面接触应力比第二界面接触应力值变化要大。

(3)环空压力降低在一定范围内可以提高套管-水泥环-地层之间的接触力,提高水泥环的封隔能力。但是降低环空压力过多会导致水泥环径向应力的增加,有可能会导致水泥环本体发生破坏。