龙马溪页岩溶蚀液的室内探索

2020-03-09吴正良欧阳伟夏先富

刘 伟, 吴正良, 高 强, 欧阳伟, 夏先富, 吴 谦, 刘 庆

(1油气田应用化学四川省重点实验室 2中石油川庆钻探工程有限公司钻采工程技术研究院 3中石油川庆钻探工程有限公司安全环保质量监督检测研究院)

国内龙马溪页岩气水平井钻井过程中,存在井壁失稳、阻卡等复杂[1]。2014年至今,中石油川渝地区旋转导向工具已埋井45套,经济损失严重。其中,2016年大面积使用油基钻井液以来,埋井41套,埋井率高达7.75%,埋井区域分布长宁-昭通、威远、自贡等区块。埋井的旋转导向复杂井中,卡钻事故都发生在水平段,主要是页岩掉块卡钻。目前,页岩掉块卡钻事故,处理难度大,处理手段少,使用机械方法震击 、倒扣等耗时长,作业费用高,并且成功率较低,常用的解卡剂和常规盐酸[2]、土酸以及泡油都无法解除页岩掉块卡钻事故,因此,有必要针对龙马溪地层岩性组份特点,运用化学方法,研究出页岩溶蚀剂来破坏页岩结构和强度,达到解除页岩掉块卡钻的目的,并形成一套适合龙马溪页岩地层的高效溶蚀液。

一、龙马溪页岩成分分析

采用PANalytical公司生产的X-射线衍射仪,对取自不同区块龙马溪岩心进行了XRD矿物组分分析测试,其全岩分析结果见表1。

由表1可知,不同区块龙马溪岩样XRD分析表明,除黏土外,岩样成份以石英为主,高达35.3%~47.8%,其他成份的含量较低。

表1 各地层岩样XRD衍射全岩分析结果

二、溶蚀液关键处理剂的合成及溶蚀液配方构建

在实验室选择聚环氧琥珀酸钠、葡萄糖酸钠、络合剂、催化脂肪酶等在一定条件下催化合成主溶蚀剂CQ-YRS;选择环氧琥珀酸胺、乙二烯三胺五乙酸胺、活性凹凸棒土、有机络合剂等合成辅溶蚀分散剂CQ-YRF;采用几种不同表面活性剂记性复配制得页岩增渗剂CQ-YST;经过大量筛选,优选复配出页岩专用缓蚀剂CQ-YHS,采用合成的处理剂,在室内进行大量的配方优化,最终构建形成溶蚀液配方,其配方为:清水+5%~10%CQ-YRS+3%~5%CQ-YRF+1%~3%CQ-YST+1%~3%CQ-YHS。

三、溶蚀液机理浅析

页岩溶蚀液中的主溶蚀分散剂CQ-YRS和辅溶蚀分散剂为多种表面活性剂组成,二者相辅相成,通过络合作用机理,页岩掉块或者岩屑中的有机质发生有机络合反应,使有机质链发生断裂,从而破坏页岩掉块的整体框架结构,使其他处理剂能充分与之反应;溶蚀液中的页岩渗透分散剂CQ-YST,能渗透到页岩的微裂缝中,使溶蚀液的有效成分更完全地和页岩进行反应,达到快速溶蚀页岩的目的,各种处理剂共同作用,通过有机络合或者离子配伍形成络合物或水溶液的化合物,使页岩掉块进行部分或者全部溶蚀,从而解决掉块卡钻的问题。

溶蚀液中的配伍体与岩屑中的金属离子络合时形成的络合环越多[3],配伍体与金属离子络合数量越多,络合效应越显著,络合物的稳定性也就越高。溶蚀液的阴离子与页岩组分中的阳离子形成五元或六元络合环,增大了页岩中难溶组分的溶解度,从而起到溶蚀作用。溶蚀液利用“极性相近相溶”原则,带有极性基团-OH、-CONH2、-ONa[4]和多种含强极性基团的络合物和表面活性剂,如溶蚀液中的聚环氧琥珀酸钠、丙烯酸-丙烯酸甲酯共聚物等,在络合、分散的作用下发生溶解,在一定条件下完成对钻页岩岩屑的溶解,变为易溶于水的络合物水合盐类。对于硅酸盐体系的页岩难溶成分,用该溶蚀液则发生催化、断链、配位、转化,最后生成易溶于水的小分子溶液,以达到解卡目的。

四、页岩溶蚀液溶蚀性能评价

1. 溶蚀率评价

1.1 页岩成块岩心溶蚀率对比评价

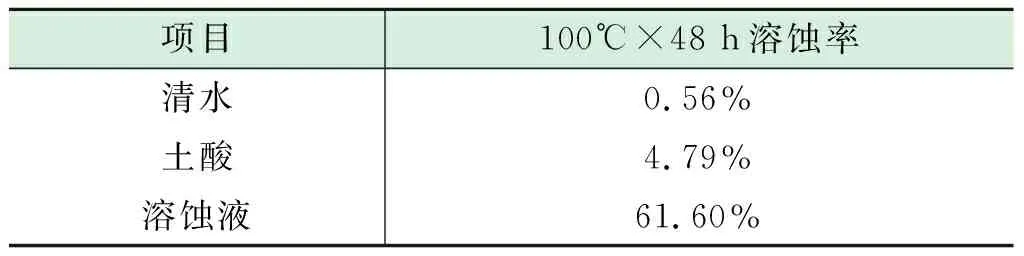

取昭通104井页岩岩心(单块质量为60 g左右)分别浸泡在清水、土酸和溶蚀液中,分别装入老化罐中在100℃温度下静恒温48 h后,取出开罐,经6目筛布清水筛洗后,烘干(80℃),称重,计算页岩的溶解率,结果见表2。

表2 页岩岩心在不同溶液中浸泡后溶蚀率结果

结果表明:溶蚀液具有较高的溶蚀率,对页岩掉块有很好的溶蚀作用。原因是该溶蚀液与土酸的作用机理不同,溶蚀液是通过络合和页岩中的有机质发生反应,破坏页岩骨架,达到溶蚀目的。页岩中不含可以和土酸发生反应的物质,所以溶蚀率较低。

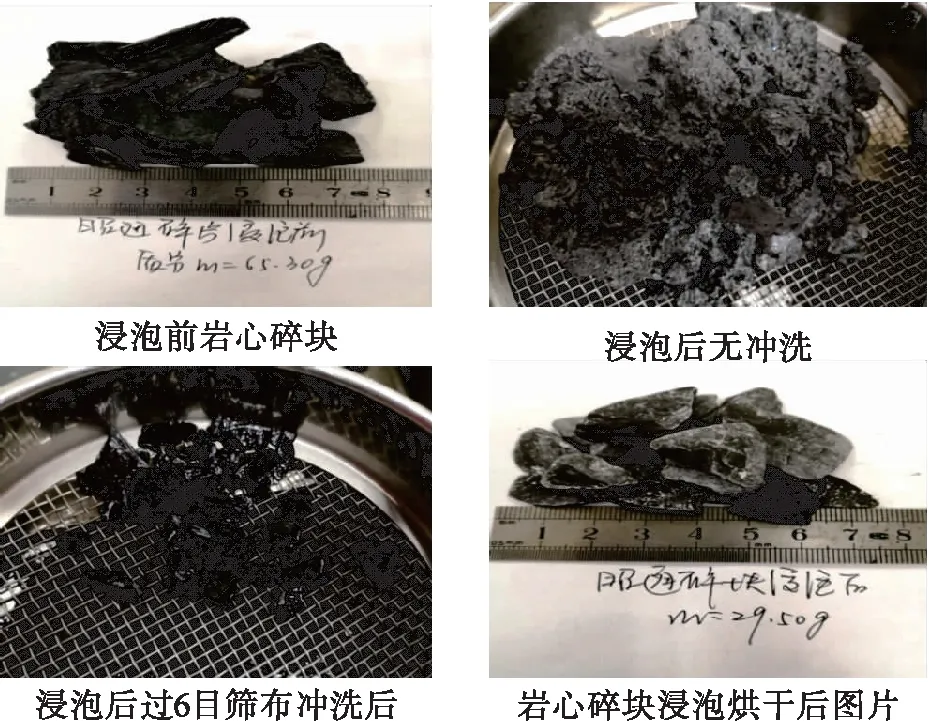

1.2 页岩岩心碎块溶蚀率对比评价

取昭通104井页岩岩心碎块(大小共10块,总量60 g左右),浸泡在溶蚀液中,装入老化罐中在100℃温度下分别静恒温2 h、4 h、8 h、24 h、48 h,然后取出开罐,经6目筛布清水筛洗后,烘干(80℃),称重,计算不同时间下页岩的溶蚀率,并绘制出溶蚀曲线,结果见图1、图2。

图1 岩心碎块在溶蚀液中浸泡前后图片

图2 岩心碎块溶蚀率曲线

从图2可以看出:页岩岩心碎块随时间的增加,溶蚀率增大,在48 h的溶蚀率大于50%,表明该溶蚀液溶蚀率较高。常用的土酸的溶蚀率在48 h只有4.79%,远低于溶蚀液的溶蚀率。

2. 腐蚀性能评价

2.1 溶蚀液对N80标准钢片的腐蚀评价

取4片石油行业标准钢片N80钢片,挂片分别放入装满溶蚀液的养护罐中,在100℃温度下分别静恒温8 h、16 h、24 h、48 h,然后开罐取出,烘干(80℃),称重,计算出腐蚀率,并作出腐蚀率曲线,见图3。

图3 N80钢片腐蚀率实验率曲线

从图3可以看出:N80标准钢片在不同时间下的腐蚀率都小于国标规定的6 g/(m2·h)。远低于常用作解卡液的强酸盐酸和土酸对N80钢片的腐蚀率,表明溶蚀液对N80钢片的腐蚀率满足国标规定的要求。

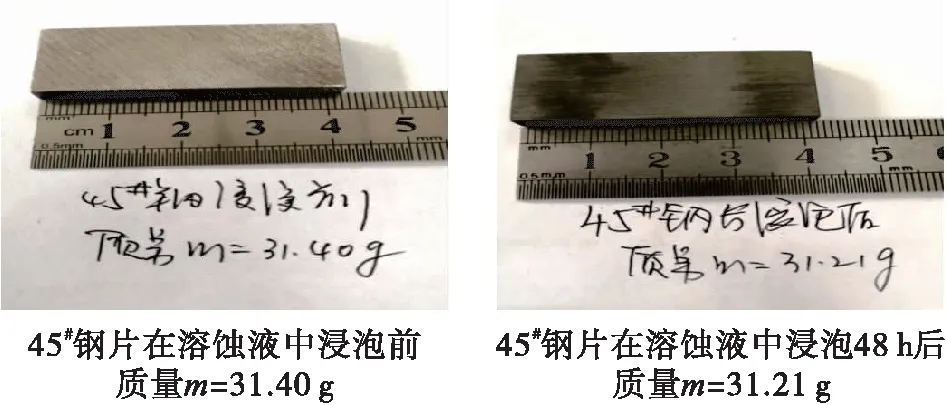

2.2 溶蚀液对45#标准钢片的腐蚀评价

取低碳素钢45#原钢片挂片放入装满溶溶蚀液的养护罐中,因45#钢为质量较低的低碳素钢,若溶蚀液对45#钢的溶蚀率能达到国标要求,则现场使用的高于45#钢的钻具及管线均能达到要求。在100℃温度下分别静恒温48 h,然后开罐取出,烘干(80℃),称重,计算出腐蚀率,见图4。

图4 45#钢片在溶蚀液中浸泡前后图片

从图4计算出在溶蚀液中浸泡48 h后的45#钢片的腐蚀率为4.226 g/(m2·h) ,小于国标规定的6 g/(m2·h),表明溶蚀液对45#钢片的腐蚀率满足国标规定的要求。

3. 溶蚀液对定向仪器配件的腐蚀评价

分别取定向仪器不同配件铁皮筒(APS仪器)、海南仪器(APS仪器)、抗压筒(APS仪器)、无磁钻具、抗压块(海南仪器)、抗压块(APS仪器),放入装满溶蚀液的养护罐中,在100℃温度下分别静恒温48 h,然后开罐取出,烘干(80℃),称重,计算出溶蚀液对各个配件的腐蚀率均为0,表明溶蚀液对定性仪器无任何腐蚀。

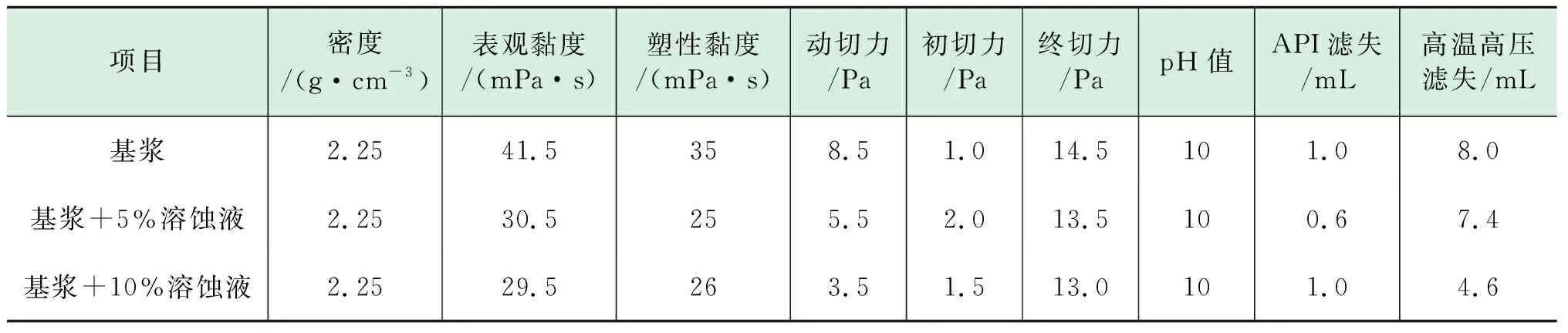

4. 溶蚀液与钻井液配伍性评价

4.1 溶蚀液与水基钻井液配伍性评价

由表3可以看出,加入5%的溶蚀液以及现场施工中溶蚀液与井浆所能混合的极限体积10%的溶蚀液对钻井液进行污染后,钻井液仍有优良的流变性能和较好的滤失造壁性,表明溶蚀液与水基钻井液体系具有良好的配伍性。

表3 溶蚀液与水基钻井液(磺化体系)配伍性实验

4.2 溶蚀液与油基钻井液配伍性评价

由表4可以看出,加入5%的溶蚀液对钻井液进行污染后,钻井液仍有优良的流变性能和较好的滤失造壁性,加入10%溶解污染后,钻井液的表观黏度增加,但是切力和其他性能都和井浆性能相近,表明溶蚀液与油基钻井液体系具有良好的配伍性。

表4 溶蚀液与油基钻井液配伍性实验

五、结论及建议

(1)本文通过对页岩成分的分析,研究合成了页岩溶蚀液的关键处理剂,并在此基础上形成具有较好溶蚀效果的溶蚀液配方。

(2)形成的溶蚀液通过有机络合或离子配伍形成络合物或水溶液的化合物,从而使页岩掉块进行部分或全部溶蚀,从而解决掉块卡钻的问题。

(3)研究形成的溶蚀液,对页岩岩心的溶蚀率可以高达64.49%,对N80钢片、45#原钢片以及定向井仪器的腐蚀率均低于国标规定的6 g/(m2·h),和水基、白油基钻井液的配伍性良好,对钻井液性能无污染。

(4)建议进行120℃~140℃温度条件下溶蚀液溶蚀率的室内探索实验,并把该溶蚀技术尽快应用到现场。