深水水下管道终端舷侧安装关键技术研究

2020-03-09罗超

罗 超

(海洋石油工程股份有限公司,天津 300451)

0 引 言

目前,国内海洋油气开发的重点已经转移到了深海,勘探工作已取得丰硕成果,主要区域在南海深水海域。南海流花、陵水等区块正在稳步开发。水下生产系统是深水油气田开发的重要组成部分,其安装随着水深的增加,安全性和经济性面临很大的挑战[1-2]。PLET(pipeline end termination)作为水下生产系统的必备设备,其安装也面临新的挑战,如传统PLET在线安装方法随着水深的增加及尺寸、重量的增加已不再适用。流花16-2和29-1油田开发项目为国内首次自主实施的深水项目,最大作业水深达到约1 200 m。

目前深水PLET安装方法主要为在线安装和舷侧安装。在线安装是指S-lay铺管的铺管作业线安装方法,在S-lay铺管过程中,PLET与海管通过焊接完成对接,然后随着海管一起铺设至海底。适用在线安装方法的PLET结构形式有分体式PLET(不带防沉板,见图1)和可折叠防沉板的PLET(见图2),以保证小尺寸顺利通过作业线[3-4]。PLET在线安装法是最简单的PLET安装方法,基本不用准备多余的设备,需要在海管铺设前在PLET位置安装防沉板,在海管铺设完毕后,可以直接进行PLET安装,但受到张紧器的开口的限制,PLET的尺寸和安装方法受到限制,PLET和防沉板Mudmat需要分开安装。

图1 分体式PLET

图2 可折叠防沉板的PLET

舷侧安装是通过舷侧装置回收已铺设的管道至舷侧与PLET焊接后一起下放到海底,类似于J-lay的在线安装但需增加铺管后的管道回收过程[3]。舷侧安装的PLET一般为带防沉板的结构形式,根据下放形式又可分为浮筒辅助下放的形式(浮筒式,见图3)和通过旋转臂直接下放的形式(yoke式,见图4)。两种结构形式的安装过程基本一致,其中yoke式的PLET不需深水浮筒辅助,安装过程更为简单、经济。

图3 浮筒式PLET

图4 york式PLET

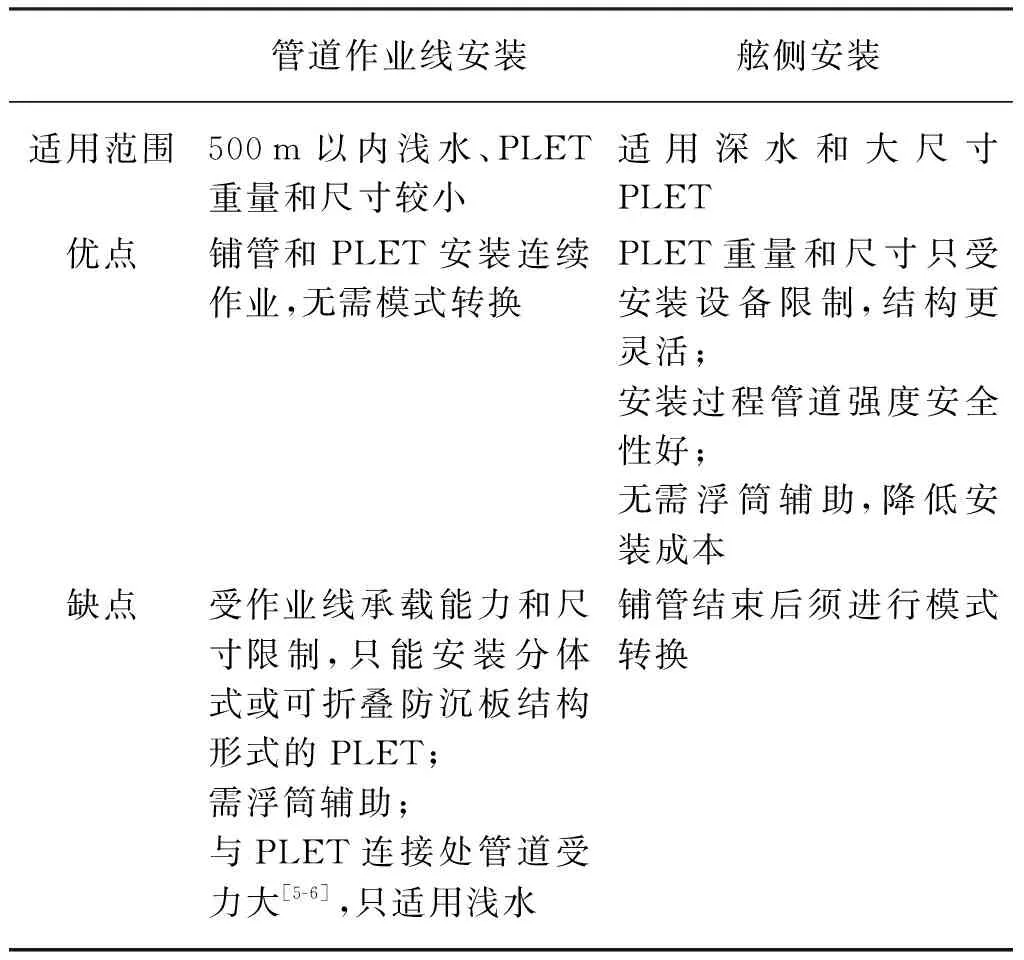

两种安装方法对比如表1所示,在国内都已有工程应用,随着海洋石油走向深水,舷侧安装有很好的应用前景。

表1 PLET安装方法对比

1 深水水下管道终端舷侧安装关键技术研究

深水水下管道终端舷侧安装关键技术包括以下几部分组成:

(1) 关键施工设备,包括舷侧安装系统设备、辅助工机具等。

(2) 舷侧安装施工工艺。

本文主要针对PLET深水舷侧安装的关键技术特点进行如下分析。

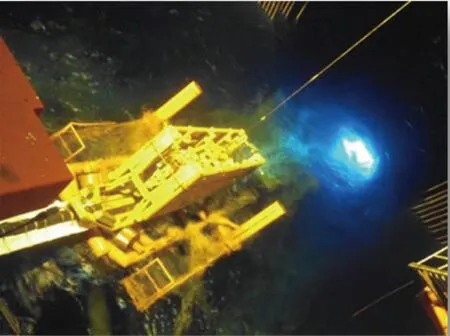

2 舷侧安装关键设备

2.1 舷侧安装系统设备

舷侧安装系统(PLET handing system,PHS)是在安装船舷侧安装PLET的主要设备,可实现海管回收,PLET固定回接和下放。PHS(见图5)由以下部分组成:

图5 舷侧安装系统

(1) A字架(A frame),可转动实现不同作业角度,顶部横梁处的滑轮用于给AR绞车(abandon and recovery winch)钢缆导向。

(2) AR绞车,用于管道回收和下放。

(3) PLET平台,位于A字架并可相对于A字架移动,用于在安装期间固定PLET并可以调整PLET位置以便于管端对口焊接。

(4) 悬挂平台,可相对甲板移动将悬挂平台端部的悬挂夹具伸出舷外用于悬挂管道,适用于多种管径,悬挂夹具上方是作业平台,可实现PLET与管道的回接作业。

2.2 辅助工机具

辅助工机具主要有悬挂夹具的套筒和顶板、适配框架、J-collar等。由于PHS系统的悬挂夹具尺寸固定,且不能调整,但针对不同项目管径变化,因此须配备与管径匹配的套筒和顶板(见图6),满足J-collar的悬挂功能并使海管在夹具内稳定减少疲劳,同时套筒和顶板内壁还贴有胶皮来保护海管涂层。

适配框架(见图7)作用是调整PLET相对固定平台的位置,使PLET下放吊点和AR缆共线,便于PLET悬挂和分离。

J-collar用于实现管道在悬挂平台的固定。因此待回接PLET的已铺设海管管端附近须配有J-collar(见图8)。

图6 悬挂夹具套筒和顶板

图7 适配框架

图8 J-collar及其悬挂状态

3 PLTE舷侧安装施工工艺

典型的PLTE舷侧安装工艺主要包括3个阶段:

(1) 已铺设管道的回收。

(2) PLET与管道的回接。

(3) PLET和管道的下放。

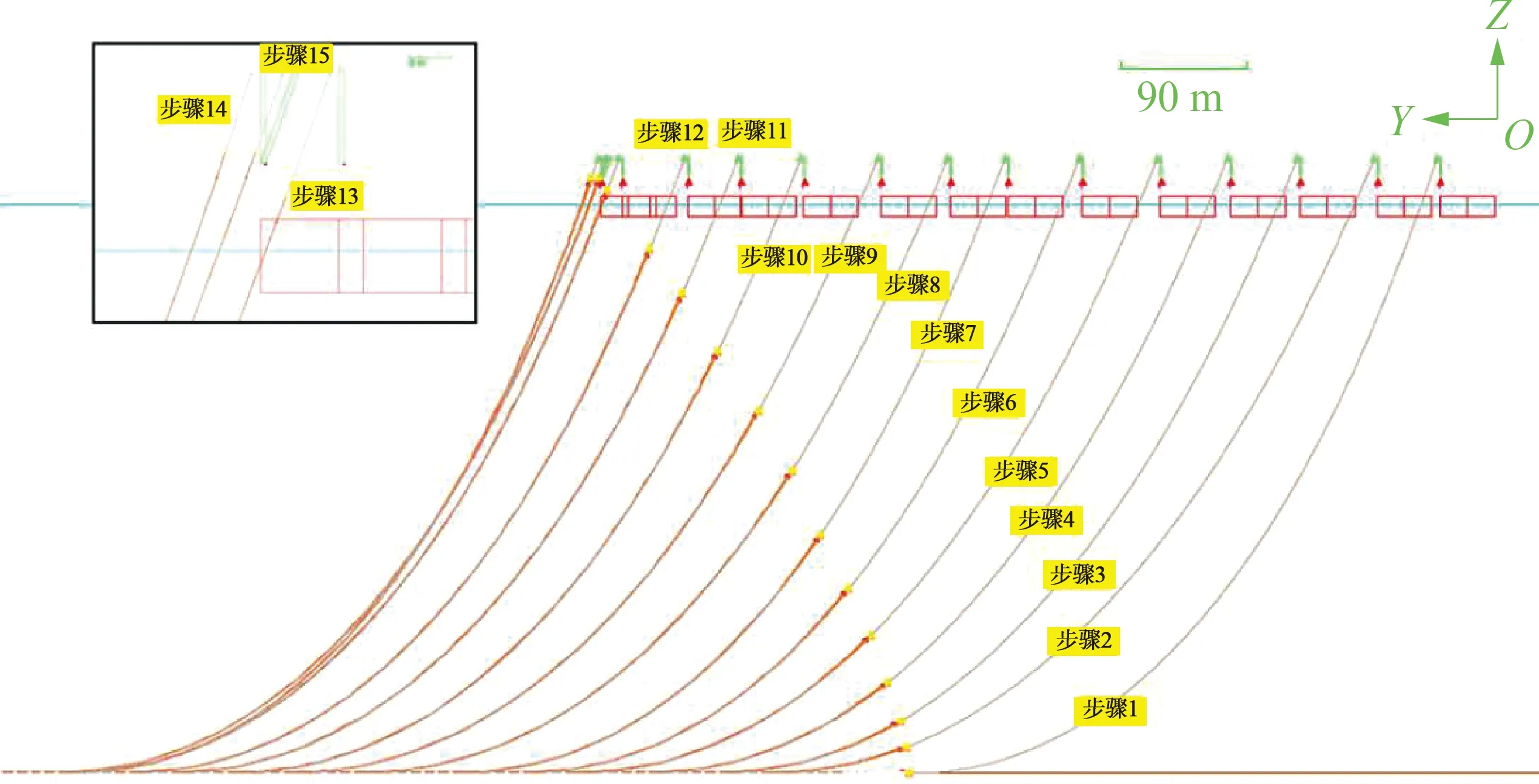

已铺设管道的回收阶段,通过AR绞车提升管道至舷侧并悬挂到悬挂夹具上。该过程须设计AR缆提升高度与相应船位(见图9),以保证海管安全且最终管端倾角达到设计的回接角度。

在PLET与管道回接阶段,通过PLET平台固定并调整PLET姿态使其与管端对中并完成回接。该过程持续时间较长,不仅需要设计合理的回接角度和天气窗口以保证安装期管道有足够的疲劳寿命,必要时还需要通过增大J-collar管段的外径、壁厚等参数进行优化。

PLET和管道下放阶段,通过AR缆下放PLET至海床目标位置。开始下放前须设计合理的A字架角度便于PLET脱离和下放,下放过程须设计AR缆下放高度与相应船位,保证结构和海管安全。下放过程如图10所示,其中PLET和浮筒入水时及浮筒式PLET着泥时为关键阶段须重点计算分析。

以上设计过程中除了管道的强度疲劳校核外还须对滑轮处AR缆垂向倾角和载荷、悬挂夹具载荷、PLET着泥速度等设备能力进行校核,通过优化设计最终确定设计参数及作业天气窗口。此外南海内波流较多[7],为避免船舶失位造成破坏,还须做好监测和预防。

图9 海管回收过程设计

图10 PLET和海管下放过程设计

4 深水PLET舷侧安装关键技术应用与实践

本文以南海某油气田开发PLTE安装为案例,对带浮筒的PLET舷侧安装工艺流程进行了详细描述。该油气田位于香港以南约300 km,平均水深约为750 m。其中流花29-1开发包括4个PLET的安装(2个6 in PLET和2个12 in PLET),最大安装水深为1 120 m,最小安装水深为520 m。使用海洋石油201船及其新配备的舷侧下放装置进行安装。4个PLET均为如图11所示的结构形式,下放吊点用于和AR缆相连,york臂用于和浮筒相连,通过浮筒浮力平衡PLET重量并防止PLET扭转。

图11 流花29-1 PLET结构

PLET舷侧安装主要安装流程如下:

(1) 准备工作。

a. 待回接PLET的已铺设海管管端附近已装有J-collar和回收锁具。

b. 配备与管径匹配的套筒和顶板。

c. 根据PLET的尺寸配备PLET适配框架。

d. 安装水下LBL(long baseline)系统用于PLET位置和姿态测量。

e. PLET倒驳,起大吊,使用HYSY201船的800 t钩将PLET从驳船吊至甲板。

(2) 已铺设管道回收。

HYSY201模式转换,将AR缆从作业线传导至PHS系统,将PHS调整至90°角度,然后下放AR缆,并下放到海底于海管封头的浮筒系统上方,在ROV的协助下将AR缆和浮筒系统连接,然后按照计算要求逐步移动船舶和回收AR缆,将海管回收至PHS系统上(见图12),并拆除J-collar保护器,将J-collar放在PHS的悬挂夹具中,关闭悬挂夹具的保护装置,测量和调整海管的角度,使实际角度与设计角度符合。将载荷从AR缆转移至悬挂夹具。

图12 海管回收后状态

图13 调节A字架组对

图14 PLET脱离

(3) 将A字架调至水平位置,拆除浮筒系统,回收浮筒和切割封头。

(4) 吊装PLET至PLET平台上的适配框架挂点,并连接下放锁具。

(5) 管端坡口加工,如果是CRA材质,需要安装水溶纸,然后做好保护,等待最终的组对焊接。

(6) 调节A字架角度使PLET与管端组对(见图13)后,完成焊接、检验、喷砂除锈与防腐涂敷等工序。

(7) 连接浮筒。

在甲板上完成浮筒配扣。使用800 t钩起吊浮筒并旋转至舷外,继续旋转主吊,将浮筒转至PLET正前方,随着PLET的下放浮筒连接索具缓慢拉直并拎起yoke,在此过程中须避免触碰钩挂PLET结构物。

(8) PLET脱离。

浮筒安装完毕,打开悬挂夹具的保险销,然后AR缆慢慢带力,收紧AR缆,将海管的张力从悬挂夹具传递至AR绞车的张力转换,打开悬挂卡具,收回悬挂夹具,使海管与悬挂夹具完全分离,然后继续收紧AR缆,将PLET从底座框架挂点中拉出,使PLET和PHS慢慢分离(见图14)。

(9) 将A字架设定至下放角度。

(10) PLET入水。

按照计算分析的步骤,缓慢移船同时保持张力释放AR缆下放PLET,按照计算文件中每一次对移船距离,对AR缆下放长度和AR绞车的张力进行控制,使PLET慢慢入水,在PLET过飞溅区时要快,尽量减小波浪的影响,800 t保持小张力,保持浮筒的竖直;同时有必要在PLET两侧用牵引绳限制其可能的扭转。

(11) 浮筒入水和脱钩。

继续下放PLET,至浮筒完全入水一定深度,暂停下放,下放吊钩通过浮筒吊带上浮力完成浮筒顶部连接索具与800 t脱钩,此处采用的自动释放装置不需要任何装置的辅助。

(12) PLET下放至着泥。

按照计算分析的步骤继续下放PLET至接近泥面附近时暂停,对比定位数据和目标位置偏差,根据需要调整船位,并继续下放使PLET落到目标位置。

(13) 测量。

通过PLET上面定位设备与水下LBL系统互相矫正,确定PLET安装位置和姿态,确定是否满足设计的精度要求。

(14) ROV解开PLET吊点上的ROV卡环,将AR缆和PLET分离,HYSY201回收AR缆,ROV拆卸定位和回收LBL系统。

(15) ROV解开PLET yoke上的ROV卡环,将yoke和浮筒分离,释放浮筒,然后由RSV回收浮筒。

5 结 语

PLET作为深水油气田开发的常用水下设备,其舷侧安装技术的应用前景广阔。通过南海某油气田的实践应用为该技术积累了宝贵经验,本文详细介绍了PLET舷侧安装的主要设备以及关键施工工艺组成的关键技术,并以实际工程项目为依托详细介绍了整个安装过程,为后续深水油气田的开发提供参考。