内插型锁口管幕群姿态-锁口控制技术试验研究

2020-03-09辛征刚

辛征刚

(上海城建市政工程(集团)有限公司, 上海 200065)

0 引言

随着我国城市化的突飞猛进,人们对城区交通出行的要求日益提高。一般,在密集区域修建立体交通,可分为天桥及地道2种类型。地道因对周边既有建筑景观影响小、交通受天气因素影响程度低而备受人们青睐。

采用管幕法进行地道施工,具有高灵活性、低扰动性的特点,相比其他工法从保护周边环境方面具有显著的优势。管幕法地道施工时,首先施作一系列通过锁口相互连接的微型管幕隧道群,随后在管幕群的保护下进行内部结构施工。

根据形式的不同,管幕锁口可分为内锁口和外锁口2大类。管幕钢管采用外锁口时,无需对钢管进行开槽,钢管具备良好的刚度和整体性,但锁口导向作用不明显;管幕钢管采用内锁口时,需对钢管进行开槽处理,钢管刚度和整体性相对较差,但将发挥良好的锁口导向作用,利于管幕钢管顶进姿态的控制。

管幕法20世纪70年代在日本出现后,在新加坡、马来西亚、美国等国家均有所发展[1-5]。近些年,国内管幕法理论研究比较有代表性的有: 2004年,姚大钧等[6]从设计角度对软弱黏土中的管幕法进行了分析;2006年,孙旻等[7]进行了软土地层管幕法施工三维数值模拟。

随着我国城市建设进程的不断推进,针对管幕锁口形式的研究逐渐被提上议程[8]。自从2005年上海市北虹路地道建设以来,国内学界及工程界对于管幕锁口形式及性能进行了一些研究,具有代表性的有: 2005年,沈桂平等[9]介绍了管幕法的发展历史、应用情况及管幕的设计理论与施工方法,并提出了几种常用钢管锁口接头样式; 2007年,杨光辉等[10]对北虹路地道管幕采用的锁口进行了足尺力学试验,研究了锁口抗拉强度、抗弯能力与填充物之间的关系;2014年,李兴高等[11]根据首都机场捷运联络线及汽车通道工程下穿运营中的机场跑道工程,提出了管幕锁口的构成形式、技术要求及处理措施;2017年,巩森[12]结合北京新建地铁19号线管幕法施工经验,提出了近期几种新型的管幕锁口形式,并从顶进工艺、精度控制、地表沉降控制等方面进行了探讨。截至目前,人们对于管幕锁口力学性能的研究也集中在外插型锁口,而对于需要更高施工技术的内插型锁口的力学性能却鲜有研究。

上海市田林路下穿中环线地道新建工程断面19.8 m×6.4 m,采用管幕-箱涵工法施工,钢管之间通过内插型锁口相互连接。应用这种内插型锁口的管幕,在我国同等级管幕-箱涵下穿工程中尚数首次。内插型锁口因其独有的锁口具有自由空间小、钢管及锁口板件柔度大等特点,但顶进施工时对偏差控制难度高。中环线是上海市区的干线,管幕施工所造成的扰动不得对中环线的正常交通造成影响。

本文借助现场足尺原位试验、ANSYS数值模拟及理论分析,拟对内插型管幕及其锁口的受力性能、管幕群姿态偏差规律进行分析,验证内插型锁口管幕群姿态控制的可靠度,以确保田林路地道工程的万无一失。

1 试验概况

本次试验位于上海市田林路下穿中环线地道新建工程施工场地内,按实际施工尺寸进行原比例锁口试验。

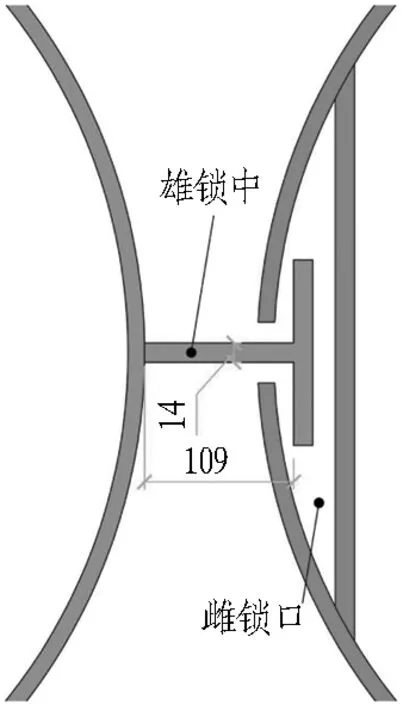

试验采用内插型雌雄锁口形式连接各根管幕,雌雄口横截面如图1所示。为发挥高效的锁口导向作用,钢管之间的锁口连接需要具备一定刚度;同时,锁口导向仍应配合钢管自身的纠偏,因此锁口连接还需具备一定柔度。雄锁口腹板是内插型锁口刚度的决定性参数,权衡锁口刚度和柔度后,最终确定雄锁口腹板厚度为14 mm,长度为109 mm。

图1 内插型雌雄锁口横断面(单位: mm)

管幕钢管根据锁口形式配置的不同,可分为基准管、承插管和闭合管3大类。其中,基准管配置1处或多处雌锁口;承插管配置1处雌锁口和1处雄锁口;闭合管配置至少2处雄锁口。本次试验中,上述3类管幕钢管断面形式如图2所示。

(a) 基准管 (b) 承插管 (c) 闭合管

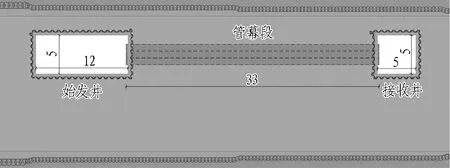

试验中,试验场地由始发井、接收井及管幕段3部分组成,顶进区间为直线。其中,始发井长12 m,宽5 m;接收井长、宽均为5 m;管幕段长度为33 m,钢管外径0.824 m,如图3所示。管幕管节由1根5 m长、4根7 m长的钢管组成,并通过焊接连接,各根钢管管节之间的接缝相互错开。顶进时,顶1节、焊1节,直至钢管顶通。

本次试验共进行了5根管幕钢管的顶进,其编号依次为S1、S2、S3、S4和S5。其中,S1、S3为基准管,S2、S4为承插管,S5为闭合管。

图3 内插型锁口管幕群顶进试验总平面图(单位: m)

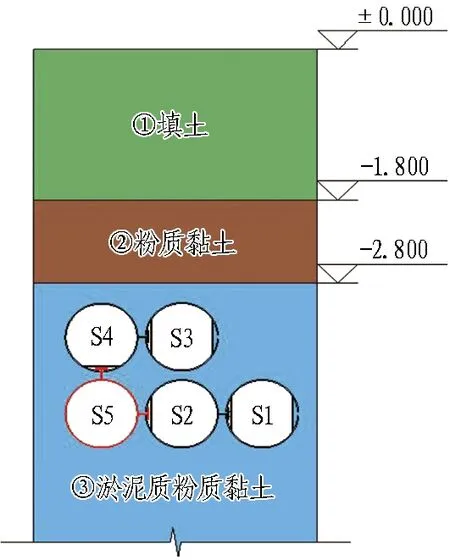

根据现场地质勘查,本次试验所有管幕钢管全部位于第③层淤泥质粉质黏土中,上覆土为①层填土及②层粉质黏土,如图4所示。各土层物理力学性质如表1所示。

图4 试验现场土层分布情况(单位: m)

管幕法隧道群施工时,顶进顺序按以下2大原则进行: 1)始于基准管,终于闭合管; 2)先布置雌口,后插入雄口。

管幕的整体止水作用主要得益于锁口处的抗渗性能。若锁口位置不采取任何辅助措施,内插型锁口虽然增加了地下水的渗径,但雌雄锁口连接处仍存在渗透系数大于原状土的问题。因此本次试验中,每根管幕钢管始发之前,在雌锁口内塞填特制膨润土,以有效控制连接处的渗透系数。

本次试验中,管幕群顶进顺序依次为: S1—S2—S3—S4—S5。

2 管幕群顶进姿态控制技术与研究

根据北虹路地道的工程实践及前人研究分析,影响管幕群顶进姿态的因素主要有4大部分: 1)管幕钢管自身刚度; 2)内插型锁口刚度与管幕顶进顺序; 3)管幕掘进设备及纠偏控制技术; 4)管幕掘进后配套系统。

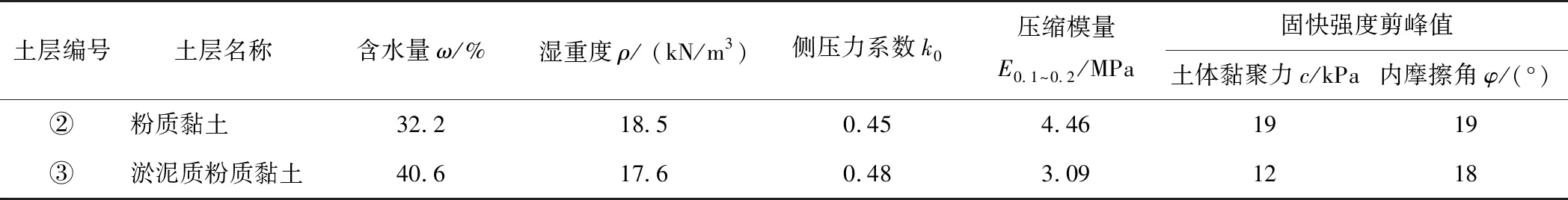

表1 各土层物理力学性质

2.1 内插型锁口钢管自身刚度分析

内插型锁口沿钢管纵向对圆钢管进行了割除,存在削弱钢管自身截面的可能。管幕钢管自身刚度直接关系到管幕群在原位水土压力下的横向变形,从而对管幕群纵向顶进精度起到重要的制约作用。以下通过ANSYS软件对管幕钢管自身刚度进行数值模拟研究。

本次数值模拟按最不利工况考虑,忽略始发井及接收井端头加固区对管幕姿态的限制作用,沿横向进行平面应变分析。考虑到管幕法施工具有微扰动的特点,将周边地层按照弹性变形考虑建立模型。

本次模拟的建模范围综合考虑了计算精度与计算成本[13],水平方向上取10倍钢管外径、竖直方向上取11倍钢管外径进行计算。相应地,选取边界条件为:限制左右边界的水平位移,限制底部边界的竖向位移。采用四边形与三角形混合网格,既能够保证运算的准确性,也能够实现数值计算的有效收敛[13]。

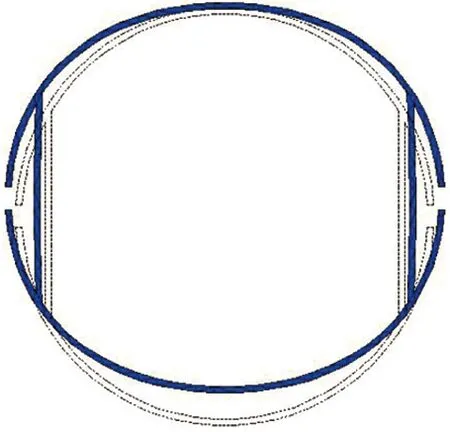

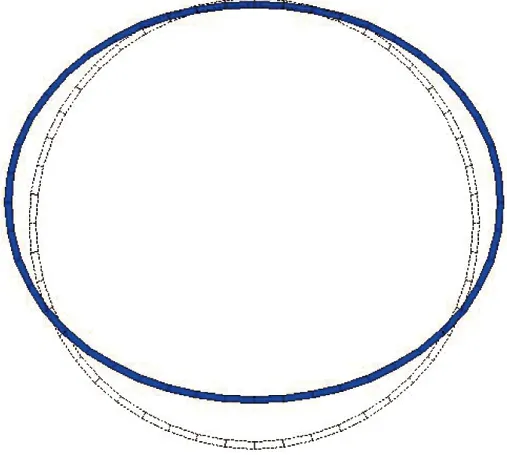

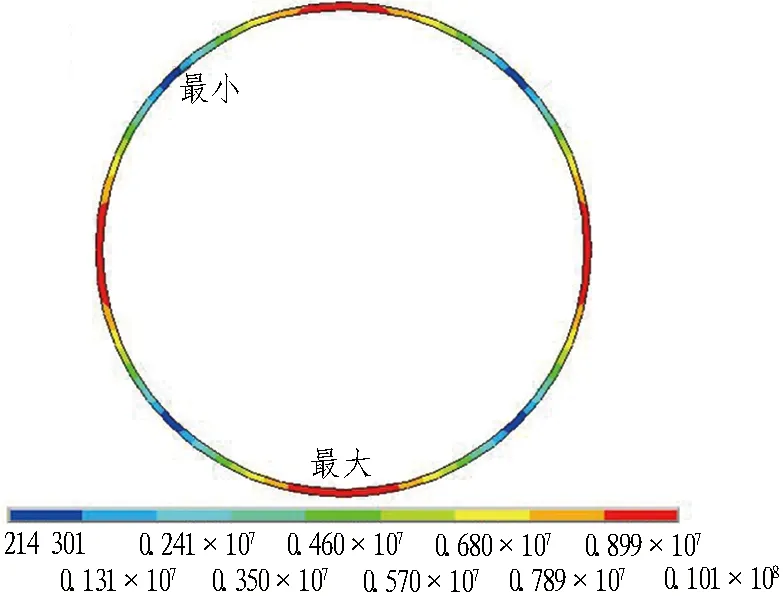

本次模拟根据地层-结构法计算,共建立2个模型,对雌锁口开槽的作用进行对比分析。首先,针对真实S1钢管截面进行模拟: 钢管两侧均为雌锁口,为试验段中埋深最深、截面开槽数量最多的钢管;其次,针对同条件下的闭合圆钢管截面进行模拟,分析锁口开槽对钢管自身刚度的影响。真实S1钢管截面及闭合圆钢管截面的变形结果及应力分布如图5—8所示。

图5 真实S1钢管截面变形结果(放大100倍)

图6 真实S1钢管截面应力分布(单位: Pa)

图7 同条件闭合圆钢管截面变形结果(放大100倍)

图8 同条件闭合圆钢管截面应力分布(单位: Pa)

由图5和图6可知,S1钢管在地层荷载作用下呈“扁鸭蛋”形,整体略微上浮,其底部位移最大,为0.6 mm,远小于试验允许值5 mm;在地层荷载作用下,S1钢管的最大应力位于截面底部,为9.82 MPa,远小于该管使用的钢材屈服强度345 MPa。

由图7和图8可知,闭合圆钢管在地层荷载作用下同样呈“扁鸭蛋”形,整体略微上浮,其底部位移最大,为0.8 mm,较同工况下的S1钢管更大,但远小于试验允许值5 mm;最大应力位于截面底部,为10.1 MPa,较同工况下的S1钢管更大,但同样较远小于钢材屈服强度345 MPa。

从以上结果可看出,S1钢管截面虽在两侧开槽,但雌口的腹板实质上在抵消开槽部分X轴方向惯性矩损失的同时,增大了截面X轴方向上的惯性矩。因此,S1钢管雌锁口的布置不仅没有削弱截面的刚度,其总体刚度反而较圆截面钢管有所提高。管幕钢管刚度的提高不仅利于钢管顶进姿态的控制,也改善提高锁口的止水效果。

2.2 锁口刚度与管幕顶进顺序研究

管幕群顶进过程中,锁口导向作用的效果主要取决于锁口刚度,而内插型锁口的刚度主要由雄锁口决定。雄锁口刚度可以从沿顶进轴向的抗转动刚度以及腹板抗拉刚度2个方面来考察。

管幕顶进施工时,雄锁口沿顶进轴向的抗转动刚度主要起到限制2根相邻钢管轴连曲面不平整度的作用;雄锁口腹板抗拉刚度主要起到限制2根相邻钢管轴距变化的作用。实际顶进时,这2项刚度的限制作用相互联系和耦合,具有高度复杂性。

本节以1延米雄锁口为研究对象,分别对上述2项刚度进行单独讨论,不涉及刚度的耦合分析。

首先,考察雄锁口沿顶进轴向的抗转动刚度。该方向上的抗转动刚度主要由雄锁口腹板厚度决定: 腹板截面为长1 000 mm,宽109 mm,厚14 mm的矩形。雄锁口沿顶进轴向的抗转动刚度计算简图如图9所示,其中,l为腹板宽度109 mm。F与ΔP的关系为

(1)

得F/ΔP=109 kN/mm。即若腹板端部发生1 mm的垂直变形,腹板将提供每延米109 kN的锁口导向纠偏力。

EI为一延米的雄锁口腹板对应的刚度; ΔP为图上所标注的锁口端部位移; F为施加在锁口端部的垂直力; l为雄锁口腹板长度。

其次,雄锁口腹板抗拉由腹板极限抗拉强度确定。雄锁口腹板采用Q235b钢材,其屈服强度取235 MPa。计算每延米腹板的正截面极限抗力

F=σsA。

(2)

式中,σs为屈服极限。由式(2)得F=3 290 kN,即腹板能提供每延米3 290 kN的锁口导向纠偏力。

根据顶进记录,全长33 m的试验段管幕群中,最大顶力为1 600 kN(S5闭合管)。根据以上计算结果可知: 锁口能够发挥有效的导向作用;管幕群钢管轴线偏差、锁口止水的效果能得到有效的控制和保证。

试验段的总体顶进顺序与工程实际相同,即先底排后顶排,最后在角点处闭合,如图10所示。一般情况下,管幕群的顶进施工将不可避免地对上覆土体造成一定程度的扰动。管幕距离沉降控制点越远,则沉降点受到的扰动影响越小。

若采用先下后上的总体施工顺序,底排管幕施工时对地表及上覆管线的扰动较小,顶进过程中可根据周边地质情况及时调整施工参数,积累原位施工经验。上排管幕施工时,可通过下排管幕积累的经验进行顶进,有利于施工管理及沉降控制。

图10 管幕群顶进顺序

相对地,若采用先上排后下排的施工顺序,上排管幕的顶进将在作业人员无原位施工经验的情况下,直接对地表及上覆管线造成较大程度的影响,且下排管幕的顶进施工还会对上排既有管幕造成二次扰动。

在角点处进行管幕群闭合管施工,不仅与田林路地道实际工况相同,且闭合管需同时满足水平方向及竖直方向的闭合要求,施工难度最大。试验段在角点管闭合,利于管幕施工经验的积累,能为地道管幕建设提供技术支持和经验保障。

2.3 管幕掘进与姿态控制技术

本次试验采用了具备清障功能的特种管幕掘进设备,以泥水平衡的原理进行管幕群掘进施工。设备前端为泥土舱,以更精准地维持掘进面稳定;设备后端为泥水舱,以更高效地出土。试验所采用的特种管幕掘进机如图11所示。

图11 试验采用的特种管幕掘进机

管幕钢管井内姿态控制主要通过后配套系统实现。在始发工作井内,沿顶进方向依次布置主顶油缸、顶进导轨、限扭装置、龙门抱箍限位装置、洞门止水装置等构造,以控制工作井内顶管管节自由度,确保钢管始发姿态准确、可控,如图12所示。其中,龙门抱箍限位可在工作井内有效限制并微调管幕钢管的轴线偏移,限扭顶铁可以双向锁定管幕钢管端部的扭转。

为保证管幕顶进精度,确保锁口承插完好,本次试验采用的特种管幕掘进机配备2级铰接,辅以轴线激光导向系统及纠偏激光导向系统,如图13所示。

图12 管幕施工后配套装置

图13 轴线激光导向系统及纠偏激光导向系统

姿态轴线激光从管幕钢管后座向掘进方向出射,放样出钢管设计轴线;纠偏轴线激光从掘进机刀盘中心逆掘进方向出射,可实时、定量地反应掘进机刀盘及后续管节的姿态关系。

特种管幕掘进机、后配套系统和纠偏导向系统,是管幕轴线偏差精准控制的3大法宝。

2.4 管幕钢管顶进减摩与顶力控制

管幕钢管顶进过程中,管壁外周泥浆套的建立直接关系到管幕顶进所需推力的大小,从而直接影响整个管幕施工的成败。

本次试验中,泥浆套的建立主要通过同步注浆和沿线补浆来实现: 同步注浆作为管外泥浆套的始端,不仅起到了润滑减阻的作用,而且支承了周边的土体,控制了地表的施工沉降;沿线补浆可针对管外泥浆套沿纵向的压力损失进行压力增补,确保泥浆套的完整性。

根据埋深计算,本次试验中各管幕钢管的平均迎面掘进阻力约为19 kN,而试验记录的各非闭合管管幕钢管的平均最大推进阻力约为1 000 kN,平均侧壁摩阻力约为11.8 kN/m2,泥浆减阻效果高于同直径、同地层条件圆顶管的平均水平。因此,本次试验建立了良好的泥浆套,起到了有效的减阻减摩作用。

3 闭合管顶进与管幕群姿态偏差规律研究

3.1 闭合管顶进控制及所需顶力

本次试验中,S5钢管为闭合管,需要同时闭合水平方向的S2侧锁口及竖直方向的S4侧锁口。

S5钢管顶进前,需根据以下原则确认S5钢管锁口形式: S5钢管的闭合雄锁口需根据承插口的设计自由度及S2、S4钢管的贯通轴线偏差确定。若已贯通的S2、S4钢管与S5钢管设计位置的相对偏差大于承插自由度,则需重新设计S5钢管雄锁口,满足锁口承插的自由度要求后方可顶进,否则直接按原计划顶进。

试验段中,S2、S4钢管的贯通偏差不超过1 cm,锁口承插自由度能够满足S5钢管原始锁口的承插要求。因此,本次试验并未对S5的闭合雄锁口进行任何修改,顺利完成了承插闭合。

相比承插管与基准管,闭合管所需的顶进推力更大。本次试验中,非闭合管的平均推进阻力约为1 000 kN,而S5闭合管的所需顶进推力约1 600 kN,顶进阻力有了较大的增加。

3.2 管幕群姿态偏差规律研究

管幕群顶进结束后,对每根管幕钢管的姿态进行贯通测量,其水平轴线偏差、高程轴线偏差如图14和图15所示。

图14 管幕群轴线水平偏差

图15 管幕群轴线高程偏差

由图14和图15可知,所有管幕钢管的水平轴线偏差及高程轴线偏差均控制在±1 cm。管幕姿态控制严格遵照勤纠微纠的原则。试验过程中,曾因纠偏原因出现过机头光靶偏位超过1 cm的情况,但偏差趋势能够被较好地控制。贯通检测表明,本次试验中所有锁口承插情况均完好。

S1、S2,S3、S4钢管由水平锁口相互连接。由贯通测量数据可知,有水平锁口相互连接的管幕钢管,其水平、高程轴线偏差具有相似的趋势特征,且钢管高程偏差的耦合性较水平偏差的耦合性偏弱。

S5钢管为闭合管,水平方向、竖直方向均有锁口连接。由图14和图15可知,通过水平方向锁口连接的S2—S5钢管具有一定水平偏差的耦合性,而通过竖直方向锁口连接的S4—S5钢管具有一定竖直偏差的耦合性。相对地,垂直锁口连接方向的偏差耦合性均不及平行锁口连接方向的偏差耦合性。

综上所述,管幕群顶进时,后一根顶进的管幕钢管将在自身雄锁口的牵引作用下,顺着前一根已贯通钢管的雌锁口前进,从而形成与前一根钢管轴线偏差趋势耦合的贯通姿态。2根相邻的管幕钢管,沿平行锁口连接方向的姿态耦合度好于垂直锁口连接方向的姿态耦合度。

4 结论与讨论

通过等比例试验对内插型锁口管幕群顶进姿态规律及控制技术进行研究。通过研究内插型锁口钢管自身刚度、锁口刚度、管幕顶进顺序、管幕钢管姿态控制技术、顶进减摩技术、闭合管的顶进控制措施及内插型锁口管幕群姿态规律,得到如下结论:

1)将管幕试验中开槽数最多的S1钢管与同工况下闭合圆钢管进行对比,通过分析两者应力分布和刚度的差异发现,内插型锁口的开槽不仅没有削弱钢管自身刚度,反而在一定程度上改善了钢管的抗弯性能和应力分布情况。

2)通过对内插型锁口进行刚度与强度的计算,分析了每延米锁口的抗变形能力,以及每延米锁口能提供的抗拉压能力。研究发现,每延米锁口能提供的导向力远大于试验过程中的平均最大顶推力,内插型锁口能够起到良好的锁口导向效果。

3)试验段管幕群采用先下后上的总体顶进顺序。通过分析管幕群施工对周边土体的扰动效应,从施工技术及施工管理层面进行讨论,并揭示了合理的管幕群顶进顺序。

4)提出特种管幕掘进机、后配套系统和纠偏导向系统,是管幕轴线偏差精准控制的3大法宝,分析了各自的特点及作用,并指出了本次试验中管幕钢管顶进减摩原理及减摩效果。

5)提出“测量反馈施工”的闭合管顶进原则,闭合管的锁口必须满足两侧相邻钢管雌锁口的承插要求。闭合管顶进前,酌情对闭合管雄锁口重新进行设计,方可顶进。

6)研究分析了管幕群姿态偏差的规律,指出在锁口导向作用下相邻承插钢管、闭合钢管的姿态耦合规律;指出沿平行锁口连接方向的姿态耦合度比垂直锁口连接方向的姿态耦合度好。

因条件所限,本次试验仍有一些缺陷,例如: 本次试验并未研究相邻管幕钢管顶进对已完成管幕造成的影响以及内锁口承插下各相邻管幕钢管高程偏差、水平偏差、扭转偏差的相互关联程度等。此外,管幕内插型锁口的力学分析尚处于起步阶段,建议后续研究可从以上方面着手,深度剖析内插型锁口的受力性能。