水稻收获机涂层改性清选筛面设计与试验

2020-03-09任露泉

程 超 付 君 陈 志 任露泉

(1.吉林大学工程仿生教育部重点实验室, 长春 130022; 2.吉林大学生物与农业工程学院, 长春 130022)

0 引言

水稻等高含水率谷物清选作业时,脱出物在清选筛面上的粘附、堵塞和堆积等问题是制约清选作业效率和质量的主要原因[1]。水稻脱出物与清选筛面之间的粘筛堵孔问题本质上属于黏弹性生物材料与金属部件表面之间的粘附摩擦问题,根据界面科学理论,清选筛的表面特性对脱出物-筛面界面粘附系统的形成具有重要影响[2-4]。针对油菜脱出物在清选筛面上的粘附、堵塞问题,李耀明团队[5-9]对油菜脱出物与清选筛面的粘附机理进行了深入研究,并采用表面改形的方式设计了仿生非光滑清选筛面,试验表明,非光滑微结构能够提高筛面的减粘脱附特性。然而,表面改形只是众多功能表面构建技术之一[10-11],目前,在农业工程领域针对高湿脱出物在清选筛面上的粘附、堵塞和堆积等问题的研究缺乏其他相关表面技术的探索应用。

涂层改性技术是近年来被广泛应用的表面技术,涂层能够优化部件的表面特性,使其具备特定的功能属性[12-13]。水稻等谷物清选装置中常用清选筛的材质多为不锈钢、镀锌板等金属材料,金属材料具有强度高、冲击韧性好、不易疲劳断裂等优点,但是金属材料的表面能普遍较高,润湿性好,与水膜的相互作用较强,在清选作业时,湿黏水稻物料在金属筛面的粘附和摩擦作用较强。聚四氟乙烯是一种典型的低表面能高分子材料,相比于金属材料,虽然机械强度较差,但是其摩擦因数小、憎水性强,具有优异的疏水疏油、防污、自清洁等性能,在各领域减粘降阻研究中应用广泛[14-18]。

本文利用特氟龙聚四氟乙烯涂层材料,在保持原有筛面结构及金属材质的基础上,设计具有减粘降阻性能的改性涂层筛面,从摩擦、粘附等方面探究改性涂层筛面的抗粘减阻特性,并通过水稻收获机田间清选作业试验测试涂层改性筛面的实际作业效果,以期为解决高湿脱出物在清选筛面上的粘附、堵塞和堆积等问题提供新思路。

1 涂层改性筛面设计

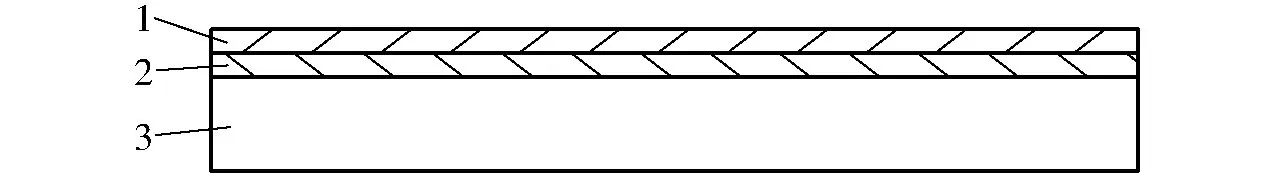

聚四氟乙烯涂层制备包括利用改性聚四氟乙烯浓缩分散液[19]、火焰喷涂聚四氟乙烯粉末[20]等方法,但上述制备方法工艺流程复杂,涂层可靠性较差,近年来随着涂料技术的快速发展,美国杜邦、日本大金等公司研发生产的聚四氟乙烯商品涂料被广泛应用。为保证筛面涂层的可靠性,简化涂层制备流程,本文筛面改性设计喷涂材料选用美国杜邦科慕聚四氟乙烯涂料。涂料由面漆和底漆组成,面漆型号为PTFE 851G,颜色为绿色,底漆型号为PTFE 850G,颜色为黑色,涂料价格合理。涂层具有摩擦因数低、疏水性强、耐磨性好等特点,能够满足长时间摩擦作业的要求,使用近千小时不会失效。根据水稻收获机实际作业常用清选筛面,选用304不锈钢冲孔筛面及其基体作为涂层基材,筛面基体是制作冲孔筛面的304不锈钢板,主要用于涂层改性筛面特性试验研究,聚四氟乙烯涂层筛面结构原理如图1所示。

图1 聚四氟乙烯涂层改性筛面结构原理

聚四氟乙烯涂层改性筛面制备流程主要包括以下步骤:

(1)为提高涂料与基材的结合强度,防止涂层脱落,喷涂前需要对基材进行预处理。首先使用脱脂溶剂对筛面进行脱脂处理,彻底清除筛面油污;然后使用80目左右金刚砂对筛面进行表面喷砂处理,使筛面粗糙度达到3.0~3.5 μm;最后用空气喷枪将筛面粉尘颗粒吹净,放入烤箱中保持40℃预热。

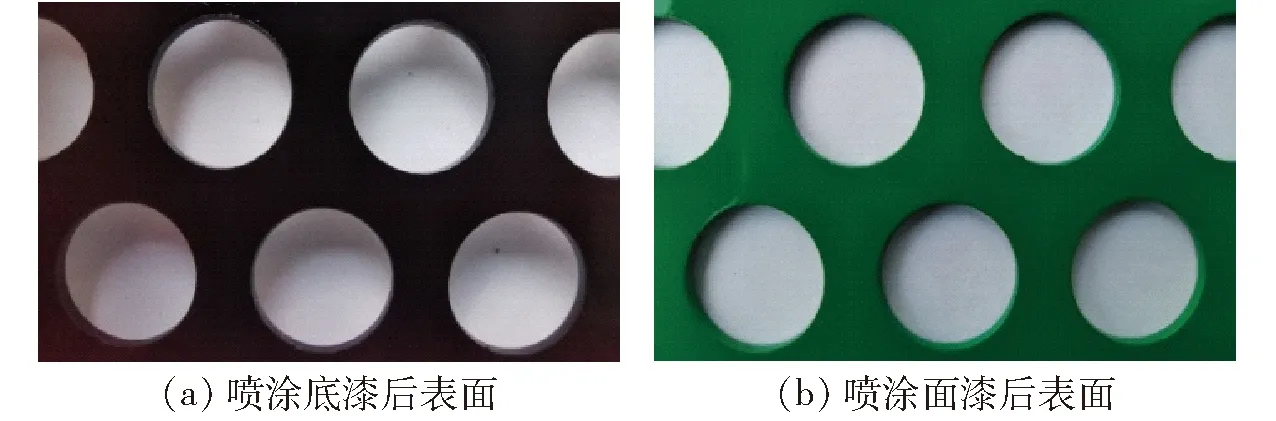

(2)对完成预处理的筛面进行底漆喷装处理。首先将底漆搅拌30 min,使底漆均匀分散,用150目不锈钢网进行过滤处理;然后为确保涂层表面均匀,喷涂底漆前,调整喷枪雾化压力为0.2 MPa,选取喷嘴尺寸为1.5 mm,保持喷枪与筛面25 cm距离,将底漆喷涂到筛面上;继而将喷完底漆的筛面放入烤箱中进行干燥处理,烤箱由40℃缓慢加热至150℃后,保温10 min;最后将筛面移出烤箱,筛面自然冷却至40℃,再放入40℃烤箱进行保温,筛面完成底漆喷装后表面如图2a所示。

(3)对完成底漆喷装的筛面进行面漆喷装处理。首先将面漆搅拌30 min,使其均匀分散,用150目不锈钢网进行过滤处理;然后调整喷枪雾化压力为0.3 MPa,选取喷嘴尺寸为1.5 mm,将面漆喷涂到喷有底漆的筛面上;最后将完成喷装的筛面放入烤箱,烤箱由40℃缓慢加热至350℃进行干燥烧结,保温35 min后,将筛面移除烤箱,在室内无尘环境下自然冷却至常温,筛面完成面漆喷装后表面如图2b所示。

图2 聚四氟乙烯涂层喷装

由图2b可以看出,基于上述喷涂工艺制备的聚四氟乙烯涂层表面温润光滑,无灰尘、气泡、桔皮等喷装问题,涂层表面形貌稳定。在实际作业过程中,涂层发挥作用的前提是漆膜能牢固地附着在筛面上,良好的附着力是保证涂层作业性能的一项重要指标[21],因此聚四氟乙烯涂层制备完成后需测试其在筛面的附着效果,本文采用常用的划格法测定聚四氟乙烯涂层的附着力,测试方法参照GB/T 9286—1998测试标准[22],利用百格刀在聚四氟乙烯涂层上划出格阵图形,将测试胶带粘贴到涂层上并缓慢剥离,根据被割划过涂层被胶带粘起面积比例,可以判断涂层的附着力等级,为保证测试结果准确性,根据要求测试重复3次,测试结果如图3所示,3次测试中涂层切口边缘均未破裂,无涂层碎屑脱落,根据测试标准可以确定本文制备的聚四氟乙烯涂层附着力等级为0级,达到工业应用等级,满足实际生产要求。

图3 涂层附着力测试结果

2 涂层改性筛面特性试验

2.1 摩擦降阻特性试验

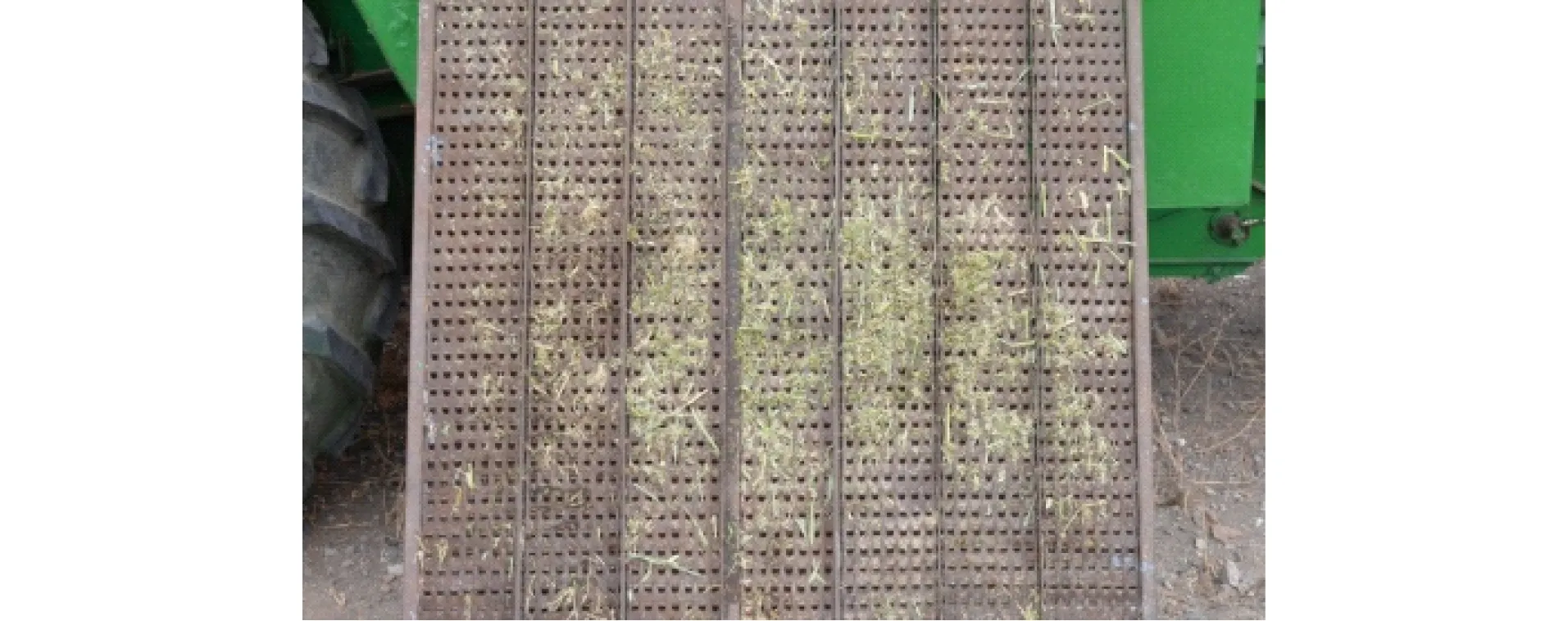

在实际清选作业过程中清选筛往复振动,水稻脱出物与筛面往复摩擦运动,摩擦因数是反映筛面与水稻脱出物摩擦特性的重要指标,在一定条件下,两者间摩擦因数越小,说明摩擦阻力越小,水稻脱出物流动越顺畅。水稻脱出物中主要包括秸秆、籽粒和稻叶等成分[23],水稻秸秆、稻叶是典型的黏弹性生物材料,由于含水率较高,被脱粒装置击打后,其表面会附着黏性液体,增大流动阻力,脱落下的细小杂质的粘附特性更强,如图4所示,秸秆、稻叶是筛面粘附物的主要成分,流动阻力过大是造成筛面粘附、堵塞问题的主要原因。

图4 清选筛面粘附堵塞

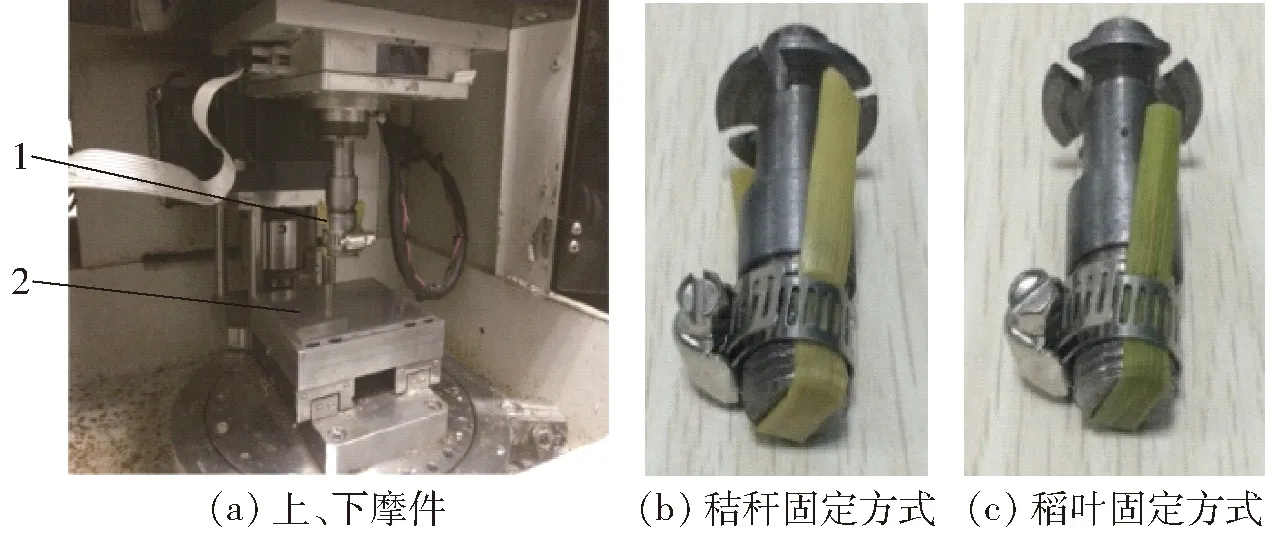

根据上述分析,利用UMT型往复摩擦试验机[24],开展涂层改性筛面与水稻秸秆、稻叶的往复摩擦减阻特性试验,试验以无涂层筛面为对照。试验用水稻品种为三江一号,取自收获季节佳木斯市友谊农场,参照《农业机械试验条件、测定方法的一般规定》中物料含水率测定方法,通过田间取样实际测得水稻秸秆含水率为71.7%~72.4%,稻叶含水率为48.5%~49.3%。往复摩擦试验装置如图5所示,下摩件为聚四氟乙烯涂层筛面基体,其尺寸为60 mm×70 mm,试验前利用金属胶将其粘贴固定在下摩件夹具上,上摩件分别为秸秆和稻叶,由于农业物料没有专用夹具,秸秆和稻叶的固定方式分别如图5b、5c所示,利用喉箍将长条状样件固定在夹具底部。

图5 往复摩擦试验装置

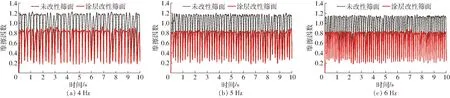

试验时,参照文献[6]油菜脱出物摩擦测试方法,同时结合水稻清选作业参数工况,往复摩擦试验机设定为连续往复滑动模式,参数设定如下:温度为20℃,法向载荷为2 N,往复行程为20 mm,额定频率分别选取4、5、6 Hz,测试时间为10 s,试验开始后,计算机自动记录摩擦因数变化曲线,每组试验重复5次。不同摩擦频率下涂层改性筛面与水稻秸秆摩擦因数曲线如图6所示,平均摩擦因数测试结果如图7所示。

图6 涂层改性筛面与水稻秸秆的摩擦因数曲线

图7 涂层改性筛面与水稻秸秆平均摩擦因数

由图6可知,筛面与水稻秸秆往复摩擦时,摩擦因数呈现出周期性变化,在往复摩擦运动正、负行程转换瞬间,摩擦因数发生骤降,这是由于水稻秸秆作为黏弹性材料,摩擦因数在动、静条件下会发生一定变化。随着摩擦频率增加,摩擦因数曲线变化周期缩短,但是不同摩擦频率下筛面与水稻秸秆的摩擦因数变化范围基本吻合,未改性筛面与水稻秸秆的最大摩擦因数约为1.2,最小摩擦因数约为0.4,涂层改性筛面与水稻秸秆的最大摩擦因数约为0.8,最小摩擦因数约为0.2,相比于未改性筛面,涂层改性筛面的最大摩擦因数约降低33.3%,最小摩擦因数约降低50%。

图8 涂层改性筛面与稻叶的摩擦因数曲线

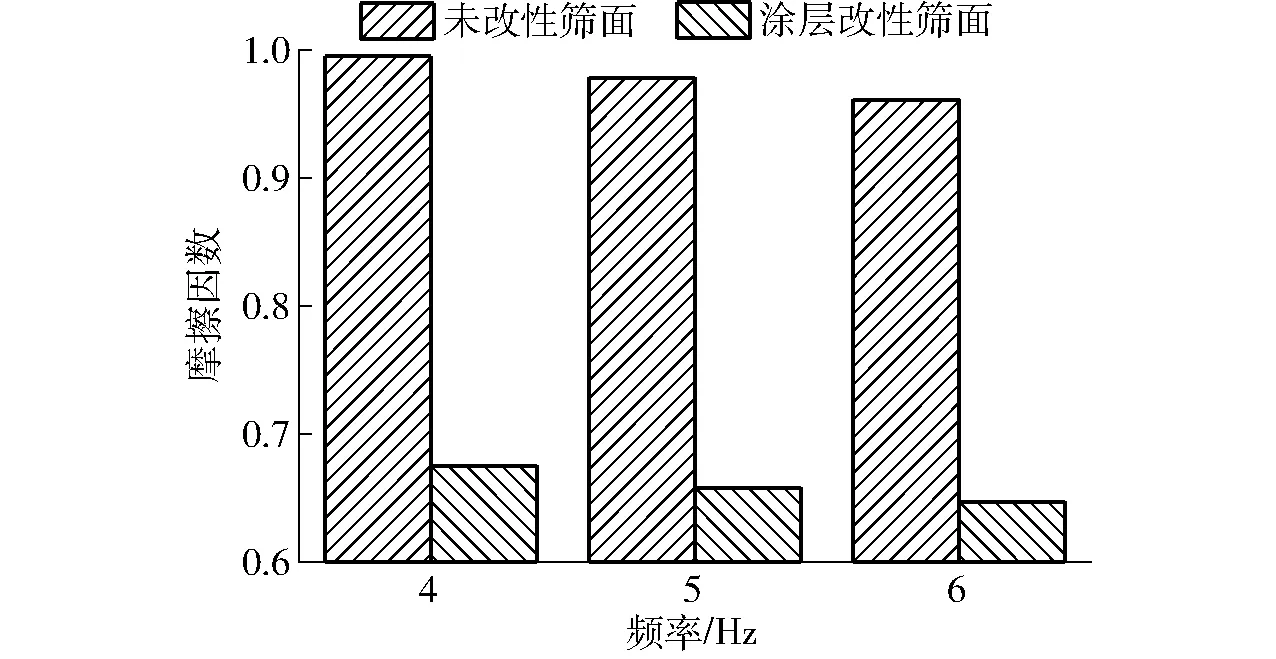

由图7可知,随着摩擦频率增大,筛面与水稻秸秆的平均摩擦因数略有降低,涂层改性筛面的平均摩擦因数远低于未改性筛面。相比未改性筛面,频率为4 Hz时,涂层改性筛面与水稻秸秆的平均摩擦因数约降低32.2%;频率为5 Hz时,涂层改性筛面与水稻秸秆的平均摩擦因数约降低32.7%;频率为6 Hz时,涂层改性筛面与水稻秸秆的平均摩擦因数约降低32.7%。试验结果表明,涂层改性筛面与水稻秸秆往复摩擦时,平均摩擦因数降幅达32.2%~32.7%,水稻秸秆在筛面摩擦阻力降低,有利于其快速流动,可以有效地减小堵塞、堆积等问题,有助于提高筛分效率。

不同摩擦频率下涂层改性筛面与稻叶的摩擦因数曲线如图8所示,平均摩擦因数测试结果如图9所示。

由图8可知,筛面与稻叶往复摩擦时,摩擦因数同样呈现出周期性变化,与秸秆相比,筛面与稻叶的摩擦因数更小。随着摩擦频率增加,摩擦因数曲线变化周期缩短,不同摩擦频率下筛面与稻叶的摩擦因数的上、下幅值变化范围基本吻合,未改性筛面与稻叶的最大摩擦因数约为0.9,最小摩擦因数约为0.2,涂层改性筛面与稻叶的最大摩擦因数约为0.6,最小摩擦因数约为0.1,与未改性筛面相比,涂层改性筛面与稻叶的最大摩擦因数约降低33.3%,最小摩擦因数约降低50%。

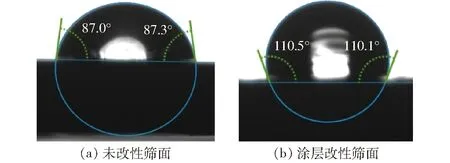

由图9可知,随着摩擦频率增大,筛面与水稻稻叶的平均摩擦因数略有降低,利用聚四氟乙烯改性后,筛面的平均摩擦因数明显降低。相比未改性筛面,频率为4 Hz时,涂层改性筛面与稻叶的平均摩擦因数约降低40.2%;频率为5 Hz时,涂层改性筛面与稻叶的平均摩擦因数约降低39.1%;频率为6 Hz时,涂层改性筛面与稻叶的平均摩擦因数约降低39.7%。上述试验结果分析表明,涂层改性筛面与稻叶往复摩擦时,平均摩擦因数降幅达39.1%~40.2%,相比于水稻秸秆,涂层改性筛面对稻叶表现出更好的降阻性能。

图9 涂层改性筛面与稻叶平均摩擦因数

2.2 润湿减粘特性试验

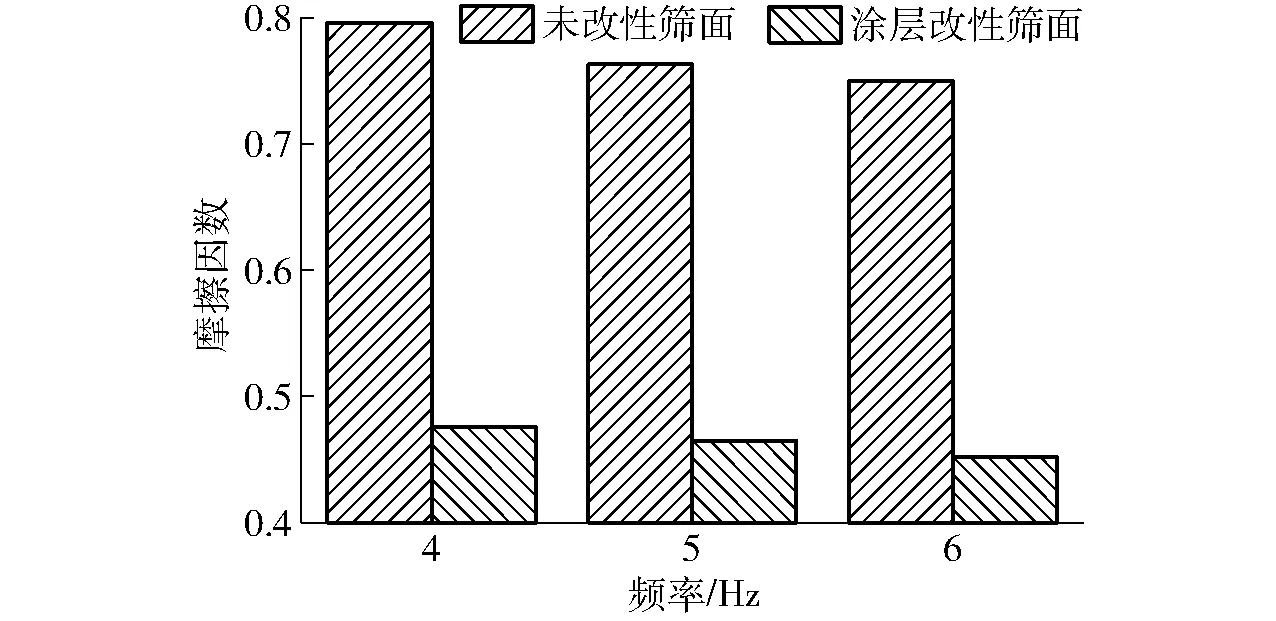

水稻脱出物表面液膜的毛细作用是导致其粘附在清选筛面的主要原因[3],液膜的主要成分是来自于水稻器官植物细胞的水分,因此,通过提高筛面的疏水特性,可以阻止液膜粘附在筛面上,从而破坏粘附界面的形成。接触角是固、液、气三相的交界点上固-液界面与液-气界面切线之间的夹角,液体在固体材料表面上的接触角是衡量该液体对材料表面润湿性能的重要参数[25],如图10所示,利用KRUSS DSA25型视频光学接触角测定仪测定蒸馏水在涂层改性前后筛面上的接触角,并对其润湿性进行比较。

图10 接触角测定

为减少试验误差,测试重复10次,未改性筛面的接触角测试结果如下:87.1°、87.3°、87.4°、87.0°、86.8°、86.7°、87.4°、87.2°、87.3°、87.3°,平均值为87.2°;聚四氟乙烯涂层改性筛面的接触角测试结果如下:110.3°、110.4°、110.6°、110.5°、110.5°、110.4°、110.7°、110.8°、110.6°、110.8°,平均值为110.6°。根据界面科学理论[26],若接触角小于90°,说明蒸馏水能够润湿筛面,筛面具有亲水性,接触角越小,表示润湿性越好;当接触角大于90°时,则筛面是疏水性的,即蒸馏水不容易润湿筛面,容易在筛面上移动,并且接触角越大,疏水性越强。由分析可知,未改性筛面表现为亲水性,聚四氟乙烯涂层改性筛面表现为疏水性,接触角增幅为26.8%,涂层改性筛面疏水特性显著增强,有利于抑制界面粘附。

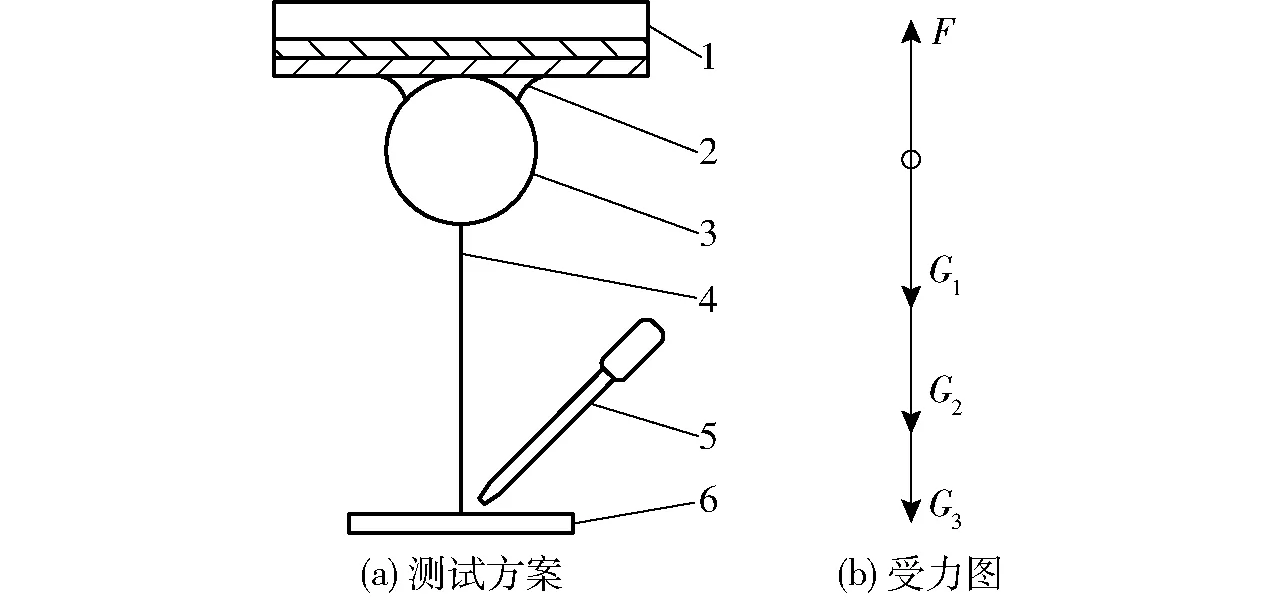

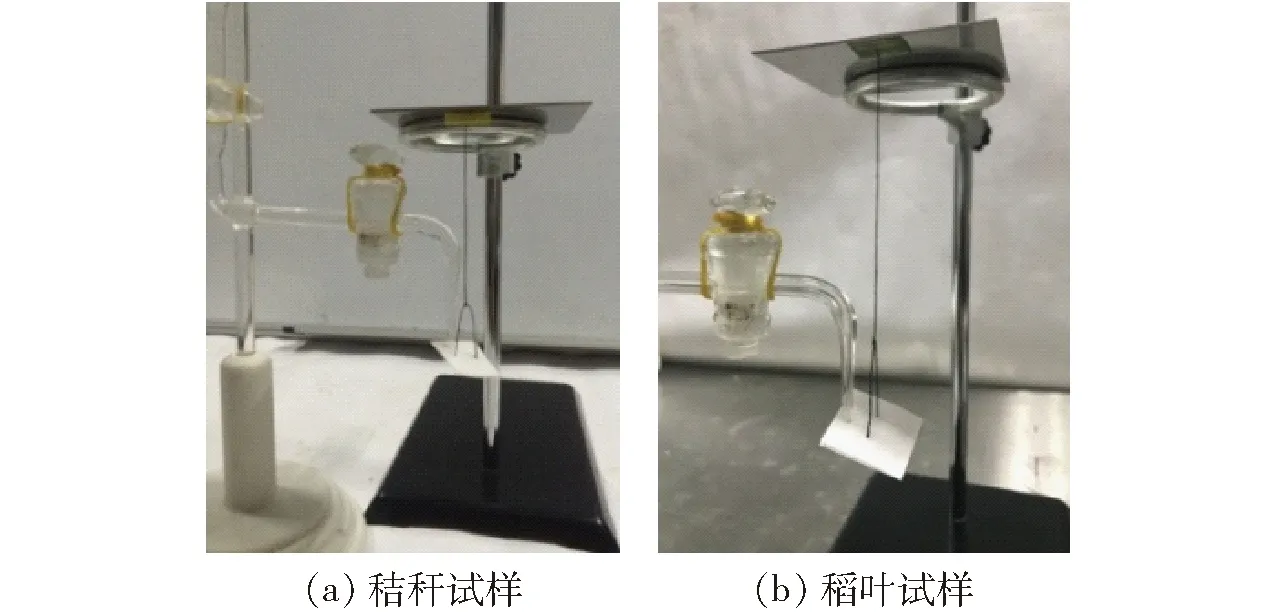

为进一步测试涂层改性筛面的减粘特性,在上文试验的基础上,对涂层改性筛面的界面粘附力进行测试。考虑到界面粘附力非常小,且无专用的农业物料粘附力测试设备,采用图11a所示的界面粘附力测试方案。首先选取水稻秸秆和稻叶作为试样,为尽可能保证秸秆、稻叶与筛面充分接触,减小试验误差,圆柱状秸秆要求粗细均匀、形状规则,片状水稻叶片要求表面平整、无较大凸凹,秸秆长为10 mm,直径约为5 mm,稻叶尺寸为15 mm×12 mm,由于水稻秸秆、稻叶含水率的变化幅度很小,各试样的材质属性、表面结构非常相似,不会对试验结果产生较大影响;然后利用微量滴定管在涂层改性筛面表面定量滴入蒸馏水,选用微量滴定管量程为1 mL,均分为100刻度,即精度为0.01 mL,微量滴定管安装有控制阀门,为保证滴入量的准确性,需要对水膜液滴的质量进行称量测试,为测试试样和涂层改性筛面的不同粘附状态,选取3组水膜滴入量,分别为0.01、0.02、0.03 mL,将制备的试样放在水滴上形成粘附界面;最后选取吸水纸作为砝码盘,并通过丝线将其悬挂在试样的下方,试验时保持室内环境稳定,利用微量滴定管缓慢地给吸水纸加重。

图11 界面粘附力测试原理图

试样受力如图11b所示,根据受力平衡原理,起初试样受到的粘附力大于试样、丝线和吸水纸的重力,试样粘附在筛面上,但随着吸水纸的重力不断增大,当试样重力G1、丝线重力G2和吸水纸重力G3之和大于界面粘附力F时,试样发生脱落,为减少试验误差,每组试验重复30次,结果取平均值,秸秆和稻叶界面粘附力测试实物如图12所示。

图12 界面粘附力测试实物图

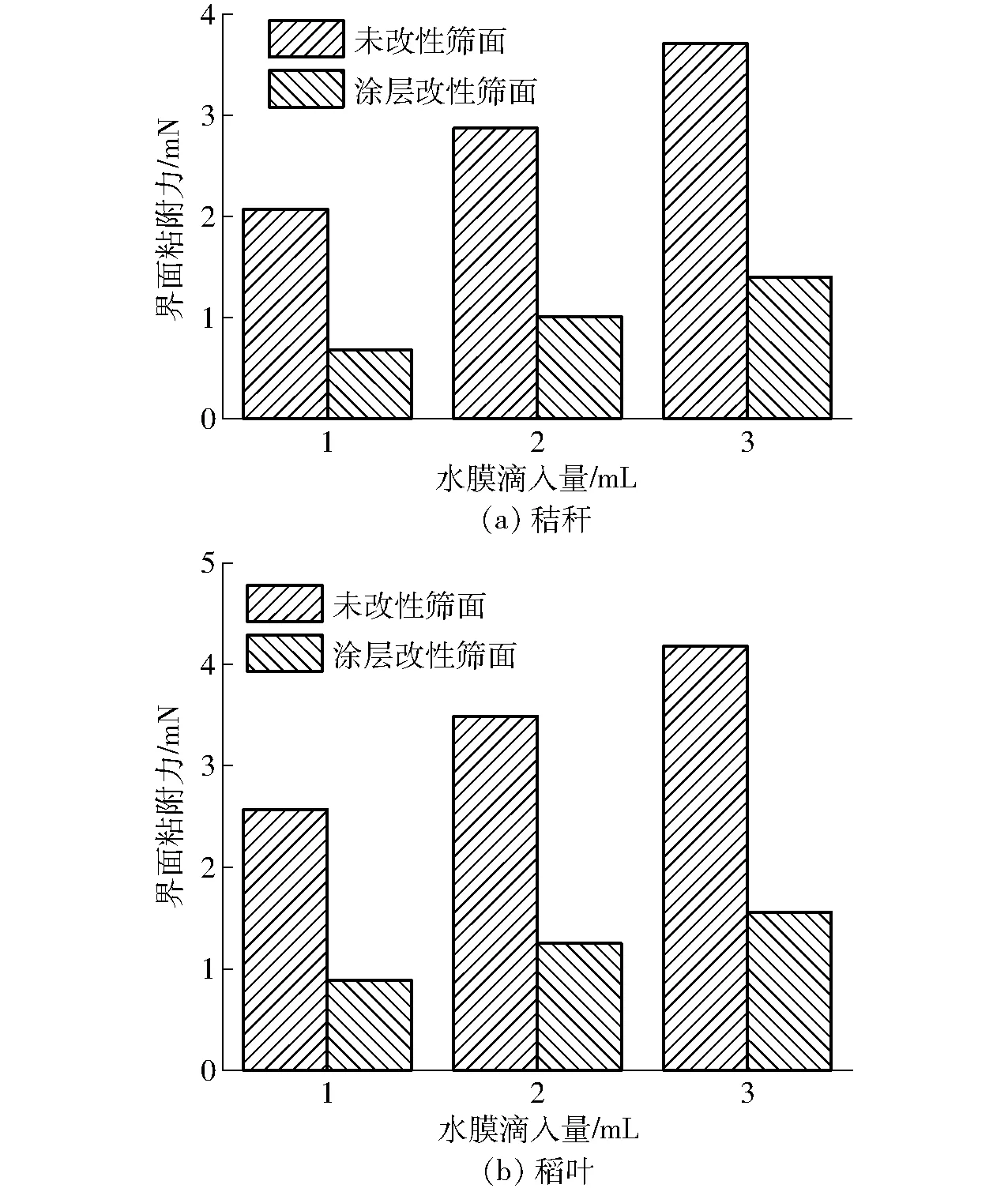

图13 界面粘附力测试结果

涂层改性筛面界面粘附力测试结果如图13所示,不同粘附状态下,涂层改性筛面与秸秆、稻叶的界面粘附力均明显低于未改性筛面。分析可知,水膜滴入量为1 mL时,涂层改性筛面与秸秆的界面粘附力约降低67%,与稻叶的界面粘附力约降低65%;水膜滴入量为2 mL时,涂层改性筛面与秸秆的界面粘附力约降低65%,与稻叶的界面粘附力约降低64%;水膜滴入量为3 mL时,涂层改性筛面与秸秆的界面粘附力约降低62%,与稻叶的界面粘附力约降低63%。上述分析表明,聚四氟乙烯涂层使得改性筛面的抗粘脱附性能大幅提升,与秸秆的界面粘附力降幅为62%~67%,与稻叶的界面粘附力降幅为63%~65%,减粘效果显著。

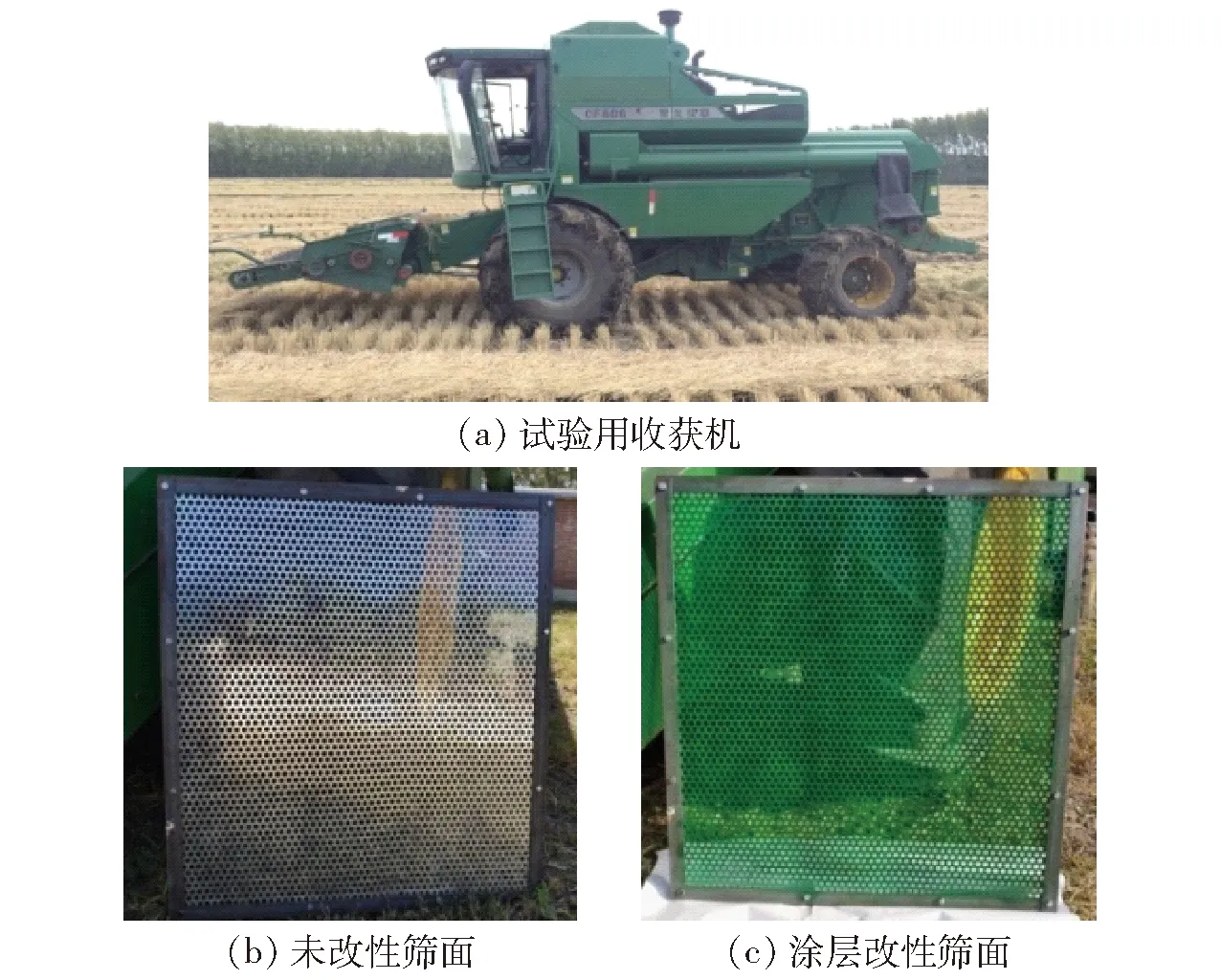

3 清选作业试验

根据涂层改性筛面的减粘降阻特性试验结果,进一步对田间清选作业工况下涂层改性筛面的减粘防堵性能开展测试试验,如图14a所示,试验地点选取黑龙江省佳木斯市友谊农场两段式水稻收获现场,水稻秸秆含水率为69.6%~70.7%,稻叶含水率为47.6%~48.1%。试验用常发佳联CF806型水稻收获机喂入量为6 kg/s,水稻收获机行进速度约为5 km/h,采用双纵轴流脱粒分离技术,清选作业机构为风筛式清选装置,采用贯流式风机,振动筛运动形式为常见的双层异向振动,风机出风口风速约为15 m/s,清选筛振幅约为30 mm,振频约为7 Hz,清选面积约为3.4 m2,未改性筛面和涂层改性筛面2种试验部件分别如图14b、14c所示,试验时安装在清选装置中作为上清选筛。

图14 清选作业试验装备及部件

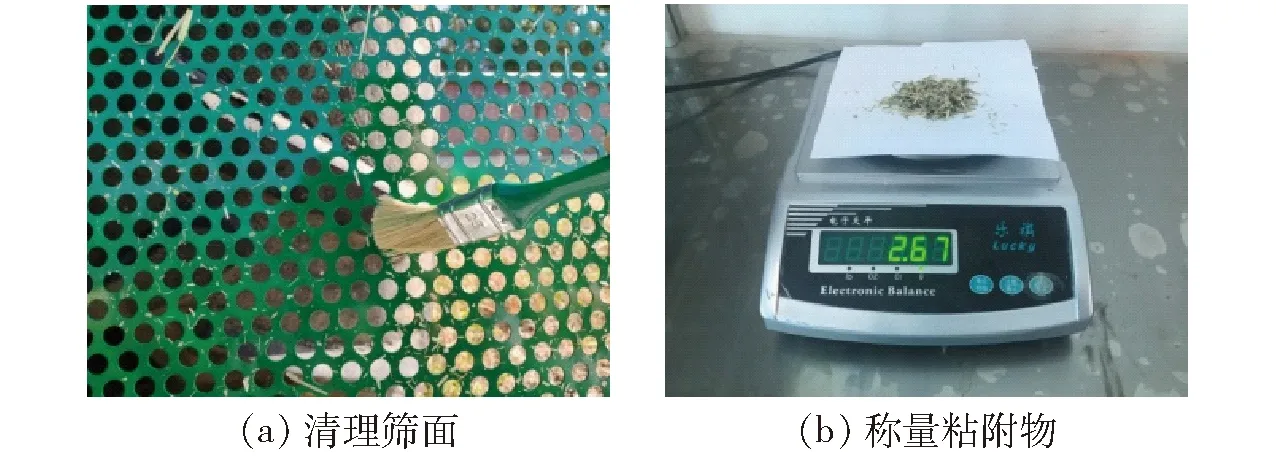

水稻收获机田间清选作业过程中,通常清选筛的粘附堵塞现象是个渐变的过程,在作业初期清选筛面较为清洁,粘附、堵塞物较少,清选筛作业性能良好,但是随着作业时间延长,作业量达到1 hm2时,筛面粘附物逐渐积累水稻,脱出物在筛面的流动阻力增大,秸秆挂筛、堵塞问题加剧,直接导致清选筛作业效率降低;同时考虑到本文所用水稻收获机的作业特点,约每完成0.2 hm2作业量需要进行一次卸粮操作,为节约试验成本、保障试验进度,试验过程中需合理地利用卸粮间隙,进行清选筛拆装、统计数据等流程。因此根据上述分析,涂层改性筛面田间清选作业试验以水稻收获机不同作业量工况下筛面粘附物的质量为试验指标,试验选取0.4、0.8、1.2、1.6、2.0 hm2共5组作业量,每组重复5次。试验指标测定过程如图15所示,每次试验结束后利用毛刷清理筛面上的秸秆、稻叶等粘附物,然后将收集的粘附物进行称量。

图15 粘附物收集称量

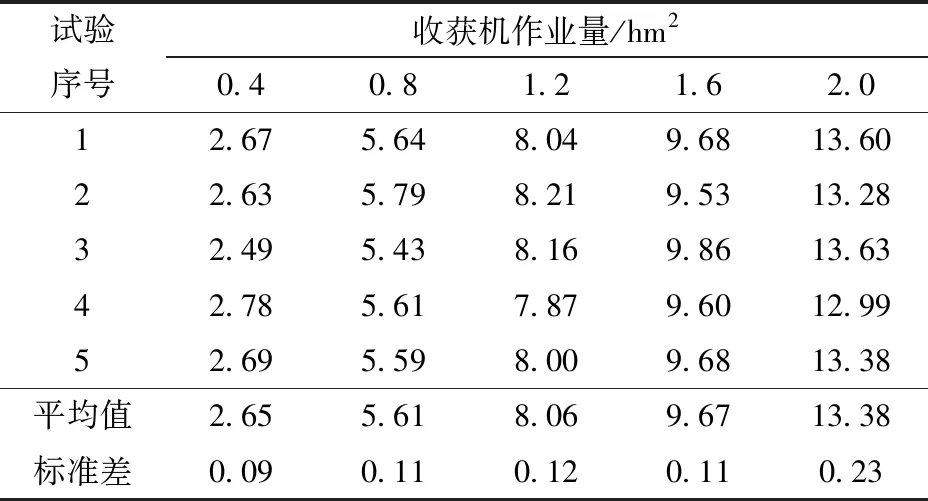

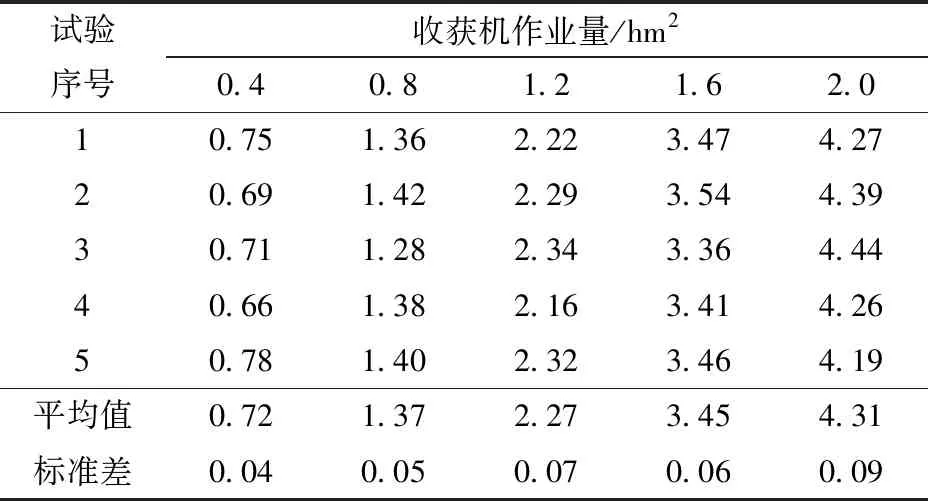

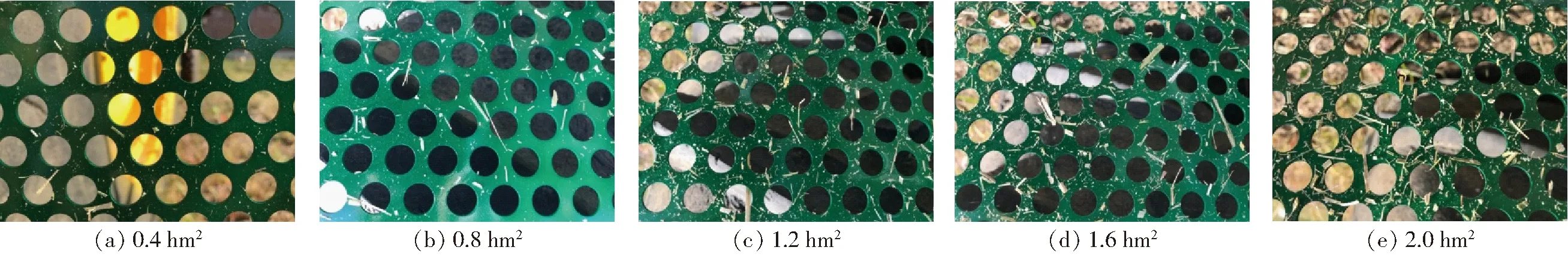

随着水稻收获机作业量增加,未改性筛面和涂层改性筛面清选作业粘附物质量测定结果如表1、2所示,未改性筛面和涂层改性筛面上粘附物分布变化情况如图16、17所示。

由表1、2可知,随着水稻收获机作业量增大,未改性筛面和涂层改性筛面上粘附物不断增多,粘附物质量均逐渐增大,但未改性筛面上粘附物质量增速明显更快;相同作业量工况下,涂层改性筛面粘附物质量明显低于未改性筛面。与未改性筛面相比,作业量为0.4 hm2时,涂层改性筛面上粘附物质量降低72.8%,作业量为1.2 hm2时,涂层改性筛面上粘附物质量降低71.8%,作业量为2.0 hm2时,涂层改性筛面上粘附物质量降低67.8%,在实际清选作业过程中,涂层改性筛面表现出良好的减粘脱附特性。

表1 未改性筛面粘附物质量测定结果

表2 涂层改性筛面粘附物质量测定结果

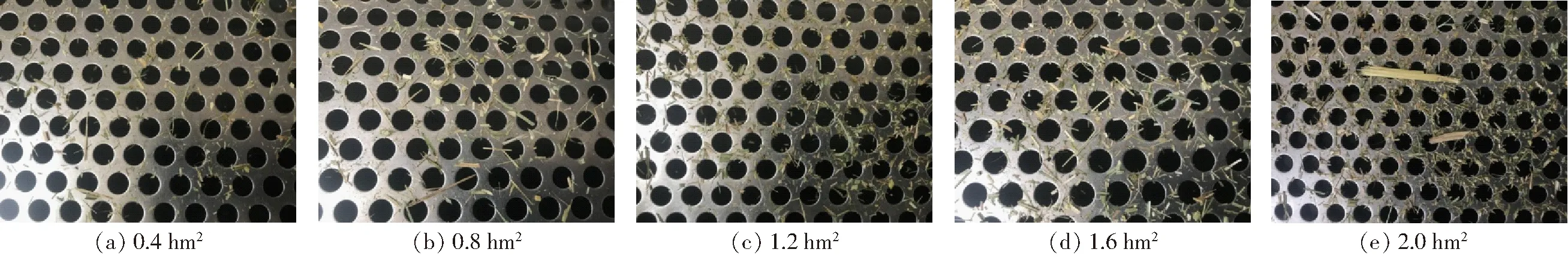

图16 未改性筛面粘附物分布情况

图17 涂层改性筛面粘附物分布情况

由图16、17可看出,随着收获机作业时间延长,未改性筛面和涂层改性筛面上粘附物均逐渐积累,粘附物覆盖面积逐渐增大;通过对比发现,相同作业量工况下,涂层改性筛面的粘附程度更低,表面更为清洁、光滑,筛面上的粘附物主要是细小的碎屑,且分布零散,而未改性筛面表面杂乱,粘附物包括细小碎屑和秸秆等成分,作业后期细小碎屑积累较多,并形成一定厚度,秸秆等粘附物尺寸较大,导致附近筛孔堵塞,对清选筛作业质量产生一定影响。

上述分析表明,聚四氟乙烯涂层能够增强清选筛面的减粘降阻特性,在水稻收获机较长时间作业过程中,涂层改性筛面可以有效地减少筛面粘附、堵塞问题,保持筛面清洁、光滑,田间试验结果表明,水稻收获机总损失率约为1.21%,含杂率约为0.89%,涂层改性筛面具有良好的筛分性能,清选含杂率、损失率能够满足实际生产作业要求,试验中涂层改性筛面累计作业面积约30 hm2,累计有效作业时长超过50 h,筛面涂层无脱落现象,试验后期也能保持良好的减粘降阻性能,涂层改性筛面表现出良好的耐久特性。

4 结论

(1)利用聚四氟乙烯涂层对水稻清选筛面进行改性设计,进行了涂层改性筛面与水稻秸秆、稻叶的往复摩擦特性试验,涂层改性筛面与水稻秸秆的平均摩擦因数降幅达32.2%~32.7%,与稻叶的平均摩擦因数降幅达39.1%~40.2%,涂层改性筛面表现出良好的减阻特性。

(2)涂层改性筛面的润湿减粘特性试验结果表明,涂层改性筛面的接触角为110.6°,接触角增幅为26.8%,与水稻秸秆的界面粘附力降幅为62%~67%,与稻叶的界面粘附力降幅为63%~65%,涂层改性筛面减粘脱附特性显著增强。

(3)利用水稻收获机进行了涂层改性筛面田间清选作业性能试验,作业量为2.0 hm2时,与未改性筛面相比,涂层改性筛面上粘附物质量降低67.8%,涂层改性筛面能够有效地解决水稻脱出物粘附、堵塞问题,并且具有良好的耐久性。