基于最速降线原理的免耕播种机强制回土装置研究

2020-03-09史乃煜陈海涛魏志鹏柴誉铎侯守印

史乃煜 陈海涛 魏志鹏 柴誉铎 侯守印 王 星

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

播种单体主要由种肥开沟器、排种器、覆土镇压器等多个工作部件构成,一次性可完成肥开沟、落肥、种开沟、投种、覆土和镇压等作业环节[1-5]。其中,肥料落入肥沟后,依靠土壤回流填充肥沟,再进行播种作业。在湿黏土壤条件下作业时,由于土壤流动性差,施肥铲回填性能弱,易导致种肥同床,从而发生“烧种”现象[6-7]。同时,为保证土壤有充足时间回流肥沟,机具作业速度不能过快,因此制约了高效率播种施肥机械的发展。

国内外相关学者针对开沟器与土壤作用规律开展了系列研究。BARR等[8]利用离散元仿真方法研究了开沟器结构参数对土壤运动规律和机具性能的影响,并对仿真与试验结果进行比较,得到作业后疏松土壤面积、垄高、土壤回填率和土壤侧向抛掷距离的相对误差分别为9%、14%、0.8%和9%。赵淑红等[7]通过建立开沟器与土壤的运动模型,分析了影响土壤颗粒运动的相关因素,并以牵引阻力和回土面积为指标对双圆盘开沟器进行优化研究,优化后的双圆盘开沟器较传统双圆盘开沟器牵引阻力减小83 N、回土面积增加8.5 cm2。曹晓东[9]为解决现有芯铧式开沟器开沟宽度大的问题,将传统芯铧凹曲面变为凸曲面,并对改进后的装置进行试验验证,结果表明:改进后的开沟器在作业速度5、8 km/h时,较传统开沟器土壤扰动率分别降低6%和16.2%,回填率分别增加17.1%和15.9%。谭贺文[10]基于集成化思想设计一种集开沟、回土、镇压一体化的组合式播种开沟器,应用四因素五水平三元二次回归正交旋转组合试验方法对影响开沟质量的相关参数进行优化分析,优化后的组合式播种开沟器回土量比双圆盘和尖角式开沟器分别提升21.6%和51.3%。

本文在现有研究的基础上,针对湿黏土壤条件下肥开沟器存在的问题,基于最速降线原理设计一种强制回土装置,通过理论分析、虚拟仿真和预试验确定装置关键结构参数,应用正交试验优化得到该装置最优参数组合,为高效率精准播种施肥机械的设计奠定基础。

1 结构组成与工作原理

增设强制回土装置的播种单体主要由施肥铲、强制回土装置、平行四连杆、种开沟器、排种器、种箱和覆土镇压装置7部分组成,其中,强制回土装置主要由铲柄裤、预紧弹簧以及对称布置的回流挡板支架、回流挡板构成,如图1所示,作业时肥料落入由施肥铲开出的施肥沟内,土壤在强制回土装置的作用下流入施肥沟后,由种开沟铲开出种沟,种子经排种器均匀落入种沟,随后进行覆土镇压作业,完成施肥播种全部作业环节。

图1 带有强制回土装置的播种单体结构图

作为与土壤直接接触的工作部件,回流挡板的相关结构参数对土壤回流情况有显著影响,其中回流挡板与地表夹角α将回流挡板与土壤的作用力产生竖直分量,使回流挡板在被秸秆堵塞时受垂直反力绕轴旋转防堵,同时预紧弹簧可调节回流挡板防堵阈值,阈值大小影响土壤回流和单体通过性;土壤回填率与回流挡板间距d负相关,但间距过小会阻碍秸秆堵塞时自行流出。

2 结构参数分析

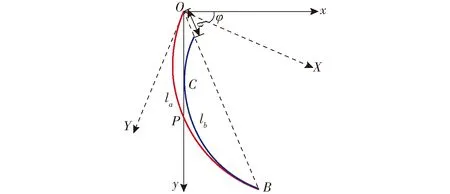

2.1 考虑阻力时的最速降线数值运算

最速降线问题指在不考虑摩擦力时,质点从起始点O运动至不在其垂直下方的终点B,下滑时间最短的曲线,如图2所示,半径为r的圆沿直线OB滚动,圆上一点扫过的轨迹即为O、B两点间的最速降线,最速降线解析方程为[11-13]

(1)

式中 (x,y)——质点坐标,m

θ——质点滚动时的转角,(°)

图2 最速降线几何含义

当最速降线问题应用于工程领域时,常需考虑摩擦阻力的作用[14-16],因此对该解析方程进行处理,对考虑摩擦时的质点进行能量分析。

(2)

其中

(3)

式中v——质点运动速度,m/s

m——质点质量,kg

g——重力加速度,m/s2

μ——动摩擦因数

φ——摩擦角,(°)

s——质点运动路程,m

从起始点O运动至终点B的时间T为

(4)

式中xB——B点横向位置坐标,m

将Oxy坐标系顺时针旋转φ,得到在摩擦因数作用下的OXY坐标系如图3所示,坐标转换式为y-μx=Y/cosφ,转换后运动时间

图3 转换坐标系后的最速降线

(5)

式中 (X,Y)——转换坐标系后质点坐标,m

XB——转换坐标系后B点横向位置坐标,m

由旋转后的坐标系可以看出,曲线la开始的一部分进入x<0区域,由式(5)可知,质点沿曲线la在P处速度小于其自由落体速度,因此该曲线不是从O到P的最优路径,对最速降线解析方程进行伸缩平移变换[17]

(6)

式中R——变换后参数半径,m

b——最速降线方程横向平移量,m

此时质点运动时在OC段自由落体,后沿最速降线lb滑动至终点B处,运动时间

(7)

式中 (xC,yC)——C点坐标,m

当C处位置发生变化时有

(8)

其中C为极值点,条件满足δT=0,即y′=∞,因此得出结论:当曲线lb与y轴相切时,即为在考虑摩擦阻力作用下从O到B的最速降线。此时C点位置满足

(9)

式中 (XC,YC)——转换坐标系后C点坐标,m

θC——质点滚动至C点时的转角,(°)

其中最速降线平移量b=2(μ-πφ/180)R。从起始点O到终点B的最速降线参数R、b仅取决于O、B两点相对位置和回流挡板与土壤间的摩擦因数,其中,两点纵向位置由肥开沟铲与种开沟器空间位置确定,参考2BMFJ系列免耕播种单体,实际测量后取120 mm,横向位置由肥开沟铲开沟后土壤泛起宽度决定。

2.2 开沟宽度建模分析

开沟铲作业时,将土壤泛起至肥沟两侧种床上,部分土壤回流至肥沟,形成如图4所示的3个区域,a、c、h分别表示土壤泛起宽度、开沟宽度和开沟深度[7,18]。

图4 沟形示意图

土壤泛起宽度、回流量由开沟铲参数、土壤含水率等共同决定[19],很难通过理论分析或软件仿真求得准确数值,因此通过田间预试验对沟形建模分析,试验选取机具作业速度为变量,该值主要由排种器性能确定,排种器播种合格指数与作业速度负相关,但速度过慢会降低播种效率,综合考虑选取作业速度1.5~2.5 m/s[20];试验地平均含水率20.6%,平均土壤硬度28.1 kg/m2,应用铲式锐角开沟铲实施试验,其中,铲柄宽度30 mm,设定开沟深度100 mm,使用轮廓仪对沟形进行测绘,测量5次取平均值,如图5所示。

图5 沟形测绘

统计试验结果,开沟铲作业后沟宽(112.2±11.6) mm,土壤泛起宽度(138.4±13.1) mm,根据肥铲作业后土壤泛起宽度确定O、B两点横向距离,作业过程中随该横向距离的增加,单位时间喂入秸秆量增多,易造成拖堆堵塞,因此在能够填满肥沟前提下应减小该横向距离,由于土壤泛起后容重降低,且大部分土壤堆积在靠近肥沟两侧,强制回土装置仅输送部分土壤即可填满肥沟,根据前期预试验效果选取泛起宽度的一半作为O、B两点横向距离。

2.3 自适应防堵结构设计

为防止播种苗带混入的秸秆堵塞强制回土装置,设计时加入自适应防堵结构,当秸秆塞入强制回土装置时,回流挡板绕轴转动防止拖堆堵塞,弹簧预紧力和回流挡板与地表夹角是影响该结构作业质量的关键参数,其中,预紧力过大易造成拖堆堵塞,过小则减弱土壤回流效果,因此取沿机器前进方向为截面,对塞入回流挡板间的秸秆进行受力分析,如图6所示,得到其不与种床发生相对位移的临界条件。

(10)

式中F——土壤对回流挡板的支持力,N

f1——土壤与秸秆间摩擦力,N

f2——回流挡板与秸秆间摩擦力,N

N1——土壤对秸秆的垂直反力,N

N2——回流挡板对秸秆压力,N

M——秸秆质量,kg

整理得到回流挡板对秸秆压力范围

(11)

图6 回流挡板受力分析

该作用力由土壤对回流挡板的支持力F、秸秆质量M、回流挡板与地表夹角α、土壤与秸秆间摩擦因数μ1和回流挡板与秸秆间摩擦因数μ2共同决定。查阅文献可知,通常情况下,秸秆与土壤、肥铲间动摩擦因数分别为0.5、0.3[21],由于Mg≪F,因此忽略秸秆重力,整理得到回流挡板与秸秆间正压力上限为F/(1.17sin(α-9.9°)),当满足上限值大于下限值F时,1.17sin(α-9.9°)<1,即回流挡板与地表夹角α小于68.7°。

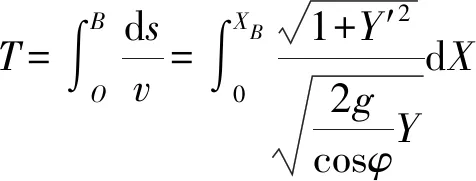

2.4 离散元仿真分析

土壤对回流挡板的支持力很难通过理论分析得到,因此根据EDEM离散元仿真软件确定大致范围,应用SolidWorks 2017对装有强制回土装置的肥铲进行数字化建模,导入EDEM离散元仿真软件对回流挡板和土壤间接触力进行分析,全局变量参数设置如表1所示[22]。仿真采用Hertz-mindlin(no-slip)模型,设置肥铲开沟深度100 mm,作业速度1.5~2.5 m/s,仿真步长9.25×10-6s,数据记录间隔0.01 s,仿真过程如图7所示。

表1 全局变量参数设置

图7 EDEM仿真过程

对仿真后的单个回流挡板进行接触压力分析,得到在1.5、2.0、2.5 m/s 3个作业速度下,接触压力分别为20.3、21.8、19.5 N,可将该力视为回流挡板防堵阈值,阈值高低影响土壤回流和单体通过性,为满足预紧力在各作业速度下均可有效保证作业质量,设定回流挡板防堵阈值F为仿真极大值21.8 N,由图6分析得到此时弹簧预紧力为F/sinα。

3 试验优化与分析

3.1 试验条件与设备

试验于2019年10月20日在东北农业大学向阳试验田进行,试验地为垄距110 cm的玉米原茬地,平均土壤硬度29.3 kg/m2,平均土壤含水率21.7%,选用2BMFJ-DL4型免耕播种机作为试验实施载体,如图8所示。

图8 试验装置

3.2 试验设计与方法

应用三因素三水平正交试验方法[23-26],选取作业速度、回流挡板间距和回流挡板与地表夹角为试验因素,土壤回填率与单体通过性为评价指标,对影响强制回土装置的结构参数进行优化分析。

结合前期理论分析、虚拟仿真和预试验结果确定各因素水平,其中免耕播种机作业速度主要由排种器性能确定,排种器播种合格指数与作业速度负相关,但速度过慢导致播种效率降低,综合考虑选取作业速度1.5~2.5 m/s[20];回流挡板间距根据预试验开沟宽度100.6~123.8 mm确定;由式(11)确定回流挡板与地表夹角小于68.7°,但随该角度减小会降低回流挡板对土壤的横向输送作用。最终确定各因素水平如表2所示,试验方案如表3所示。

表2 正交试验因素水平

通过测量施肥铲通过后肥沟沟形计算土壤回填率

(12)

式中S1——开沟后土壤回填区域面积,mm2

S2——开沟后土壤未回填区域面积,mm2

单体通过性参考农业农村部农机鉴定总站免耕播种机性能检测要求[27-28],在工作长度120 m范围内,出现秸秆堵塞现象且必须停机清理时为重度堵塞,出现秸秆堵塞现象不需停机清理为中度堵塞,出现堵塞现象但秸秆能随作业过程自行脱离或不影响正常播种为轻微堵塞,为量化试验指标,对重度堵塞、中度堵塞、轻微堵塞和不堵塞4种结果分别以3、2、1、0标记,试验5次对结果进行累加。

3.3 试验结果与极差分析

试验结果与极差分析如表3所示,A、B、C分别为作业速度、回流挡板间距和回流挡板与地表夹角的水平值。

表3 试验结果与极差分析

对于土壤回填率Y1,影响主次顺序为B、A、C,优化组合A1B1C2,即作业速度1.5 m/s、回流挡板间距101 mm、回流挡板与地表夹角60°;对于单体通过性Y2,影响主次顺序为B、C、A,优化组合A1B3C1或A1B3C2,即作业速度1.5 m/s、回流挡板间距123 mm、回流挡板与地表夹角55°或60°。

根据两优化结果,共同确定因素A、C最优水平分别为A1、C2,对于土壤回填率Y1,B因素各水平优化顺序为B1、B2、B3,对于单体通过性Y2,B因素各水平优化顺序为B3、B2、B1,综合考虑两指标,选取B2为优化水平,此时土壤回填率Y1与最优水平差4.3个百分点,单体通过性Y2与最优水平差2.6。

综上,通过极差分析得出优化因素组合:作业速度1.5 m/s、回流挡板间距112 mm、回流挡板与地表夹角60°。

3.4 试验结果方差分析

应用Design-Expert 8.0对试验结果进行方差分析,结果如表4所示。

对于土壤回填率Y1,作业速度和回流挡板间距对其影响极显著(P<0.01),回流挡板与地表夹角对其影响不显著(P>0.05),这是因为土壤回流主要由土壤横向移动距离和流动时间决定,土壤横向移动距离与回流挡板间距正相关,流动时间与作业速度负相关,而回流挡板与地表夹角仅影响强制回土装置防堵阈值,无秸秆堵塞时对土壤回填率影响不显著。

表4 方差分析结果

对于单体通过性Y2,回流挡板间距和回流挡板与地表夹角对其影响极显著(P<0.01),作业速度对其影响显著(0.01 综合考虑各因素对土壤回填率Y1和单体通过性Y2两指标影响,以保障单体通过性、增加土壤回填率为目标,对试验结果进行优化,得到优化结果为作业速度1.5 m/s、回流挡板间距112 mm、回流挡板与地表夹角60°,与极差分析优化结果相吻合。 对优化后的最速降线式强制回土装置与直板式强制回土装置、未装有强制回土装置的单体进行工作性能对比试验,试验效果如图9所示,结果如表5所示。 图9 田间试验效果 由图9可知,未装有强制回土装置的单体作业后地表有明显开沟痕迹,装有强制回土装置的单体作业后地表较平整。由表5可知,最速降线式强制回土装置较直板式强制回土装置土壤回填率提升16.5%,且作业过程中无秸秆堵塞现象,在保证单体通过性的同时有效增加土壤回填率,因此,最速降线式强制回土装置设计及优化结果满足作业要求。 表5 对比试验结果 (1)基于最速降线原理设计的强制回土装置,在不降低免耕播种单体通过性的同时,有效提高了土壤回填率,避免在湿黏环境下因土壤流动性差而导致种肥同床,为免耕播种机高质量、高效率作业提供理论参考与技术支撑。 (2)影响土壤回填率的因素顺序由大到小依次为:回流挡板间距、作业速度、回流挡板与地表夹角;影响单体通过性的因素顺序由大到小依次为:回流挡板间距、回流挡板与地表夹角、作业速度。 (3)基于最速降线原理设计的强制回土装置,在土壤硬度29.3 kg/m2、平均土壤含水率21.7%的玉米原茬地上,当参数组合为作业速度1.5 m/s、回流挡板间距112 mm、回流挡板与地表夹角60°时,土壤回填率为91.2%。对比试验表明,优化后的最速降线式强制回土装置较直板式强制回土装置土壤回填率提升了16.5%,且作业过程未发生单体堵塞现象。3.5 对比验证试验

4 结论