杂质与粉末粒度对钛酸锶源芯性能的影响

2020-03-09周晓晗罗志福

周晓晗,李 鑫,于 雪,罗志福

(中国原子能科学研究院 同位素研究所,北京 102413)

90Sr放射源是一种能量较强的β放射源,已经应用于临床医学、工业过程控制、特殊需求的科研及工业用热源、仪表刻度参考源等方面[1]。在某些特定的极端环境下,需要使用高活度的90Sr放射源。

高活度锶90放射源源芯的密度和机械性能非常重要。选择源芯材料最重要的特性是能量密度、热稳定性和水溶解度,特别是在海水中的溶解度[2]。由于SrTiO3在水中的溶解度小(10-6g/cm2·day),热稳定性良好,能量密能达到0.7~0.9 W/cm3,制备工艺简单,适合热室操作。SrO的能量密度虽然达到了1.6 W/cm3,但是它和水会发生反应,生成Sr(OH)2,容易吸附空气中的水,导致操作和储存困难。SrF2制备工艺复杂,技术难度大,在水中的溶解度(18 ℃下0.012 g/100 g水)明显高于SrTiO3。综合考虑上述特性,SrTiO3是最适合作为源芯材料的,也是应用最多的形式。

由于国内外目前并无关于钛酸锶陶瓷的机械性能受杂质含量和粉末粒度影响的相关报道,因此本文参考其他种类陶瓷的机械性能受杂质含量和粉末粒度影响的相关文献。Hirata等[3]发现粒度为30 nm和800 nm的SiC混合之后增加了SiC陶瓷的抗弯强度。Ueno等[4]发现通过降低原料颗粒度,可以同时改善抗弯强度和断裂韧性,12.1 μm的原料粉末获得了最高的强度和断裂韧性。Zhang等[5]研究发现热压ZrB2-SiC陶瓷的强度随着起始SiC粉末颗粒度的减小而增加。Hwang等[6]研究发现颗粒度更小的SiC粉末会抑制Si3N4晶粒的生长,从而获得更好的断裂强度和硬度。Akhtar等[7]研究随着WC粉末平均颗粒度降低,陶瓷硬度和横向断裂强度都会增加。Barick等[8]研究发现陶瓷的硬度随着起始粉末颗粒度的增大而增大,断裂韧性和抗弯强度随颗粒度增大而减小。Panteny等[9]发现钛酸钡的强度因为添加银的颗粒而增强,断裂韧性没有明显的变化,刚度和硬度随着银的含量增加而减小。Wilhelm等[10]研究发现在12.8~3.0 μm的范围,SiC-Si陶瓷材料的抗弯强度明显随SiC粉末颗粒度的减小而增强;在3.0~0.5 μm的范围,粉末粒度的减小没有使材料的强度和韧性发生变化。

国外针对高活度锶90放射源开展了深入、广泛的技术研究,涉及到放射源的设计、源芯制造工艺,测试实验等方面,发现钛酸锶原料的化学成分组成和粉末的颗粒度对最终源芯烧结的结果会产生显著影响[2]。国内在锶90源芯制备工艺研究方面,中国原子能科学研究院先后开展了冷压、热压的冷实验探索,形成了初步的源芯工艺流程。但是源芯在密度较大时容易碎裂,而且缺少对原料粉体的颗粒度和杂质的分析。同时,在前期的实验中发现,原料中的杂质对钛酸锶陶瓷源芯的烧结有较大影响,原料中的杂质越少越好,因此应尽量去除原料中的杂质。

从国内外的研究情况来看,锶90放射源源芯的密度和机械性能与原料的杂质和粉末粒度密切相关,但是目前国内外并没有相关的研究报道。因此,开展杂质含量和粉末颗粒度对源芯性能的研究对于提高锶90放射源的性能和效率至关重要,只有掌握杂质和颗粒度对源芯性能的影响规律,才能合理提出原料技术要求,为合理制定钛酸锶原料的纯化制备工艺以及钛酸锶源芯的冷压烧结工艺提供参考。

因此,在目前国内外高活度锶90放射源源芯制备工艺的基础上,本文进行实验探究原料中的杂质和粉末粒度对钛酸锶源芯力学性能和工艺稳定性的影响,拟为合理确定锶90原料的技术要求提供参考,同时为今后高活度锶90放射源的设计和生产工艺改进提供参考。

1 实验材料

1.1 主要仪器与装置

QM-3SP2行星式球磨机:南京大学仪器厂;KQ2200E超声波清洗机:昆山市超声仪器有限公司;AL204电子天平:瑞士Mettler Toledo公司;TSX1700高温马弗炉:西尼特科技有限公司;ZE4310SE-T液压机:美国ENERPAC公司;JX93-113018激光粒度分布仪:丹东市皓宇科技有限公司;DTQ5切割机:莱州市蔚仪试验器械制造有限公司;EcoMet250/AutoMet250磨抛机:美国BUEHLER公司;BX51M金相显微镜:日本Olympus公司;RGM-4300电子万能试验机:深圳市瑞格尔仪器有限公司;DM-400显微硬度计:美国LECO公司;DHG-9076A恒温干燥箱:上海市精宏实验设备有限公司。

1.2 主要材料与试剂

钛酸锶:纯度99.9%,上海典扬实业有限公司;钛酸钙:纯度大于99%,英国Alfa Aesar公司;氧化钙:分析纯,上海护士实验室器材股份有限公司;钛酸钡:纯度99.5%,美国Aladdin工业公司;二氧化锆:纯度99%,上海麦克林生化科技有限公司;二氧化钛:纯度98%,百灵威科技有限公司;去离子水:实验室自制。

2 实验方法

2.1 实验条件

2.1.1球磨混料

每个球磨罐内放入10个直径为5 mm的二氧化锆小球,行星式球磨机的转速为400 r/min,混料时间定为80 min。球磨前后,用于球磨的二氧化锆小球重量没有变化,因此不会影响样品中锆的含量。

2.1.2源芯压制

压机压力固定为12 t;模具的内径为30 mm;保压时间为1 min,手动控制脱模压力。

2.1.3源芯烧结

高温马弗炉用7 h从室温升高到1 350 ℃,在1 350 ℃保温6 h,再自然降至室温。

2.2 正交实验方案

根据化学沉淀法制备钛酸锶原料粉末的工艺,硝酸锶溶液需要经过碳酸铵溶液沉淀、1 250 ℃与二氧化钛焙烧的过程才能得到钛酸锶产品。Ca2+经过沉淀形成CaCO3,由于CaCO3在900 ℃时会分解成CaO和CO2,另外CaO和TiO2要在1 350℃的条件下才发生反应生成CaTiO3,因此钙在原料中的存在形式为CaO。但由于样品中掺杂的氧化钙与水反应导致水煮过程中源芯碎裂,因此将Ca的化学存在形式改为CaTiO3。与钙相似,Ba2+沉淀后形成BaCO3,在1 200 ℃下BaCO3和TiO2反应生成BaTiO3,因此钡在原料中的存在形式为BaTiO3。锆是由锶90放射性核素发生两次衰变后形成的稳定放射性核素,由于锶90从裂变中产生到被制备成钛酸锶原料粉末的时间很短,而锶90的半衰期长达28年,可以认为绝大部分锆是在原料制备完成后存放的过程中逐渐产生的,因此锆在原料中的存在形式为ZrTiO4。

采用化学沉淀法制备放射性钛酸锶原料中的钙和钡的质量含量均约为4%,因此将本实验中钙和钡的质量含量均设置为2%、4%和6%三个水平。假设原料生产后存放两年,不考虑其他杂质含量,经计算得出生成的锆原子数占锶原子数的4.8%,换算得到锆元素的质量含量约为2.4%,因此将锆的杂质水平设置为1%、2.5%和4%。

通过调研国内外文献,采用化学沉淀法制备的钛酸锶原料的粉末粒度能达到60 nm甚至更低。但原料粉末颗粒度在很小的范围内变化,可能对最终结果的影响较小[11-13]。考虑未来放射性钛酸锶原料粉体提纯的成本和难度,将粉末粒度定为10 μm、30 μm和50 μm。

为简化实验步骤同时达到更好的实验效果,采用正交实验方法,将钙、钡、锆杂质含量和粉末粒度作为四个因素,按照正交表L9(34)设计对照实验。对不同杂质含量以及不同粉末粒度条件下压制烧结出的钛酸锶源芯的性能进行测试,包括密度、尺寸、抗压强度和硬度,找出对最终实验结果影响最大的因素,得到各杂质含量和粉末粒度的最优组合。

按照正交表L9(34)设计实验,设计列于表1。

表1 正交实验设计表

共有9种杂质和粉末粒度配比,每种配比做出6个陶瓷源芯样品,进行后续的测量和测试。因素水平对照表列于表2。

表2 因素水平对应表

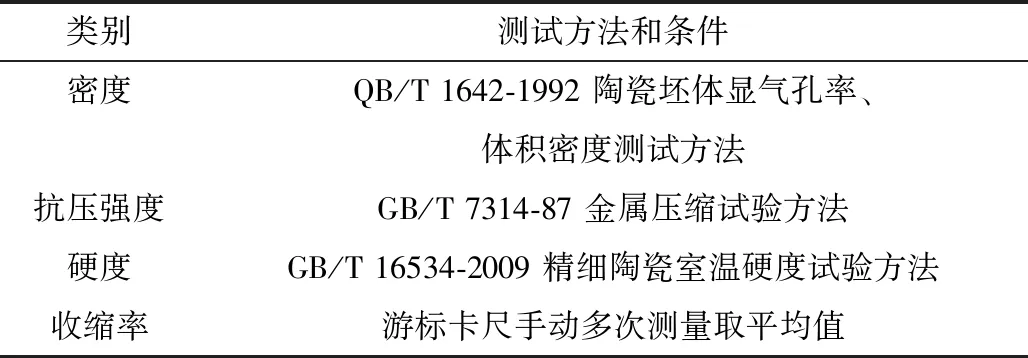

2.3 测试方法和条件

将烧结成的样品进行密度、尺寸、抗压强度和硬度的测试,通过极差分析,找出对性能影响最大的因素。实验样品采用的测试方法和条件列于表3。

表3 测试方法和条件

3 结果与讨论

3.1 生坯烧结

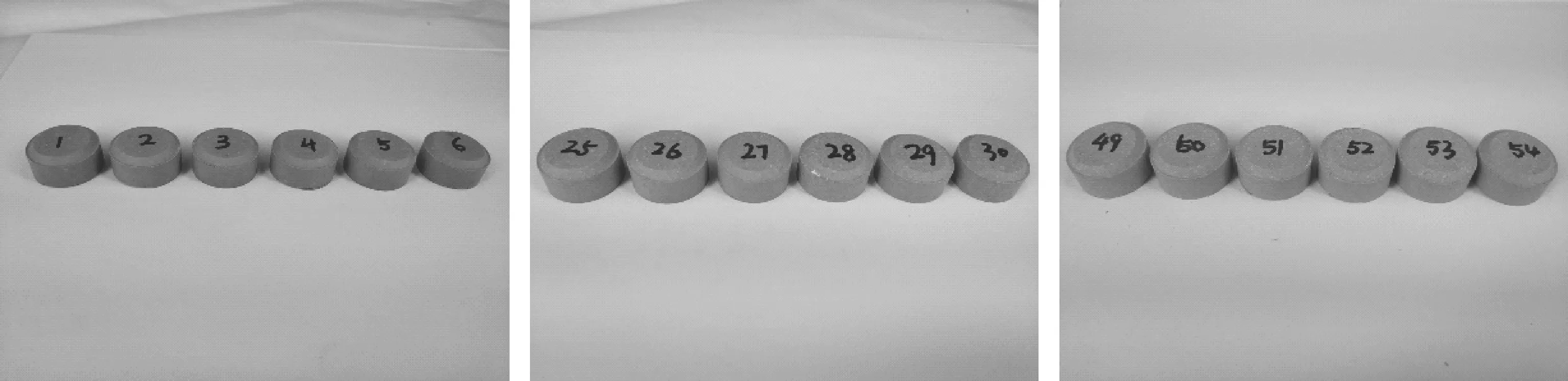

经过1 350 ℃烧结后的钛酸锶陶瓷源芯示于图1。1~6号的钙、锆、钡含量分别为2%、1%、2%,25~30号的钙、锆、钡含量分别为4%、2.5%、6%,49~54号的钙、锆、钡含量分别为6%、4%、4%,粉末粒度均为10 μm,经过烧结,不同杂质比例配出的陶瓷源芯外表颜色呈现出些许的不同,陶瓷源芯表面光滑度有很大差别,总体来看,杂质含量越高,源芯表面越粗糙。可能是杂质与钛酸锶的相容性不好,杂质在钛酸锶内部形成团聚体,因此导致源芯表面粗糙,致密性下降。

图1 经过1 350 ℃烧结后的钛酸锶陶瓷源芯

3.2 测试结果极差分析

密度、尺寸、抗压强度和硬度四项指标的测试结果列于表4。

(1) 生坯密度极差分析。由表4中数据计算得到每种因素的k1,k2,k3和R值。对于钙来说,k1,k2,k3分别为2.843、2.789、2.770,k1最大,因此钙含量为2%时,生坯密度最高;同理,锆的k1,k2,k3分别为2.806、2.800、2.796,因此最优含量为1%;钡的k1,k2,k3分别为2.791、2.799、2.812,因此最优含量为6%;粉末粒度的k1,k2,k3分别为2.866、2.744、2.793,最优粒度为10 μm。再根据R值判断各因素对生坯密度的影响,钙、锆、钡、粒度的R值分别为0.073、0.010、0.021、0.122,从大到小依次为:粒度>钙>钡>锆。

表4 源芯测试结果

(2) 密度极差分析。钙的k1,k2,k3分别为4.563、4.512、4.426,锆的k1,k2,k3分别为4.634、4.477、4.390,钡的k1,k2,k3分别为4.561、4.496、4.444,粉末粒度的k1,k2,k3分别为4.486、4.521、4.493,可以得到最优组合为钙含量2%、锆含量1%、钡含量2%、粒度30 μm。钙、锆、钡、粒度的R值分别为0.137、0.244、0.117、0.035,各因素对密度影响的大小依次为:锆>钡>钙>粒度。

(3) 直径收缩比极差分析。钙的k1,k2,k3分别为0.144、0.147、0.144,锆的k1,k2,k3分别为0.154、0.144、0.138,钡的k1,k2,k3分别为0.150、0.145、0.140,粉末粒度的k1,k2,k3分别为0.138、0.152、0.145,可以得到最优组合为钙含量2%或6%,锆含量4%,钡含量6%,粒度为10 μm。钙、锆、钡、粒度的R值分别为0.003、0.016、0.010、0.014,由于粒度和锆的R值差不多,钙和钡的R 值也相差不大,因此各因素对直径收缩比影响的大小为:锆≈粒度>钡≈钙。

(4) 高度收缩比极差分析。钙的k1,k2,k3分别为0.144、0.142、0.138,锆的k1,k2,k3分别为0.149、0.140、0.134,钡的k1,k2,k3分别为0.144、0.141、0.139,粉末粒度的k1,k2,k3分别为0.133、0.150、0.142,可以得到最优组合为钙含量6%,锆含量4%,钡含量6%,粒度为10 μm。钙、锆、钡、粒度的R值分别为0.006、0.015、0.005、0.017,同分析直径收缩比一样,各因素对高度收缩比影响的大小依次为:粒度≈锆>钙≈钡。

但是从收缩比的数据结果看,钙和钡的含量变化对收缩比的影响并不大,对收缩比影响较大的因素是锆的含量和粉末粒度,两者的影响大小差不多。

(5) 抗压强度极差分析。钙的k1,k2,k3分别为230.796、206.869、202.363,锆的k1,k2,k3分别为209.740、230.349、199.938,钡的k1,k2,k3分别为197.062、210.273、232.692,粉末粒度的k1,k2,k3分别为209.413、235.633、194.982,可以得到最优组合为钙含量2%,锆含量2.5%,钡含量6%,粒度为30 μm。钙、锆、钡、粒度的R值分别为28.433、30.411、35.630、40.651,各因素对抗压强度影响的大小依次为:粒度>钡>锆>钙。

(6) 硬度极差分析。钙的k1,k2,k3分别为644.000、577.750、603.833,锆的k1,k2,k3分别为679.583、595.750、550.250,钡的k1,k2,k3分别为602.667、640.417、582.500,粉末粒度的k1,k2,k3分别为618.083、604.667、602.833,可以得到最优组合为钙含量2%,锆含量1%,钡含量4%,粒度为10 μm。钙、锆、钡、粒度的R值分别为66.250、129.333、57.917、15.250,各因素对硬度影响的大小依次为:锆>钙>钡>粒度。

综上可以看出,相对于密度、收缩比、抗压强度和硬度等指标,钙的极差都不是最大,也就是说钙含量不是影响最大的因素,是次要因素。除了高度收缩比钙含量为6%最好,而且钙含量的变化对高度收缩比影响较小,其他指标都是钙含量为2%时最优。因此,综合考虑钙含量取2%为最优水平。

相对于密度、直径收缩比和硬度来说,锆含量都是影响最大的因素,密度和硬度以取1%的含量为最好,直径收缩比以取4%的含量为最好。此外,抗压强度和生坯密度均取1%的含量为最好。因此,锆含量的最优水平为1%。

所有指标中,钡都不是影响最大的因素,是次要因素。相对于生坯密度,钡含量是影响第三大因素,6%的水平最优,4%次之。相对于密度,钡含量是影响第二大的因素,最优水平为2%,其次为4%。相对于收缩比,6%的含量最优,4%次之。相对于抗压强度,钡含量同样是影响第二大的因素,最优水平是6%,4%次之。相对于硬度,钡含量是影响第三大因素,最优水平为4%,2%次之。综合考虑,钡的最优含量应为4%。

粒度是对生坯密度、收缩比和抗压强度影响最大的因素。相对于生坯密度和高度收缩比,10 μm的粒度是最优的。30 μm粒度的抗压强度最高,10 μm次之。对密度来说,粒度是影响最小的因素,10 μm 的密度最低。对硬度来说,粒度的最优水平都是10 μm。因此,综合考虑,粒度的最优水平为10 μm。

因此,对于1 350 ℃下保温6 h条件下烧结的钛酸锶源芯,原料的最佳条件组合为粒度10 μm,钙、锆和钡的含量分别为2%、1%和4%。综合来看,粉末粒度是对钛酸锶源芯力学性能影响最大的因素。

3.3 SEM及XRD分析

钛酸锶陶瓷样品扫描电镜(SEM)结果示于图2。由图2结果可知,样品表面颗粒团聚体大部分为钛酸锆。钛酸锆团聚的区域组织松散,会影响陶瓷源芯的性能。钛酸锶、钛酸钙以及钛酸钡都均匀地分散在整个样品表面,无明显聚集。

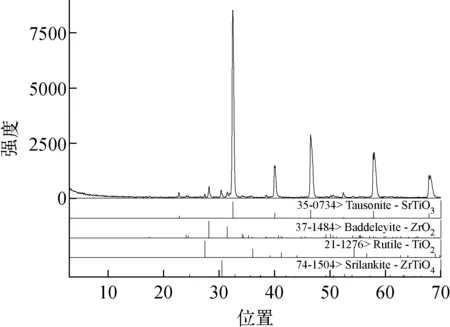

a——5 000倍下的陶瓷表面;b——500倍下的陶瓷表面

经过X射线衍射(XRD)得到的能谱图示于图3。由图3结果可知,陶瓷样品中并未形成新的物相形式,即掺入的钛酸钙,钛酸锆和钛酸钡同钛酸锶都不会发生新的化学反应。除钛酸锶外,只有钛酸锆的峰能够清楚地分辨出来,钛酸钙和钛酸钡的物相峰没有观察到。因为钛酸钙的物相与钛酸锶结构相似,所以两种物质的峰重叠在一起。钡会以类质同象的形式取代一些钛酸锶中的锶,存在与晶格内,因此也观察不到钛酸钡的物相峰。

根据SEM和XRD的分析可知,锆元素的含量对钛酸锶烧结陶瓷源芯的性能有着较大的影响,因为钛酸锆在钛酸锶中不易均匀分散,倾向于独立形成结构松散的团聚体,因此钛酸锶源芯中锆元素的含量应该控制在1%以下。

图3 样品X射线衍射分析结果

4 小结

在国内外没有专门深入研究报道的情况下,本文首次通过正交实验的方法研究杂质与粉末粒度对钛酸锶源芯性能的影响,分析结果证明了二者对钛酸锶源芯的性能有着显著的影响。对于含有杂质的钛酸锶原料粉末冷压烧结源芯来说,在12 t压力压制成型后经1 350 ℃下保温6 h,粉末粒度和锆元素的含量对钛酸锶陶瓷源芯的性能的影响较大,最佳粉末粒度为10 μm,锆元素的含量应控制在1%以下。钙和钡元素的含量对陶瓷源芯性能的影响相对较小,含量应分别控制在2%和4%以下。