连续蓄热式生物质气化/燃烧供热系统*

2020-03-09王建伟赵磊磊延廷琪

王建伟,赵磊磊,延廷琪

(山东科技大学 机械电子工程学院,山东 青岛 266590)

0 引 言

生物质能源的传统利用方式以直接燃烧为主,这种利用方式不但热利用效率偏低,而且污染物排放浓度也仍然偏高。因此,生物质直燃在中国的很多地区并不被视为清洁燃料,而生物质气化燃气则被视为一种值得推广的清洁能源。蓄热式燃烧技术,又称高温空气燃烧技术,是20世纪90年代开始推广的一项新型燃烧技术,它具有高效烟气余热回收、空气和燃气预热温度高以及低氮氧化合物排放的优越性,从而广泛应用于钢铁、冶金、机械、建材等工业生产中,并已出现迅猛发展的势头。

但是,传统的生物质气化和蓄热式燃烧技术也各自存在一定的不足。

生物质气化的不足体现在:①生物质中碱金属含量高,在气化炉内会导致灰熔点下降,易结渣,且气化强度、能源转换效率会出现明显下降。气化后,大部分碱金属则转移至气相,会导致下游热利用设备出现堵灰和腐蚀[1];②生物质气化燃气中含有大量焦油,冷凝后易导致管路、阀门堵塞。此外,焦油本身热值较高,不回收利用会导致能量的浪费,而作为分解焦油最有前景的催化裂解法,其镍基催化剂在焦油的分解方面非常活跃,但容易碳沉积导致催化剂失活。并且镍化合物有毒,其处理将会带来潜在的环境问题[2];③生物质燃气热值低,其燃烧温度低,易出现燃烧不稳定现象。

传统蓄热式燃烧的不足体现在:①高温预热空气的间歇变向会导致热利用设备内压力剧烈波动;②以高热值燃气(如天然气等)为燃料时,不但原有的节能、低氮等优势会降低,而且实际应用过程的复杂性反而会导致NOx的排放远超预期;③两侧蓄热体水当量比的不平衡,导致难以实现理论上的极限热回收。

本文结合生物质气化与蓄热式燃烧两种技术各自的优势,提出一种能够克服两种技术的缺陷并充分发挥各自优势的方案,搭建一套完整的高效低排放生物质热利用系统,以期能够最大限度地提高生物质利用的热效率,降低污染物排放量。

1 设计方案

1.1 系统流程

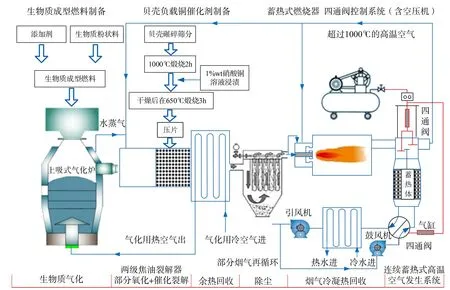

为了填补当前煤炭和天然气应用大面积受限而导致的清洁可再生能源严重空白的现状,提出了一种连续蓄热式生物质气化/燃烧供热系统,其设计方案如图1所示。

图1 连续蓄热式生物质气化燃烧供热系统的原理及流程图Fig. 1 Principle and flow chart of continuous regenerative biomass gasification combustion heating system

系统工艺流程如下:蓬松生物质与添加剂(碾碎的贝壳或高岭土)一起压缩制成高密度成型燃料,在上吸式生物质气化炉内气化为燃气;气化炉的水冷套产生的水蒸气则与高温空气一起,作为下游部分氧化法焦油裂解过程使用的改性气;气化燃气中的焦油在两级焦油裂解器(部分氧化法+催化裂解法)内彻底分解为可燃气体小分子;高温燃气通过空气预热器降温至大约 200℃后进入布袋除尘器除尘净化;经空气预热器预热的空气作为气化剂从底部进入气化炉;净化后的低热值燃气进入燃烧器,在超过 1 000℃的高温空气的助燃作用下进行高温低氧稀释燃烧(蓄热式燃烧);燃烧后产生高温烟气,依次流经高温四通阀、蓄热体、低温四通阀、冷凝式换热器,完成放热的烟气最后经引风机排放至大气,排烟温度为 40℃[7]。生物质燃烧烟气中富含的大量水蒸气在冷凝式换热器内释放出汽化潜热。环境中的冷空气混合小部分引风机处排放的烟气完成氧稀释后,再经鼓风机升压,然后依次流经低温四通阀、另一侧蓄热体、高温四通阀,完成吸热升温后成为温度超过1 000℃的高温空气。产生的高温空气分为两股,分别作为蓄热式燃烧的助燃空气和部分氧化法焦油裂解所用的氧化分解改性气。

在添加剂和催化剂的选择上,选用海洋废弃物,如扇贝壳、牡蛎壳、花蛤壳等,根据KAEWPANHA等[3]的测试结果,贝壳的主要成分中 CaCO3含量接近98%,是一种非常适合的添加剂材料。

掺混贝壳添加剂的生物质成型燃料生产工艺为:将废弃的贝壳进行碾磨、筛分,(粒径 < 250 μm)按一定比例在混料器中掺混到生物质粉状料中、在生物质成型机械中压缩成高密度燃料。

以废弃的贝壳为基体负载铜的催化剂制备工艺为:将废弃的贝壳进行碾磨、筛分(粒径 < 250 μm),1 000℃煅烧2 h,用1%质量浓度的Cu(NO3)2水溶液浸渍、在110℃下干燥12 h、650℃煅烧3 h、压制成片待用。

1.2 烟气四通阀

蓄热式锅炉需要每隔一段时间通过换向阀对空气与烟气进行换向,在传统切换阀中流通的气流为常温空气与已被降温的烟气,换向阀的切换时间对陶瓷蜂窝体的温度效率和热效率有一定的影响,同时也会影响炉内温度的变化和火焰的燃烧状况。

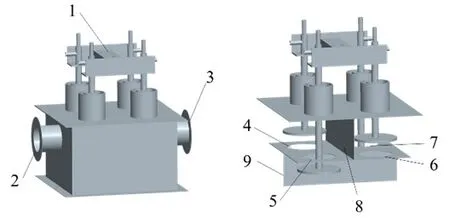

为了提高锅炉热效率,本系统设计了可以连续产生高温空气的换向装置。其中,高温烟气阀的结构如图2所示,连杆1被气缸带动做上下往复运动,2为高温烟气进气口,3为高温空气排气口,4、5为烟气孔,6、7为空气孔,隔板8将左右两边分隔为烟气侧和空气侧,隔板9将蓄热体分隔为两组,烟气阀内壁贴一层1 cm厚的陶瓷纤维纸。

高温烟气阀的工作原理:从蓄热锅炉产生的高温烟气通过2进入高温烟气阀,连杆1在气缸的带动下做往复运动。当往上拉时,4、6被关闭,5、7被打开,高温烟气从烟气侧烟气孔5透过隔板9一侧的蜂窝陶瓷蓄热体,通过辐射和对流方式迅速将热量传给蓄热体,烟气被冷却后向下排出高温烟气阀;此时,鼓风机将常温空气透过隔板9另一侧的蓄热体,蓄热体以对流换热为主的方式把热量迅速传给空气,蓄热体被冷却,空气被加热,迅速升温至1 000℃以上。加热后的空气从空气孔7进入高温烟气阀,通过高温空气排气口3排出。当往下推时,5、7被关闭,4、6被打开,高温烟气从烟气侧烟气孔4透过蜂窝陶瓷蓄热体,通过辐射和对流方式将热量传给蓄热体,烟气被冷却后向下排出高温烟气阀;同时,鼓风机将常温空气透过蓄热体,把热量迅速传给空气,蓄热体被冷却,空气被加热,迅速升温至1 000℃以上。加热后的空气从空气孔6进入高温烟气阀,通过高温空气排气口3排出。

图2 (a)烟气四通阀;(b)烟气四通阀内部结构Fig. 2 (a) Four-way valve; (b) internal structure of the four-way valve

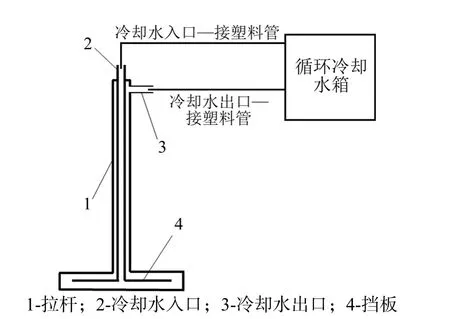

高温烟气阀中烟气温度在1 300℃左右,其内壁贴有一层1 cm厚陶瓷纤维纸,而四根拉杆需要对其水冷却以防止其高温腐蚀。水冷装置结构如图3。

图3 水冷阀板/阀杆结构图Fig. 3 Water-cooled valve plate / stem structure

高温烟气阀水冷装置工作原理:循环水泵将循环冷却水箱中的冷却水从入口2打进拉杆中内管,冷却水向下流到拉杆底部挡板 4,然后在挡板的隔挡下,冷却水沿拉杆内壁向上流动,经出口3流入循环水箱中,以此循环。

低温烟气阀的结构和工作原理与高温烟气阀相似,唯一的区别在于低温烟气阀的阀板和阀杆的工作温度较低,因而取消了水冷系统。

传统的烟气换向阀需要烟气和空气频繁换向,使其工作具有不连续性,烟气和高温空气流量会随之波动。传统烟气换向阀的切换时间影响蓄热体的温度效率和热效率,同时对炉温波动和火焰燃烧状况也有很大的影响,所以选用合适的切换时间是非常重要的。本文中烟气阀克服了频繁换向的问题,使高温烟气和常温空气的换热可以连续进行,大大提高了烟气余热回收的效率。同时,高温烟气阀中加入水冷却系统,很好地避免了高温烟气对烟气阀的高温腐蚀。

1.3 蓄热体部分

方案中蓄热体为蜂窝陶瓷蓄热体,其一般以硅铝系原料中的莫来石质、堇青石质、高铝质或莫来石−堇青石为原料,壁厚在0.5 ~ 2 mm左右,与传统的小球蓄热体相比,蜂窝陶瓷蓄热体体积小、质量轻,具有较大的比表面积,蓄放热速度快,传热能力强,耐火度高[4]。同时其孔道呈直线型,流通截面积较大,压力损失较小,且不易发生堵塞,自洁性好。

温度效率和热效率是评价蓄热体换热性能的重要指标。

经蜂窝陶瓷蓄热体换热后的高温空气几乎等于炉内烟气的温度,二者温差缩小至50 ~ 100℃的极限换热水平。蓄热体的温度效率能达到90%以上,热效率达80%以上,很好地实现了余热回收的目的[5]。

根据孟祥龙等[6]的研究表明,蓄热体传热和阻力性能受操作参数和结构参数的影响,蓄热室空室流速在 0.7 ~ 3.0 m/s之间选取,对应的综合传热系数在 5.0 ~ 12 W/(m2·℃) 范围内;蓄热体比表面积在500 ~ 1 000 m2/m3之间选取;换向时间在 60 ~ 180 s之间选取;蓄热体高度在1 800 ~ 2 500 mm之间选取。本方案根据孟祥龙等的实验及理论研究选择了最优的操作参数和结构参数,以增加其传热性能,并且减小阻力损失。

1.4 烟气冷凝热与冷凝水回收

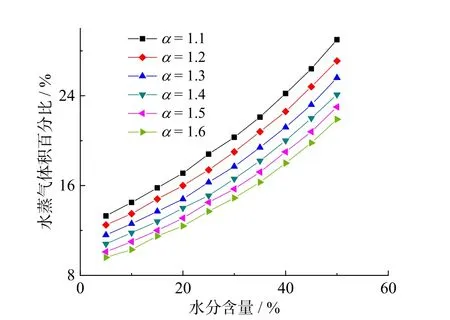

生物质燃料中通常含有比煤、石油、天然气等化石燃料更多的水分,因此生物质燃烧后烟气中水蒸气含量较高,排烟中可回收的水蒸气潜热份额会很大。以松木为例,其水分、过量空气系数与水蒸气体积百分比的关系如图4所示。与煤、天然气这种化石燃料相比,生物质燃料回收废热,提高锅炉热效率更有优势,是更容易实现的。因此,该方案中加入了冷凝式换热器来回收水蒸气及其潜热。

图4 松木水分、过量空气系数与水蒸气体积百分比的关系Fig. 4 Relationship between pine moisture, excess air coefficient and water vapor volume percentage

当排烟温度降低到水蒸气露点温度以下,大量冷凝水和 NOx、SOx等酸性气体混合产生具有腐蚀性的酸性溶液,会对换热器产生低温腐蚀。新型的氟塑料换热器,如聚四氟乙烯、氟化乙丙烯、聚偏氟乙烯等,比一般的金属换热器具有更好的抗腐蚀能力,且不易在换热器表面产生痕迹[7-8],因此,此方案设计安装的冷凝式换热器采用氟塑料换热器。

2 工作原理及性能分析

2.1 上吸式气化炉内碱金属、硫、氯的控制原理与性能分析

生物质燃料中含有比煤炭等固体燃料中更多的碱金属,而碱金属进入灰渣中会导致其灰熔点下降而易于结渣,进入气相中则会导致下游换热面堵灰、腐蚀等问题,一直是生物质利用过程中需要慎重对待的大问题。对此,本供热系统拟采用如下两个方法解决:

(1)气化炉的设计采用上吸式气化方式。其理由在于,根据OLWA等[9]的研究,上吸式气化方式可以将生物质中99%的碱金属滞留于炉内。本课题组分别以花生壳、稻秆和玉米秆为燃料对直燃和上吸式气化燃烧进行的对比实验也证明了这一点[10]:即尽管上述3种生物质燃料中的碱金属原始含量存在差异,但采用上吸式气化燃烧所产生烟气中的碱金属含量均远远低于直燃。其原因在于上吸式气化炉出口的燃气温度大约在250 ~ 350℃之间,在气化炉的氧化层等高温区域挥发进入到燃气中去的碱金属,当跟随燃气离开气化炉时,会依次流经温度逐渐降低的热分解层和干燥层,其温度也逐渐下降。这样,即使已经挥发进入气相的碱金属,也会逐渐因冷凝而被上部的冷料层过滤下来,随着料层的下降而逐渐下沉,在合适的温度条件下,会与灰渣中的其他元素发生复杂的化学反应,最后以固态排渣的形式与其他灰渣成分一起排出。该过程称之为上吸式气化方式对挥发碱金属的过滤滞留效应,是上吸式气化方式相较于其他气化方式的重要优势之一。

(2)在生物质成型燃料压缩成型的过程中,掺入一定比例的添加剂用以固定燃料中的碱金属和硫、氯,并提高灰熔点,抑制结渣。谢泽琼等[11]的研究发现,当使用石灰石、高岭土等作为添加剂时,均能达到将碱金属有效地滞留在炉内的目的,从而大大减少了进入到气化燃气中的碱金属含量。同时,掺入添加剂也能起到提高灰熔点的作用。例如高岭土主要成分是Al2O3·2SiO2·2H2O晶体,在气化过程能够与碱金属发生反应形成高熔点的硅铝酸盐[12]。石灰石的主要成分是 CaCO3,其固定钾后的产物为碳酸钾钙石[9]。高岭土和石灰石的固钾反应机理如表1所示。

表1 高岭土和石灰石的固钾反应机理Table 1 Reaction mechanism of potassium fixation between kaolin and limestone

路春美等[13]研究还表明,燃料中掺入的添加剂同时还能在气化过程中起到炉内固定硫的作用,可以明显降低进入到燃气中的H2S和HCl的含量,从而可以减轻其对下游设备的腐蚀。此外,添加剂的含量并非越多越好,而是存在一个饱和点。例如高岭土催化剂的含量以5%为最佳[14]。

通过联合利用上吸式气化炉和在燃料中添加海洋废弃物贝壳两种方法,使得生物质气化过程中碱金属的迁移方向更倾向于以固态高熔点化合物形式滞留于炉内,并最终以排渣的形式离开气化炉,而不是进入到燃气相中,从而大大地减轻下游燃气燃烧及热交换设备的堵灰和腐蚀问题。高熔点灰渣的形成也有利于防止形成结渣,并可以提高气化炉的气化强度,从而减少气化炉的设计尺寸、占地空间。

2.2 生物质焦油的裂解

上吸式气化燃气中具有很高的焦油含量,而焦油的存在不但降低了燃气的热值,而且当其低温凝结时,还会与灰尘混合在一起,导致管道、阀门发生堵塞,影响用热设备的正常运行。同时,焦油本身也具有较高的热值,如能加以回收,则有利于提高燃气的热值和整个气化过程的能源转换效率。为此,设计方案中还设置了两级焦油分解反应器。

两级焦油处理器工作原理为:第一级采用部分氧化分解法,利用来自气化炉水冷套的高压蒸汽与部分经蓄热体预热后的高温空气混合形成高温空气和水蒸气的混合物,以引射混合的方式喷射到燃气高温改性器中,在900 ~ 1 000℃的高温下发生部分氧化和分解反应,实现对焦油的初级裂解。第二级采用催化裂解法,可以将燃气中残余的小部分焦油彻底分解为小分子气体,实现对焦油的第二级深度裂解。

燃气高温改性器包括:①引射器,利用来自气化炉水冷套的高压蒸汽引射经蓄热体预热后的部分高温空气;②前置裂解反应区,高温部分氧化法燃气改性区;③催化裂解反应区,由煅烧贝壳作为基体并负载铜作为催化剂。

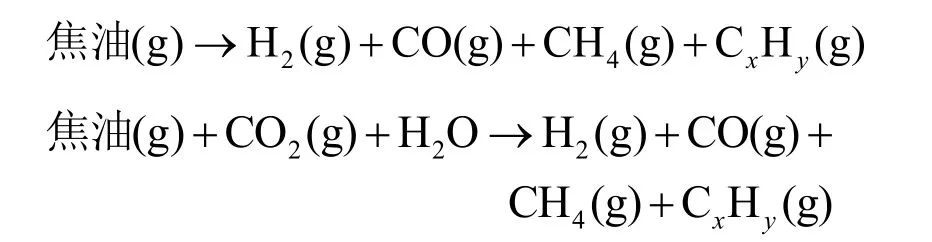

在1 300℃的温度水平下,携带大量焦油的燃气在改性器发生热裂解反应,从而显著降低燃气中的焦油含量,其反应方程如下式所示:

通过焦油裂解器将气化燃气中含有的大量焦油彻底分解后,最终不但可以避免燃气中焦油冷凝导致的管道、阀门的堵塞问题,而且在一定程度上提高了燃气的热值。

2.3 蓄热式燃烧

蓄热式换热技术是 21世纪节能和环保最具有发展潜力的技术之一,其工作原理是高温烟气和冷空气交替流经蓄热体并进行换热,当烟气流过蓄热体时,烟气把自身的热量传给蓄热体,蓄热体存储热量,温度逐渐升高;下一个周期切换四通阀后,从鼓风机经四通阀来的冷空气流过,冷空气从蓄热体得到热量,蓄热体的温度逐渐降低。如此反复形成一个非稳态的传热过程。这样,通过蓄热体的冷空气达到了预定高温,烟气又下降到了预定低温,蓄热体就把高温烟气中的显热转移到了冷空气中,最大限度地回收了高品质余热[15]。

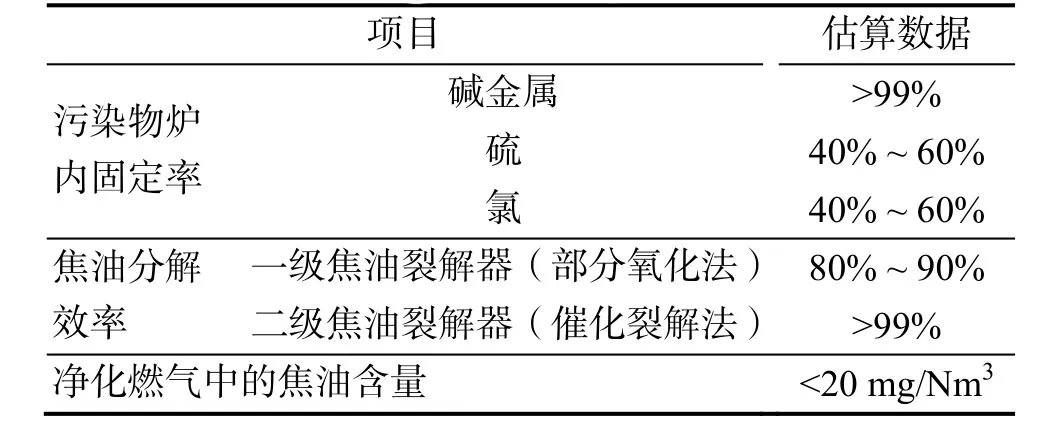

根据调研,初步估计各系统的性能参数如表2、表3所示。

表2 性能参数1估算Table 2 Estimation of performance parameter 1

表3 性能参数2估算Table 3 Estimation of performance parameter 2

3 结 论

3.1 创新点

(1)生物质燃料中掺混一定比例的添加剂,并结合上吸式气化方式,能够实现炉内固定绝大多数碱金属和一定比例的硫、氯,从而可以大幅度减少气化燃气中污染物的原始排放浓度。

(2)利用海洋废弃物贝壳分别作为燃料添加剂和焦油裂解的催化剂,实现了海洋废弃物的高值化、资源化回收利用。

(3)低温烟气四通阀、蓄热体,以及采用水冷阀板/阀杆设计的高温烟气四通阀三者的联合使用,使得高温预热空气的连续发生成为可能,彻底解决了传统蓄热式燃烧方式中高温空气间歇发生所导致的系列问题。

(4)气化燃气蓄热式燃烧结合部分烟气再循环,不但可以保证低热值燃气的稳定燃烧,且低热值 +低氧的燃烧特点,使得燃烧过程中无火焰峰值,温度场均匀,可以大幅度降低NOx的生成,有利于实现超低排放。

(5)利用的生物质水分含量高、硫含量低的优势,可回收生物质锅炉排烟中的水蒸气及其潜热,提高热效率的同时节约了一部分水资源。

3.2 应用前景

本供热系统的应用场合预期将包括:

(1)可以直接用于替代现有使用天然气、发生炉煤气等作为民用供暖和工业供热的中、小型燃气供热场所。

(2)可以直接用于替代现有使用燃煤锅炉、生物质直燃锅炉、生物质燃烧机等作为民用供暖和工业供热的中、小型固体燃料供热场所。

(3)可以直接用于小城镇及新农村地区的集中供气、区域清洁供暖场所。

(4)可以直接用于替代泳池、浴池等场所的热水供应场所。

综上所述,所设计的供热系统实现CO2零排放,并且以可再生的廉价生物质资源为燃料,改固体燃料直接燃烧为蓄热式气化燃烧,不但大幅度降低了各项污染物的原始排放浓度,抑制腐蚀和堵灰问题,而且能够有效回收烟气中的潜热与显热,大幅度提高了能源利用过程的热效率,因而具有良好的经济性,社会、经济和生态等综合效益显著,完全符合国家提倡的可持续发展的能源战略,应用前景十分广阔。