树脂蜡配方用于青铜器补配研究初探

2020-03-08冯娜娜蔡毓真温建华倪炎

冯娜娜 蔡毓真 温建华 倪炎

摘 要:青铜器修复使用补配材料以铜片焊接与环氧树脂为主,从文物保护材料可再处理的角度出发,文章试图使用可再处理的树脂蜡配方作为青铜补配材料,通过树脂、蜡与填料的比例调整,进行硬度、耐热性能、抗折、抗拉、抗冲击等性能测试。研究结果显示,蜡与树脂各自加入填料都不能作为良好的补配材料,但两者互相搭配再加入填料的话则可以在其材料原有的优势上增强其内聚力,避免补配过程中修饰表面粉化,延长材料凝固时间,降低材料的脆性,以此来规避单个材料本身的局限性,希冀为未来的青铜器修复补配材料提出参考依据。

关键词:树脂蜡;青铜器补配;碳化硅;石英粉

0 引言

修复的器物不仅包括出土文物,还包括前人修复过,但经过长时间存放,补配材料发生老化或本体再次出现病害的文物。因此,我们在实际修复前需要对补配材料以及其性能有一定的认知和了解。

青铜器修复是我国重要的传统修复技术之一,一般使用低温焊接与铜皮进行补配。随着时代的发展,材料科学也在逐渐进步,高分子材料被引进文物修复中。现今经常用于青铜器修复补配的材质有金属材料与合成高分子树脂两大类。金属补配材料包括铜皮、锡铅合金、铅锌合金、青铜合金、轴承合金(加锑、铋)、镓铜合金。打制补配利用纯铜片的可塑性和延展性,通过对铜片进行退火,然后用锤子在羊角砧子上锤打出补配位置的器形弧度,再用錾子錾刻出花纹。对于面积较大的缺失,可以分段打制铜片,然后进行焊接或黏结。①如果想使补配地方与器物胎体的厚薄相匹配,可以通过把原子灰填补在铜皮上的方式来增加补配件的厚度。②打制方法分为拓剪纸样、坯样剪裁、捶打器型。一些器物缺失部位形状特别,使用打制的方式不方便,则采取铸造的方式来复原。使用石膏翻模或硅橡胶印模,然后用锡铅或锡锑等熔点较低的合金进行浇铸。③

合成高分子树脂中经常使用的是环氧树脂,主要是指分子中含有两个以上环氧基团的一类聚合物。这种材料形式多种多样,固化条件方便,固化后具备优良的力学性能、黏结强度大、收缩性低、化学性能及尺寸稳定、耐霉菌、具有电性能。在补配中通常用环氧树脂加金属粉、石膏、滑石粉等原料配合使用,以此来增加强度,代替铜片或锡铅合金补配件。④

这两大类材料各有优缺点(表1),是否有其他材料能够作为青铜器补配材料的新选择值得研究。基于文物保护理念中三大理念—安全性、完整性与历史性,四大原则—可再处理性、适宜性、相似性与可辨识性的指导下,作为青铜器补配材料,需要符合这些理念。本次研究的树脂蜡材料则相当符合文物保护的理念:①加热即可移除;②操作方便;③等待时间短;④具有韧性与一定强度;⑤安全无毒;⑥不需要破坏文物;⑦不对文物造成腐蚀。

前人研究中曾提过几个蜡质材料在加固、封护、做旧等方面的运用,但并未用于青铜器的补配。①②在陶瓷补配材料则有蜡质补配相关研究,温建华先生的硕士论文研究中将蜡质补配材料与环氧树脂、石膏等一起进行硬度、抗折、耐老化等测试比较,其蜡质配方为石蜡、蜂蜡以1∶1互相加热混合,另外还加入碳酸钙、滑石粉、石膏粉等材料加强结构硬度,根据文物需要的硬度进行调整。③在温建华先生的博士论文中更进一步使用单一种蜡、树脂、填料配方来作为陶器补配材料。此外在两件青铜器的修复中温建华尝试使用陶器补配用蜡-树脂材料来做旧青铜器,修复后的成品在色泽上与青铜器极为相似,得到很好的效果,但此为其陶瓷补配的配方,在质地上类似陶器。④

对于新材料的使用需要先进行相关测试,本研究旨在客观评价不同比例树脂蜡补配材料的性能,通过对其进行物理性能测试,了解其性能变化,作为不同腐蚀程度青铜器的补配材料参考依据。

1 实验材料与条件

1.1 材料说明

蜡是高级脂肪酸与高级一元醇形成的酯(长链脂肪酸和长链醇或固醇形成的酯),此外还包括一些碳氢化合物、游离脂肪酸、醇类和三萜类等,具有可塑性,常温下是固体,随温度升高而变软甚至融化。蜡的种类相当多,依来源区分有动物蜡(蜂蜡、羊毛脂蜡,鲸蜡等)、植物蜡(棕榈蜡、日本蜡等)、矿物蜡(石蜡、地蜡、褐煤等)与合成蜡(聚乙烯、聚乙二醇、聚亚甲基、Halowax?卤蜡等)⑤。本研究选择六种蜡:植物蜡巴西棕榈蜡、动物蜡虫白蜡、蜂蜡、矿物蜡石蜡、微晶蜡、合成蜡PE蜡等作为补配材料基材,硬度由高至低分别是巴西棕榈蜡、聚乙烯蜡、虫白蜡、石蜡、微晶蜡、蜂蜡;熔点由高至低分别是聚乙烯蜡、微晶蜡、巴西棕榈蜡、虫白蜡、蜂蜡、石蜡。蜡在配方中的作用在于降低树脂软化点、提高整体材料的韧性。

树脂可以分为天然树脂与合成树脂两大类,本次使用的树脂中有天然也有合成,其中天然树脂占多数。天然树脂为固体或半固体,取自植物分泌物的非晶化合物,会使用于医疗、作为油画光油或木制家具的保护层。天然树脂形成来自植物自身的保护机制,在断枝、伤口等处分泌树脂,保护伤口免除病虫害。天然树脂一般不溶于水,溶于精制油、脂肪,部分可溶于酒精。天然树脂成分复杂,外形、硬度、溶解度、颜色都各不相同。根据天然树脂形成的时间可以分为新鲜树脂(如乳相、达玛树脂、虫胶等)、半化石树脂(如柯巴树脂)、化石树脂(如琥珀);根据化学成分可分成单萜类化合物的树脂(如松节油)、二萜类化合物(如琥珀、山达脂与松香等)、三萜类树脂(如乳香、达玛树脂等)。⑥

本次选用的树脂材料均为脆性材料,硬度由高至低分别是达玛树脂、松香、萜烯、乳香。树脂在配方中的作用是借由树脂的脆性、高硬度、高熔点的特征来提高蜡的强度与硬度。为了加强树脂-蜡材料的硬度与强度,填料依照摩氏硬度由弱至强作为选择参考,分别是滑石粉、碳酸钙、石英、金刚石粉(人造二氧化硅)、绿碳化硅、刚玉粉与金属粉末(铜粉、青铜粉、黄铜粉、铁)。本次实验研究把石英粉与绿碳化硅作为填料进行配方调配。

1.2 配制實验流程

选用动物、植物、矿物与合成蜡为基底,配以不同的树脂,整个流程能够为以下几个阶段:

第一阶段先以树脂-蜡相同比例互相搭配,找出能够互相混合的配方;接着检测材料硬度初步归纳能够互溶的蜡-树脂配方以及基础性能。

第二阶段为树脂-蜡比例调整,首先从第一阶段配方中挑选出一种蜡-树脂配方进一步配入不同比例树脂,以加热板加热观察熔化情况并量测硬度,挑选出加热后具有塑性、蜡液扩散情况小且硬度高的比例。

第三阶段对选定的比例蜡-树脂材料加入不同比例填料找出最适合补配操作过程比例,需要符合操作时补配材料不滴落、也不会过量而使蜡-树脂无法凝聚成形。

第四阶段则进行不同填料复配结果的比较,将以此配方配制的试片进行硬度、抗折、抗拉、抗冲击性能测试。

1.3 检测条件

对制备出来的补配材料进行硬度、软化温度、抗折、抗拉、抗冲击测试,以了解材料硬度、耐融化程度、抗折强度、韧性与脆性的强度大小。仪器介绍、试片规格、计算公式分别参照表2、表3、表4。

1.3.1 硬度测试

蜡质材料一般使用针入度试验器检测硬度,入针度越大说明样品越软、稠度小,反之越硬、稠度大。本次研究中使用艾德堡HLX-D型邵氏硬度计测量样品硬度,该型号硬度计适用于硬橡胶、硬塑料、玻璃等高硬度材料检测,测量原理为使用压针垂直压入试样表面,表盘上的数值为硬度值,单位为HA。

1.3.2 软化温度测定

通过使用DB-2AB型号的不锈钢电热板来测量试片的融化程度,单位为℃。在统一加热时长、加热温度的条件下观察其软化程度,以此来判断补配材料的耐融化情况。

1.3.3 抗折测试

抗折试验进行目的在于了解材料的承受负载极限的折断应力,单位为Mpa,复配后的蜡-树脂-填料多转变为脆性材料,因此通过抗折测试来了解材料的抗弯极限,一般常用三点抗折或四点抗折,三点弯曲测试是测试中最常使用的,本研究也使用三点抗折来测试蜡与树脂复配材料的抗折能力。

1.3.4 抗拉测试

通过拉伸试验测定材料在外力作用下抵抗变形与断裂的临界值,单位为Mpa,本研究透过拉伸试验测试补配材料的自身的抗拉强度,以此说明补配材料自身强度。

1.3.5 抗冲击测试

抗冲击强度可以直接反映、评价或判断一种材料的抵抗冲击能力(脆性、韧性程度),业界比较流行用三种方法:简支梁冲击(也称Charpy冲击)、悬臂梁冲击(也称Izod冲击)和落球(或者落锤)冲击。本次研究选取悬臂梁冲击,单位为KJ/m?,目的在于判断材质本身在冲击性能方面的好差。

2 实验过程

2.1 互溶测试

首先确认不同材料互相搭配的情况,蜡与树脂互溶测试作为第一阶段筛选,按树脂比蜡体积比1∶1的比例配制。观察各种蜡与树脂的混合状况,并对成功混合的配方做硬度测试。并结合其性价比,最终选定了松香与石蜡互溶作为定量,互溶情况参照表5。

2.2 配方确立

2.2.1 松香-石蜡配方力学性能测试

以树脂-蜡按每隔0.5个单位比例上升互相搭配,找出能够互相混合的配方,最终互溶确定了61种比例,接着检测这61种比例的材质邵氏硬度,初步归纳出能够互溶的蜡-树脂配方以及基础性能

2.2.2 松香-石蜡配方耐热测试

把61种比例的松香-石蜡放置在不锈钢加热板上,把加热板分别设置到60℃、70℃、80℃、90℃,模拟器物修复后储藏在气温较高环境恶劣的地方或遇到自然灾害时补配材料的耐高温程度。放置时间作为一个定量统一放置10min。据相同比例下不同温度融化程度对比以及相同温度下不同比例融化程度对比这两个在融化程度上横纵向的对比,挑选出加热后能具有塑性、蜡液扩散情况小的试片,接着把上述61种比例的硬度按升序排列,找出每个区域间硬度较高的比例。

融化情况与每个区域间的硬度相结合找出性能较好的蜡-树脂比例进行下一步实验。筛选结果发现,松香比为3.5和4.5的19种比例符合上述对试片的性能要求,比例如表6所示。

2.2.3 确认填料比例

对选定的松香-石蜡比例加入与之体积比为1∶1的填料,均选取400目的绿碳化硅与石英粉作为填料,需要符合操作时补配材料不滴落、不会过量而使蜡-树脂无法凝聚成形。对加入填料后配制的样品进行邵氏硬度、抗冲击、抗折、抗拉物理性能测试。为了确保测试数据的稳定性,对每种比例试片各项性能进行10次测试,最后整理记录其测试范围与平均值。

3 实验结果

3.1 松香-石蜡-填料邵氏硬度测试

将不同比例蜡-树脂-填料制作成圆形试块,使用邵氏硬度D型进行量测硬度,测试结果如图1、图2所示。

3.2 松香-石蜡-填料抗拉测试

将不同比例树脂-蜡-填料制作成哑铃型试片进行测试,测试结果如图3、图4所示。

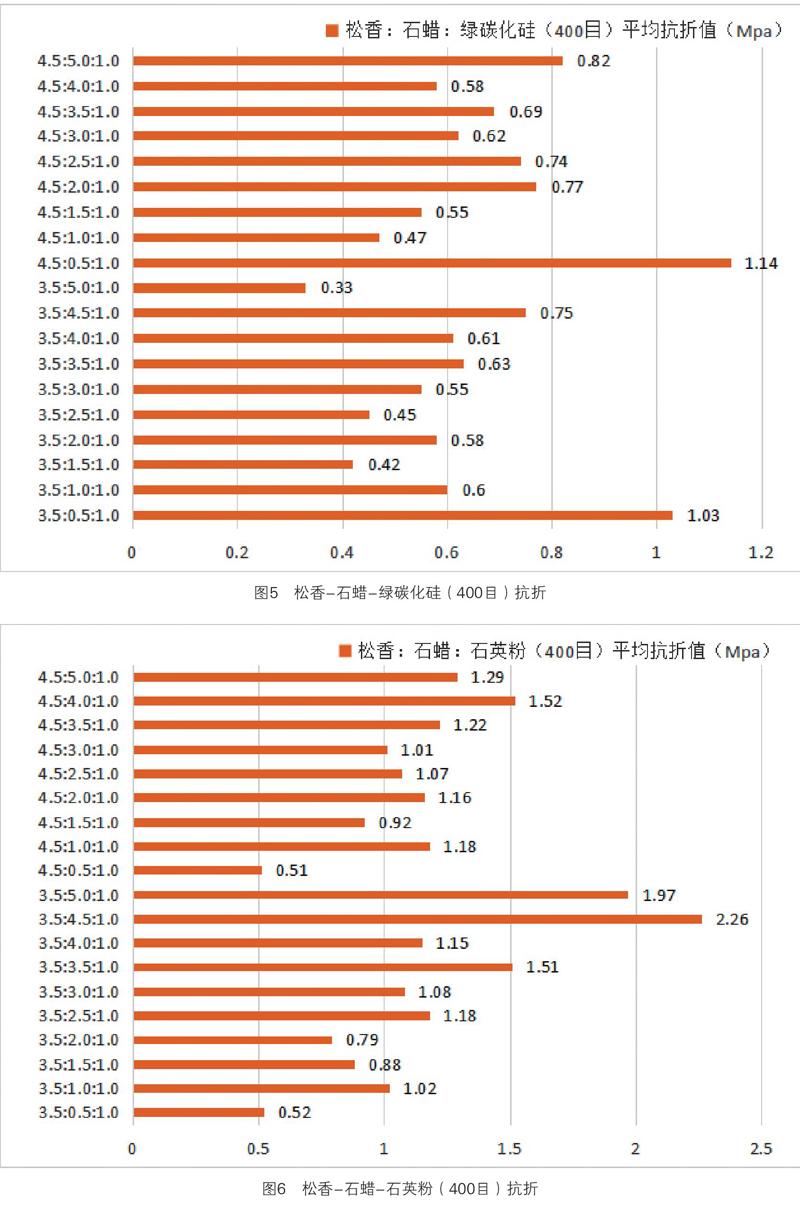

3.3 松香-石蜡-填料抗折测试

将不同比例樹脂-蜡-填料制作成哑铃型试片,采用三点抗折测试,测试结果如图5、图6所示。

3.4 松香-石蜡-填料抗冲击力测试

将不同比例树脂-蜡-填料制作成规格为63.5mm×12.7mm×6.4mm的长方形试片进行测试,测试结果如图7、图8所示。

3.5 结果分析

3.5.1 硬度

19种比例的补配材料在两种填料的情况下均以比例为4.5∶0.5∶1.0的硬度值最大。当填料为绿碳化硅(400目)时平均硬度值为66HA,其硬度最大值可以达到68.5HA;当填料为石英粉(400目)时平均硬度值为66.63HA,其硬度最大值可以达到68HA。

3.5.2 抗拉

19种比例的补配材料在两种填料的情况下抗拉强度大的比例不一致。当填料为绿碳化硅(400目)时,抗拉强度较大的比例为3.5∶4.5∶1.0,抗拉平均值为6.57Mpa,其抗拉最大值可以达到8.76Mpa;而当填料为石英粉(400目)时,抗拉强度较大的比例为4.5∶0.5∶1.0,抗拉平均值为2.79Mpa,抗拉最大值可以达到4.02Mpa。

3.5.3 抗折

19种比例的补配材料在两种填料的情况下抗折强度大的比例不一致。当填料为绿碳化硅(400目)时,抗折强度最大的比例为4.5∶0.5∶1.0,抗折平均值为1.14Mpa,抗折最大值可以达到1.88Mpa;而当填料为石英粉(400目)时,抗折强度较大的比例为3.5∶4.5∶1.0,抗折平均值为2.26Mpa,抗折最大值可以达到3.12Mpa。

3.5.4 抗冲击

19种比例的补配材料在两种填料的情况下抗冲击力强度大的比例不一致。填料为绿碳化硅(400目)时,抗冲击力强度最大的比例为3.5∶4.5∶1.0,抗冲击力平均值為9.9648KJ/m?,抗冲击力最大值可以达到26.7208KJ/m?;填料为石英粉(400目)时,抗冲击力强度最大的比例为3.5∶5.0∶1.0,抗冲击力平均值为7.7896KJ/m?,抗冲击力最大值可以达到20.7036KJ/m?。

4 结果及讨论

综上所述以及结合相关图表,在松香-石蜡-填料比例为4.5∶0.5∶1.0的情况下硬度值最大,比例中松香占比极高,而松香本身具有质地硬脆的特性,故试验数据是符合实际逻辑的。两种填料从整体情况来看,绿碳化硅(400目)的硬度值相对较大,而且可以发现在加入填料之后相较于之前该比例的松香-石蜡硬度值46.14HA提升了约20HA。

抗拉测试结果在两种填料的情况下,相较于石英粉(400目),绿碳化硅(400目)的抗拉值整体情况相对较高一些,大部分集中在3Mpa左右,表现较突出的比例为3.5∶4.5∶1.0,最高平均值达到6.57Mpa。石蜡的硬度与松香相比较低,且石蜡具有一定的韧性,故当石蜡占比多于松香时,整个比例材质拉伸性能,也就是抵抗变形与断裂的效果较好一些。

抗折测试结果在两种填料的情况下,相较于绿碳化硅(400目),石英粉(400目)的抗折值整体情况相对高一些,大部分集中在1~1.5Mpa之间,表现较突出的比例为3.5∶4.5∶1.0,最高平均值达到2.26Mpa。结合松香、石蜡材料的特性,石蜡占比多于松香时,该比例试片的韧性相对较高,相对应的它的抗弯承受能力也较高。

抗冲击测试结果在两种填料的情况下,相较于石英粉(400目),绿碳化硅(400目)的抗冲击值整体情况相对较高一些,大部分集中在6~8KJ/m?,表现较突出的比例为3.5∶4.5∶1.0,最高平均值达到9.9648Mpa。结合上述松香、石蜡材料的特性,石蜡占比多于松香时,该比例试片的韧性相对较高,相对应的它的耐冲击性能也较强一些。

本次研究初步以仿古铜镜作为修复后运用效果参考(图9、图10),仿古铜镜质地好、强度高,所以选用配方为硬度、附着度较高且具有一定流动性的4.5∶0.5∶1.0配方进行补配,补配结果显示蜡-树脂配方对于铜有一定的附着力,亦有足够强度,说明此种配方在青铜器修复上有一定潜力。

5 结论

①在邵氏硬度方面,在松香-石蜡的基础上加入两种填料,加入填料绿碳化硅(400目)后,对于补配材料的硬度值相较于石英粉(400目)提升较大。

②加入绿碳化硅(400目)的配方比例抗拉、抗冲击整体性能较石英粉(400目)强度大一些。加入石英粉(400目)的整体抗折强度相较于绿碳化硅(400目)较高。

本次研究结果证实了蜡的材料特性特别,质地柔软,熔点低,具有良好的可再处理性,加热即可移除,符合修复理念,操作方便,加温就可雕塑,也具备一定强度,材料绿色、无毒。若将蜡直接加入填料,虽然能够加强蜡的强度,但其内聚力不足,补配过程中的修饰表面容易粉化。树脂材料质地硬、脆,熔点较高,直接加入填料则因为凝固太快而操作不容易,且成形质脆。蜡与树脂各自加入填料都不能作为良好的补配材料,但两者互相搭配却可以调整蜡质材料的这一理念,实验数据可以有效地证明,实现了原来的假设。

在实际修复时,可参考上述实验数据来根据文物自身的腐蚀程度以及修复部位的实际情况选择相应比例作为补配材料。