预制构件高效吊装设备总体设计及有限元分析

2020-03-08尹奕明刘士明

尹奕明, 刘士明

(沈阳建筑大学 机械工程学院, 辽宁 沈阳 110168)

0 引言

发展装配式建筑是推进供给侧结构性改革和新型城镇化发展的重要举措, 为此政府制定一系列对应的制度政策,要求装配式建筑企业提高核心竞争力,完成建筑及构件研发与生产的规模化,通过核心技术研发与创新,提高效率和具体落实质量,实现施工过程机械化和现代化,逐步实现建筑工业化和智能化[1,2]。目前,我国高层装配式建筑主要以传统的塔式起重机为主进行预制构件的吊装作业,国内外都采用流动式起重机为主,对低层工业化建筑构件吊装施工[3]。对于采用传统起重机进行预制构件吊装的装配式建筑, 在吊运预制构件就位安装过程中存在一系列问题,包括构件姿态难以控制、构件安装就位准确度差等。 针对装配式建筑构件吊装施工中存在的问题,国内外众多建筑施工单位和研究人员设计开发了部分针对工业化建筑施工的智能建造系统[4]。自动一体化建造系统,施工作业通过 “流水线” 形式完成, 例如日本研发的“ABCS”和“BIG-CANOPY”智能建造系统的工作平台可附着在建筑施工平面上方的, 平台悬挂有布料机以及构件吊运装置,可实现构件的运输与吊装功能[5,6]。 另外欧美部分国家已经开展了对混凝土预制构件吊装施工所用的自动化机械装置,机械吊臂以及施工机器人的研发[7,8]。 我国为推动装配式建筑构件施工现场的高效吊装安装,在“十三五”国家重点研发计划中设立了“施工现场构件高效吊装安装关键技术与装备”专项。 同时,在国内有众多的企业对装配式建筑工业化施工问题进行研究。 西安建筑科技大学的王帅[9]研究了钢筋混凝土预制构件吊装自动取放吊具的研究与设计, 采用三维设计软件对高效吊装设备进行总体及关键零部件的设计, 并对关键部件进行了力学分析。

综上所述, 本文为提高装配式建筑预制构件在施工现场的高效吊装, 采用SolidWorks 软件设计研发了一种六自由度试验用高效吊装设备, 提出基于液压系统的剪叉机构,并对剪叉机构进行静力学分析。

1 试验用构件高效吊装设备总体方案设计

1.1 吊装设备总体方案设计

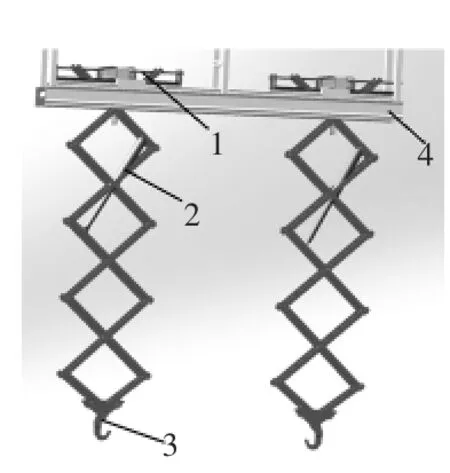

构件高效吊装设备的总体结构如图1 所示, 主要由行走台车系统,行走小车,固定支撑架,起重承载梁,专用吊具组成,其中专用吊具与行走小车通过回转支撑连接。在图1 所示中的专用吊具主要用于进行竖向构件的吊装,其由2 个液压油缸驱动的伸缩式剪叉机构、两个剪叉间距调整机构和回转支撑架等组成。 预制构件通过起重承载梁沿固定支撑架的行走、 行走小车沿起重承载梁水平移动和伸缩式剪叉机构实现3 个方向的水平移动,由回转支撑实现预制构件的回转运动, 通过分别控制剪叉机构的伸缩量调整构件的安装角度, 通过调整两个伸缩式剪叉之间的距离来实现预制构件吊点的改变。因此,设计的试验用预制构件高效吊装设备具有六个自由度,通过操作系统的控制, 专用吊具将预制构件运输到安装位置,并同时完成姿态调整与就位安装,从而解决传统吊装装置中需要人工辅助作业的问题, 提高吊装作业的整体效率和安全性。

图1 装配式建筑预制构件吊装装置的总体结构图Fig.1 Overall structure diagram of the assembly-type building prefabricated member hoisting device

1.2 高效吊装设备的工作原理

试验用预制构件吊装设采用类似双梁门式起重机的总体布局形式,具有大车行走机构、小车行走机构和起升机构,并在行走小车上挂有360°回转专用吊具,其专用吊具实现预制构件升降运动、 吊钩间距调整和构件姿态调整功能。

起升机构通过电机驱动两组剪叉机构实现, 滑动机架和剪叉机构顶部铰点相连, 通过液压缸的伸缩运动为剪叉机构的升降提供驱动力。 两组剪叉机构可独立运动, 进而可以实现构件倾斜角度的姿态调整,如图2 所示。

图2 液压驱动剪叉机构Fig.2 Hydraulic-driven fork mechanism

回转机构为典型的起重机械回转结构, 回转上支座顶部与行走小车固定连接, 回转下支座与吊具框架连接, 回转上支座与回转下支座之间用回转支撑连接。 通过减速电机驱动蜗杆回转, 使吊具框架带动整个专用吊具绕回转支撑轴线转动即实现构件在水平面内姿态调整,如图3 所示。

图3 起重回转支撑结构Fig.3 Lifting and rotating support structure

机构间距的调整采用电动推杆、 电机和机架采用对称分布的形式, 电动推杆和滑动机架, 滑动机架与剪叉机构上端都采用固定连接的方式, 滑动机架与吊梁上直线导轨采用滑动连接的方式,如图4 所示。

图4 吊钩间距调整装置Fig.4 Hook spacing adjusting device

2 剪叉机构有限元仿真

2.1 单元的选择和连接结构件处理

剪叉机构的剪叉杆全部是方钢制作而成, 在有限元分析中单元类型选用Beam188。 剪叉机构中液压油缸是二力杆构件,选用Link180 单元进行模拟。

在实际工作中, 剪叉杆和连接杆铰接点是通过轴连接,剪叉杆铰接点处可以相对转对,在建模过程中,需要解决各部分的连接问题。本文有限元分析中,采用节点自由度耦合技术来模拟各个部分的连接。CPINTF 命令可以将相同界面上节点位置在误差范围内的节点自动耦合,并能一次自动耦合大量节点, 对于剪叉杆之间的铰接使用CPINTF 命令来耦合将更简便而有效。

2.2 参数化进行有限元模型的建立

通过参数化设计语言APDL 编写剪叉机构建模的命令流文件,生成剪叉机构的有限元模型。 其中剪叉杆和连接杆材料选用钢Q345。液压油缸部分选取活塞杆的直径, 其面积为1600mm2实心圆管,油缸座选用φ15×15mm 圆管,最下端的连接杆选用φ20×2.5mm 圆管。 选取滑块两个位置进行分析: 最大行程550mm,最小行程260mm。整个剪叉机构运动的有效行程为975mm。 剪叉机构中材料的弹性模量E=2.05e5MPa, 泊 松 比μ=0.3, 质 量 密 度 取ρ=7850kg/m3。 最终的有限元模型如图5 所示, 模型中含有节点346 个,单元345 个。

图5 剪叉机构的有限元模型Fig.5 Finite element model of shear fork mechanism

2.3 施加边界条件

本文研究设计的剪叉机构在工作过程中, 剪叉机构的两种极限位置工况分别为顶端滑块最大行程与最小行程,在平台额定载荷的作用下,计算剪叉机构关键零部件的变形和应力情况。 对剪叉机构进行分析时,对于顶端滑块铰接点施加x、y、z 的3 个方向平动自由度和绕x、z 的2 个方向转动自由度的约束。 考虑剪叉机构的自重, 其重力加速度g=9.8m/s2,在最下端吊钩连接轴施加额定载荷200kg。

2.4 分析结果

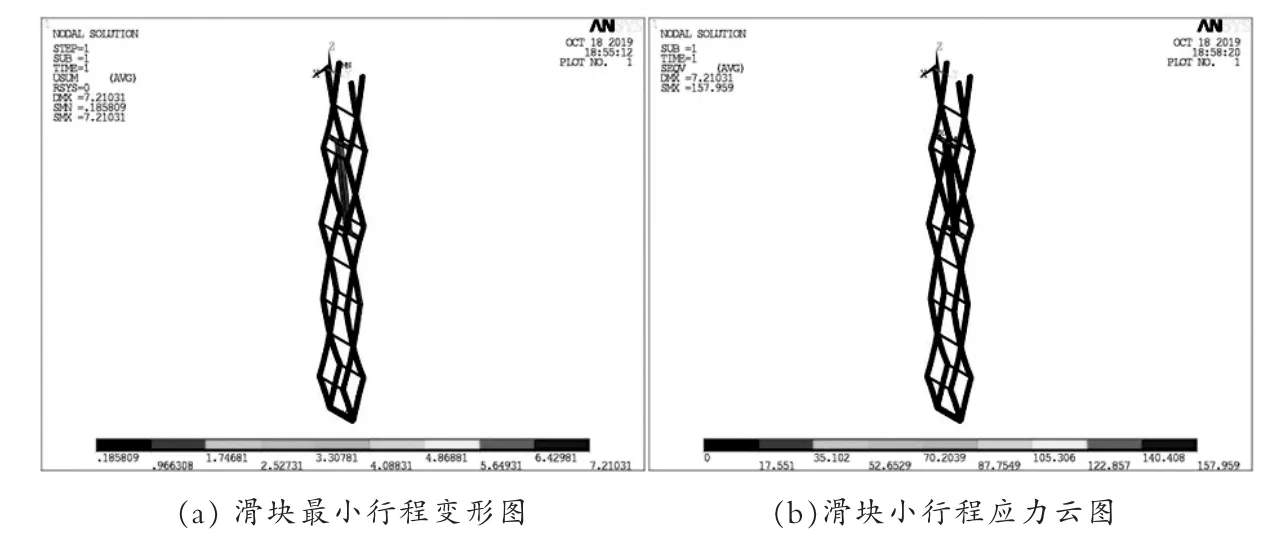

当ANSYS 求解器完成求解后, 进入ANSYS 后处理器,在后处理器中,可以获取模型计算后各种结果信息。可得到两种极限位置工况下剪叉机构的位移和应力云图,位移和应力云图如图6、7 所示。

图6 滑块最小行程剪叉机构的变形与应力云图Fig.6 Deformation and stress nephogram of the minimum stroke fork mechanism of the slide block

根据以上计算结果可知, 剪叉机构最大变形位于剪叉机构末端, 最大变形25.7mm。 在滑块处于最大行程550mm 时所受应力最大值为253.19MPa, 位于液压油缸座与剪叉杆焊接周围, 其余部位的应力均小于许用应力256MPa,满足强度要求。

图7 滑块最大行程剪叉机构的变形与应力云图Fig.7 Deformation and stress cloud diagram of maximum stroke shear fork mechanism of slider

3 结束语

本文基于Solidworks 和Ansys 建立了试验用构件高效吊装设备三维CAD 的模型和有限元分析模型,对其关进部件进行了静力学分析,得出如下结论:

设计的试验用预制构件吊装设备, 能够满足实际竖向构件吊运和安装调姿功能, 为预制构件高效吊装运动控制和仿真提供了三维样机。

利用APDL 语言建立了剪叉机构的力学分析模型,并进行了静力学分析。分析结果表明,设计的剪叉机构的强度和刚度满足要求, 为为实际构件高效吊装设备的研发设计提供有价值的参考。