大直径盾构隧道管片渗漏水预防和治理

2020-03-07杜在松上海建通工程建设有限公司上海200233

杜在松(上海建通工程建设有限公司,上海 200233)

0 引言

盾构隧道管片渗漏水、裂纹是工程质量通病,在施工过程中很难避免。由于工程的各自特点,其产生渗漏的原因大不相同,尤其是直径约为 15 m 的大直径盾构工程,其渗漏情况更加突出,也更难预防。某在建工程从一开始就逐步采取了多种预防措施,最终探索出防治管片渗漏、裂纹的方法和措施,确保了后续盾构掘进的施工质量和工期。

1 工程设计概况

某大直径盾构隧道穿越长江水域,隧道盾构段全长约为 1 200 m,采用一台开挖直径为 15.5 m 的泥水平衡盾构机进行掘进施工。江底段最小覆土厚度为 13 m,最小曲线半径为 2 500 m,最大纵坡为 3‰。

管片外径为 15.1 m、厚度为 650 mm、环宽为 2 m,管片混凝土强度等级为 C60。1 环共 10 块管片:7 块标准块+2 块邻接块+1 块封顶块。错缝拼装,楔形量为 53 mm。

管片接缝防水共三道,由外至内依次为多孔型弹性橡胶密封垫、遇水膨胀密封垫和内侧嵌缝。

2 工程地质及水文地质概况

隧道工程所穿越的地层复杂多变,具有多种地质形态,且分布不均。盾构隧道主要穿越淤泥质粉质黏土、粉细砂、粉质黏土地层,前 100 m 为淤泥质粉质黏土夹杂少量粉细砂地层,后 1 100 m 几乎全为粉细砂地层,并夹杂少许粉质黏土地层。

施工场地所在区域气候湿润、雨量充沛、降水时间长,长江等地表水体与地下水的水力联系较好。根据含水层的岩性、埋藏条件和地下水赋存条件、水力特征,地下水可分为松散岩类孔隙潜水、松散岩类孔隙承压水和碎屑岩类孔隙-裂隙水。

3 施工过程中出现的管片渗漏水情况

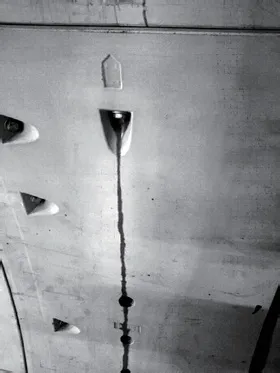

右线盾构隧道穿过始发端头加固区之后,即开始出现管片渗漏现象。渗漏点主要集中在隧道上半部分 9 点到 3 点部位,连续出现或者间断几环出现,个别渗漏点处管片还存在裂纹。裂纹位置有一定的规律:绝大部分的裂纹出现在千斤顶环面上,且在螺栓孔附近,走向与隧道轴线方向一致。渗漏出现的时间基本上在管片脱出盾尾后就开始渗漏或者脱出盾尾 2 h~3 h 后出现渗漏。研究表明,渗漏水类型主要包括管片接缝渗水(环缝渗水居多、纵缝渗水较少)(见图1)、管片纵向裂纹渗水及少量不规则裂纹渗水(见图1)和管片螺栓孔渗水(见图 2)。

图1 接缝和裂纹渗漏

图2 螺栓孔渗漏

4 管片渗漏水预防措施

4.1 前期管片渗漏预防措施及效果

盾构隧道管片渗漏水是盾构施工过程中的普遍现象。像直径约为 15 m 的大直径盾构隧道工况与一般地铁盾构隧道差别很大,若沿用小直径盾构施工渗漏水预防措施,则效果不太明显。在本工程前期渗漏水治理过程中,除了调整盾构姿态、优化掘进参数、加强同步注浆、提高管片拼装质量和粘贴防水材料以外,还采取了多种针对性措施,具体如下。

(1)原设计封顶块两侧的密封垫在拼装前涂刷减阻剂,以减小封顶块插入时的摩阻力。改进工艺后,对所有管片两侧密封垫涂刷减阻剂。

(2)调整环面传力衬垫的厚度。原设计传力衬垫厚度为 2 mm,根据三维测量得出拼装后的环面凹凸、错台情况,调整传力衬垫厚度,力求环面逐步趋于平整,并使环面法线与隧道轴线平行。根据具体情况,统一调整全环面或者调整上下半环。

(3)取消凸榫。初步分析认为,管片凸凹榫限制了管片上浮,可能造成凹榫处管片破裂,于是将凸榫切除。

(4)安装角部空心的密封垫。有一部分渗漏发生在管片角部,分析认为,可能是角部防水材料堆积造成角部管片破裂所致。为此,将密封垫角部由实心改为空心,并降低材料硬度。

(5)管片外弧面涂刷水泥基渗透结晶防水涂料,以消除因管片预制存在外弧面裂纹而引起的渗漏。

(6)在管片迎千斤顶环面上粘贴双层碳纤维布,避免管片在盾构推进过程中发生破裂。

(7)调整同步注浆浆液性能指标,凝结时间由原来的12 h 调整为 8 h,尽量缩短浆液凝结时间以抑制管片上浮。

(8)盾构掘进过程中,在盾壳外注入“克泥效”,以减小注浆浆液外跑通道,提高同步注浆压力。

在施工过程中,以上措施或单个使用,或几个同时使用,但都只是起到改善渗漏水、减少渗漏点的作用,没有从根本上解决管片渗漏水和裂纹的问题。

4.2 后期管片渗漏水预防措施及效果

(1)优化管片接触面设计,提高管片抗开裂能力。在管片接触面上设置传力面,当盾构掘进时,确保管片应力远离边角并均匀传递。

(2)提高预制管片的尺寸精度,避免尺寸偏差引起应力集中。采用激光扫描三维测量技术,精确测量预制管片的几何尺寸,发现用常规测量手段难以发现的且超出设计要求的尺寸偏差,随即将问题追溯到管片模板的加工质量,并对模板尺寸误差进行调整。

(3)严格控制盾构机姿态。为使预防管片渗漏水和裂纹达到良好的效果,盾构机坡度偏差不能太大,应控制在 4 mm/m 范围之内。

(4)进行二次注浆(双液浆)。二次注浆对抑制管片上浮和渗漏具有明显效果。

总之,在盾构掘进过程中,前后采取了十几种预防管片渗漏的措施。这是一个探索和检验的过程。采用上述后期4种管片渗漏水预防措施后,隧道管片渗漏水现象明显减少,且大部分渗漏点能随着盾构推进而自动干枯。

5 管片渗漏原因分析

一般来讲,隧道管片渗漏有以下几种原因。

(1)管片自身质量缺陷。安装密封垫的凹槽部位的混凝土表面出现气泡、收缩裂纹等缺陷,水会绕过密封垫渗漏进隧道。

(2)拼装过程中管片密封垫损坏,造成渗漏水。

(3)盾构掘进推力不足,易导致管片接缝不严,致使管片渗漏,如在盾构接收阶段。

(4)管片出现裂纹,引起渗漏。

根据本工程盾构隧道渗漏情况及采取的多种预防措施效果分析,笔者认为,管片裂纹是造成渗漏的主要原因。管片裂纹包括管片外弧面边角部非贯穿裂纹和隧道内可以看得见的贯彻裂纹。裂纹的产生主要是管片上浮和盾构掘进推力所致。

经过计算,每环管片在地下泥浆介质中浮力可以达到3.92×106N(400 t),在管片脱出盾尾后受到推力的向上分力约为 1.96×106N(200 t),引起管片上升。

盾构机轴线与隧道轴线都有一定的夹角,当盾构机坡度偏差较大时,顶推千斤顶作用力方向与隧道轴线方向夹角增大,意味着盾构掘进时约 9.8×107N(10 000 t)的推力将在垂直于隧道轴线方向上产生很大的分力,同时这个分力又加剧了管片上浮的趋势。

在管片上浮力和盾构掘进推力的综合作用下,在管片应力集中的地方极易引起破裂,或者加大原有细小的收缩裂纹,从而引起渗漏。环面螺丝孔部位是薄弱部位,且受螺栓限制容易开裂。因此,大部分渗漏集中在隧道上半部分 9 点至 3 点部位,绝大多数裂纹在螺栓孔附近,并且裂纹方向与隧道轴线方向一致。

6 渗漏封堵措施及效果

盾构管片渗漏封堵要充分考虑结构的耐久性。为此,本工程采用了改性环氧结构胶对渗漏点进行灌注和粘接。针对管片的接缝渗漏、裂纹渗漏和螺栓孔渗漏,分别采取不同的堵漏作业方法。渗漏处理顺序为:先处理管片接缝的渗水部位,其次处理管片结构裂纹渗水,最后处理螺栓孔渗漏水。

6.1 管片接缝渗漏水处理

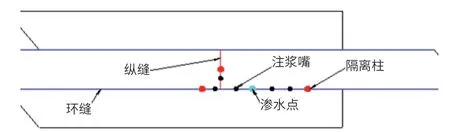

管片接缝渗漏水处理方案如下:首先在渗漏点两侧各延伸 50 cm~100 cm 后对接缝进行封闭,然后在封闭空间内灌注改性弹性环氧结构胶和填塞密封胶(见图 3)。施工步骤如下:打设隔离柱,封闭接缝表面并安装注浆嘴,灌注环氧材料。

图3 管片接缝处理平面示意图

6.1.1 打设隔离柱

(1)查找漏水点位置。通过观察初步确定渗漏点位置、漏水范围。

(2)设置隔离柱孔。找到漏水点部位后,在其两端延伸至 50 cm~100 cm 处钻孔设立隔离柱;孔径不易过大,以 φ14 mm 为宜,以免破坏管片混凝土保护层;严格控制孔深,以免钻破管片密封垫。

(3)隔离柱孔内填塞隔离体。采用挤压后退式注胶工艺,在隔离柱孔内使用胶枪灌注环氧改性聚硫密封胶,形成弹性隔离体。

6.1.2 封闭接缝表面并安装注浆嘴

(1)封堵管片拼缝、安装注浆孔。使用快速封堵材料(如硫铝酸盐微膨胀快干水泥)将两个隔离柱之间的管片接缝进行封闭,然后用 φ14 mm 钻头钻孔,钻孔深度在 30 cm~35 cm 之间,孔间距在 15 cm~30 cm 之间,安装注浆嘴。

(2)观察封堵范围以外是否还有渗水,若没有渗水,则开始下一步注浆工艺;若还有渗水,则按照以上方法增加隔离柱以扩大封闭范围。

6.1.3 灌注环氧材料

(1)对靠近隔离柱的注浆嘴进行预注浆,以确保隔离柱封闭效果。

(2)对已安装好的注浆嘴用改性环氧树脂类材料进行化学注浆,灌浆压力控制在 0.3 MPa~0.5 MPa 之间,最高不得超过 1.0 MPa。

(3)按照从低到高顺序进行环缝注浆,当压力达到 0.5 MPa 时,稳压 1 min~2 min,待进浆量低于 0.05 L,开始灌注下一个注浆孔;30 min 后按照原顺序进行二次补灌。

(4)二次注浆完成后,再次观察接缝处的渗水情况,若封堵范围以外出现渗水,则延长隔离柱,重复上述步骤。

6.2 管片裂纹渗漏水处理;

管片裂纹渗漏水处理方案与一般结构混凝土裂纹渗漏水封堵方案基本一致。首先进行裂纹表面封堵,然后钻孔注浆,注浆材料为改性环氧树脂类材料。

6.2.1 裂纹表面封堵

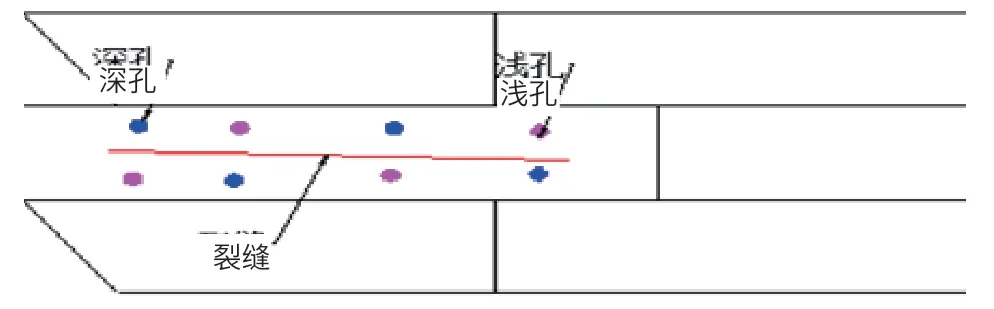

(1)探明裂纹的渗漏水范围、裂纹走向及长度(见图 4)。

图4 裂纹渗水钻孔平面示意图

(2)观察裂纹是否与拼接缝相交。若相交,则先按照接缝渗水处理方案处理相交处的接缝(封堵范围为相交处上下各 50 cm~100 cm);若未相交,则开始裂纹处理。

(3)用快干水泥对裂纹部位表面直接进行临时封堵。

6.2.2 钻孔注浆

(1)根据裂纹长度,在裂纹两侧沿缝方向钻孔,孔离裂纹 15 cm~20 cm,斜向裂纹方向钻孔,角度控制在 60° 左右,钻孔间距为 15 cm~20 cm。

(2)注浆孔分深孔和浅孔(见图 4),每侧两种孔间隔布置;浅孔深度为 20 cm~30 cm,与缝相交叉;深孔深度为 40 cm~50 cm,与缝相交叉;钻孔完成后,安装注浆嘴。

6.2.3 灌注环氧材料

采用浅孔和深孔复合注浆工法进行注浆,按照从低向高、从一侧向另一侧的顺序灌浆;先灌浅孔,待浅孔灌浆材料初凝后(时间为 30 min~60 min),再灌深孔,或者同时灌注浅孔,待 30 min 后再灌注深孔。压力控制在 0.8 MPa~1.0 MPa,当压力达到 1.0 MPa 时,稳压 1 min~2 min,待进浆量低于 0.02 L,开始灌注下一个注浆孔。第一遍注浆完成 30 min 后,按照原顺序,开始二次补充灌浆。依次按照原顺序进行三次灌浆。

6.3 盾构管片螺栓孔渗漏水处理

螺栓孔渗漏水主要是水从管片接缝流入螺栓孔所致,应采取以下处理方案。

(1)对相连两环管片螺栓孔中间对应接缝的上下各 50 cm~100 cm 范围,按照接缝处理工艺进行处理。

(2)沿螺栓前进方向划线,然后对垂直于管片内表面方向钻孔,即将接触到螺栓后立即停止钻孔。从螺栓首孔到最近钻孔的距离为 10 cm~15 cm。

(3)采用快干水泥封闭螺帽根部。

(4)灌注环氧材料,其方法与管片裂纹堵漏方法相同。

6.4 堵漏效果

采用上述方法,由专业队伍对管片渗漏进行封堵,绝大部分漏水能够一次性堵住,极少数渗水处经过二次封堵不再渗漏,取得良好的堵漏效果。

7 结语

针对某在建工程盾构隧道在施工过程中出现的渗漏水现象,工程项目部多次组织专家召开咨询论证会,采取了一系列预防渗漏的技术措施,并且不断验证、总结和探索,最终找到了应对大直径泥水平衡盾构施工预防管片渗漏水问题的措施和方法。工程实践表明,此管片渗漏治理方法效果良好,值得借鉴。