杜229区块蒸汽驱智能调控采油工艺技术试验应用

2020-03-06孙振彪

孙振彪

(中国石油天然气股份有限公司辽河油田分公司)

0 引言

辽河油田杜229区块构造位于辽河盆地西部凹陷西斜坡中段,属互层状边底水中厚层超稠油油藏,共规划有蒸汽驱井组 20个,动用层位为兴Ⅲ3、兴Ⅳ和兴Ⅴ组,含油面积为0.76 km2,油藏埋深900~1 020 m,有效厚度23 m,地质储量为342×104t。该区块蒸汽驱开发始于2007年,先后经历了先导试验、扩大试验和规模实施阶段,目前总井数为141口,其中注汽井有20口,生产井有121口,年采油量保持在10×104t以上。

油井在转入蒸汽驱开发前的蒸汽吞吐开发期间,各单井吞吐投产时间参差不齐,吞吐轮次高低不同、周期长短不一,加热半径远近有别,采出程度差异较大,同时受储层非均质性等因素影响,致使井组内注汽井与各生产井之间的热连通性不同,生产井受蒸汽驱替作用效果程度不同,造成各生产井供液能力不同。按照蒸汽驱开发要求,为了维持采注比在 1.2以上,使蒸汽驱开发顺利进行,必须平衡抽油泵供排关系,保证合理的采液量。但是,实施智能调控采油技术前采用的人工操作方式,是根据手动测试的油井动液面参数调控抽油机频率转速,提降抽油杆上下往复冲次,维持抽油泵的供排平衡。人工操作方式及时性较差,甚至因为油套环空内的介质组成复杂,造成动液面参数测试误差大,进而误导调控[1-4];造成排液过快,抽油泵无功抽取,干摩损耗泵体,浪费电能;或者造成排液过慢,液量积压,影响蒸汽正常驱替推进。另外,因蒸汽驱规模扩大,井数多且位置分散,技术人员不足,人工采集动液面数据工作量大、周期较长,难以满足及时调控的需要。

为了满足蒸汽驱规模不断扩大的需要,减少人员工作量,提高调控及时性,辽河油田在杜229区块蒸汽驱开发领域开展了智能调控采油技术研究,使油井供液能力与抽油泵排液速度保持合理的供排平衡关系,达到增产降耗的目的,在汽驱开发中具有很高的应用价值。

1 智能调控采油系统基本工作原理

抽油机智能调控采油技术是自动化技术、通信技术和计算机信号处理技术相结合[5-8],主要通过在线自动实时监测并录取油井油管与套管之间的环形空间内的动液面参数作为调控依据。预先设置固定合理的动液面参数后,通过实时监测动液面高度动态变化,对抽油机变频电动机进行自动变频控制调频,近而调节抽油杆带动抽油泵内活塞的上下往复冲次数。当监测到动液面超过设定值时,表示油层供液能力强,系统自动提频,上调冲次,加速排液;当监测到动液面低于设定值时,表示油层供液能力弱,系统自动降频,下调冲次,放缓排液,使抽油泵始终在理想的供液能力范围内高效排液工作。

2 智能调控采油系统主要构成与功能

2.1 智能监测系统

2.1.1 动液面智能监测

智能调控采油的关键参数是动液面。动液面是油井生产时,油管与套管之间的环形空间内的液面。油井通过动液面计算抽油泵沉没度和井底流压,根据动液面变化制定油井工作制度[9-10]。动液面反应油井地层供液能力的强弱,地层供液能力是决定油井产量和持续性的关键性因素。动液面准确程度直接决定了智能调控采油技术能否成功应用。

动液面智能监测是以音标法为基础,采用亚声波作为回波信号,频率小于20 Hz的亚声波在油套环形空间内传播距离远,能量消失慢,测出率和自动识别率高。音标法采用两种方式发声:在高套压下回收套管气发声;在低套压下使用打气泵将套管气打入井中,产生亚声波声源,实现连续自动测试动液面。通过现场试验,确定了不同套压所对应的声速值,并测出了气液过渡带的普遍厚度,从而为不具备使用回音标的油井动液面测试提供了准确的测试方法,对稠油热采井尤为适用。

2.1.2 示功图智能监测

由于稠油热采井油套环形空间内工况复杂,动液面测试技术一旦出现故障,会直接影响调控。为了预防由于测不出或测不准液面而造成的调控失效,系统集成了示功图智能监测分析功能。

示功图智能监测可以按照固定频率,通过示功图测试仪定期测功图,并且可以在调控失效时立刻绘制示功图,同时提示报警。系统提示转为人工控制,方便技术人员维修,使地质人员及时对井下供液状况做出辅助评价,保障抽油机安全稳定生产。示功图测试仪主要由位移传感器、载荷传感器、单片机处理器和小无线单元等部件组成。按照预先设定好的固定间隔时间,通过位移传感器和载荷传感器定期定时测试抽油机光杆位移与悬点载荷,同时将数据送输给单片机处理器,完成数据处理和信号转换,再通过小无线单元把数据传输给智能控制柜采集数据终端[11-13]。

2.1.3 优化管控箱

优化管控箱主要由 RTU(远程终端单元)、控制模块、变频器、电参模块和通讯模块组成。接收到动液面的测试数据或示功图测试仪的数据后,RTU会对其进行分析计算、处理变换并储存,绘制出光杆的移动示功图。电参模块可以按照设定时间定期测试电动机电参数据,并传递给RTU储存。RTU会定期将数据传递给通讯模块,通过 GPRS(通用分组无线服务技术)网络传输给中心控制系统的GPRS路由器。通讯模块接收到中心控制系统的管控命令后,将其传递给RTU,RTU将数据转换传递给控制模块,由控制模块调动变频器,进而控制抽油机改变冲次,使抽油泵内活塞运动的速度与泵腔内的进液速度相互匹配,达到最大泵效[14-15]。

2.2 中心监督管控系统

中心监督管控系统一般设置在中心站场,是数据处理中心。它包括自动分析控制软件、动液面算数软件、功图计算软件、数据库和网页显示软件等。

中心监督管控系统通过GPRS路由器将各单井的数据接收、储存至数据库内,动液面算数软件和功图计算软件从数据库内提取需要的各种数据并分析计算,再将结果储存到数据库中。技术人员通过网页显示软件与数据库进行对接沟通,从数据库中获得数据,并发布自动管控命令。自动分析控制软件根据得到的多种参数和动液面设计值进行数据分析,并将命令通过GPRS路由器传递给优化管控箱内的通讯模块[16-17]。

2.3 自动保护管控系统

自动保护管控系统由断路器、交流接触器、热继电器和中间继电器等组成。变频运行过程中,变频器出现故障,自动保护管控系统自动切换工频运行,保护自身变频器。当外接电网出现大电压、大电流时,主开关跳闸,自动保护管控系统切断整个供电线路,保护整个设备。当电源电压下降或瞬时停电时,直流母线电压会下降,变频器通过降低输出频率降低电机转速,电机负载的惯性能量回馈到直流一侧,维持直流电压高于欠压动作值,避免因欠压而停机。当电机带有大惯性负载并快速停车或者在运行过程中由于负载突变等原因引起短时再生制动时,变频器的直流母线电压会上升,电机通过调整输出频率和自动延长减速时间、降低制动转矩,控制直流母线电压的稳定[18-20]。

2.4 自动报警管控系统

为了防止出现特殊异常状况,管控系统增加了自动报警功能,随时监测油井状态变化。当出现下列不同异常状况时,管控系统会自动报警:(1)运算出错、基本参数输入有误、功图和实际泵效由于断脱漏失造成异常;(2)井口温度、压力、动液面、冲次、套管压力、电机电流和最大实际载荷等超过规定范围;(3)串口设备通信、变频器、电度表读取参数出现故障;(4)出现抽油杆断杆、管漏和卡泵等特殊情况。同时,调整油井相关参数,减少损失。不同情况有不同的报警等级,根据报警等级,对采油系统设备进行自动控制保护。

3 现场试验应用

3.1 试验井组情况简介

杜32-52-K36井组隶属于杜229区块蒸汽驱开发先导试验区7个井组之一。该井组位于区块中部,开发层位为兴Ⅳ~兴Ⅴ组,含油面积为 0.03 km2,油层平均厚度为28.4 m,地质储量为21.1×104t,2009年12月由蒸汽吞吐开发转为蒸汽驱开发。转入蒸汽驱开发后,该井组累计注汽 24.4×104t,累计产液28.3×104t,累计产油4.4×104t,油汽比为0.18,采注比为1.16,阶段采出程度为54.3%。该井组为反九点正方形井网,共有9口井。其中,中心注汽井1口,周围8口生产井。

开展智能调控采油技术试验前,8口生产井的平均产液量为28.1 t/d,产油量为4.2 t/d,含水率为85.2%,井底流压为2.5 MPa。根据生产效果,可以将8口生产井分为两类:受蒸汽驱替作用效果正常的5口,效果弱的3口。由于该井组油井分布较为分散,井与井之间距离较远,人工定期监测能力有限,造成管控及时性较差,部分井的供液能力与抽油泵排液量不匹配,人工管理如果不能及时发现问题,泵效低造成泵体磨损,增加作业成本,浪费电能。因此,对8口生产井全部安装智能调控采油设备,提高系统运行效率。

3.2 应用效果分析

实施智能调控采油技术,对油井生产动态实时监测,根据动液面变化,自动智能变频调速,改变抽油杆冲次,实现抽油泵供排平衡,提高泵效。下面是2口典型生产井智能调控采油效果的跟踪情况。

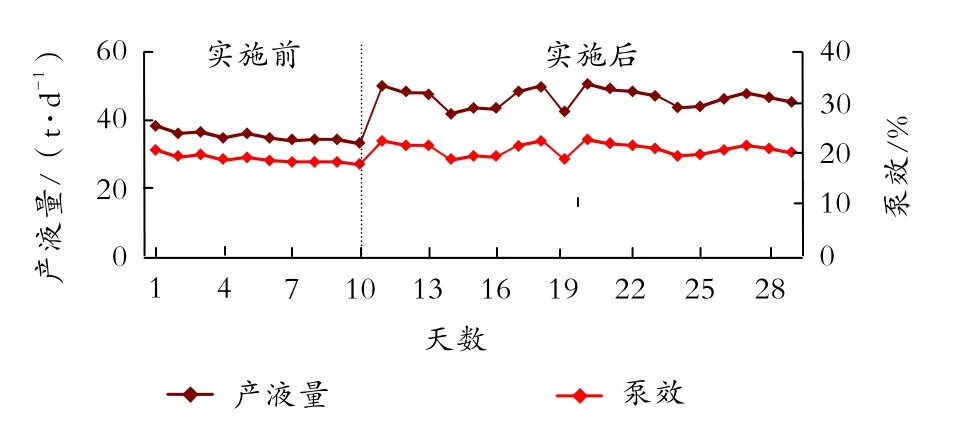

3.2.1 杜32-51-37井应用情况

该井属于井组中受蒸汽驱替作用效果较好的生产井,油层中深998 m,泵深960 m,泵径为57 mm,光杆冲程为3 m。智能调控系统安装前后的生产中,测试动液面比较稳定,冲次、产液量和泵效变化显著(见图1和图2)。

图1 杜32-51-37井实施前后液面、冲次变化对比

图2 杜32-51-37井实施前后日产液量、泵效变化对比

安装智能调控系统后,设定自动控制动液面高度为600 m。阶段生产20 d后对比发现,实施智能调控后,在线监测的动液面数据与实施前的相比误差不大,基本吻合,曲线显示比较平稳,动液面数据在500~550 m波动,说明该井供液情况比较稳定,注采井间连通性较好,蒸汽驱替持续比较平稳有效。实施智能调控后,自动监测动液面较高,泵沉没度在400 m以上,供液能力充足。系统自动控制电机调频提速,抽油杆冲次从实施前的5次/min提高到6次/min,抽油泵排量增加,产液量由实施前的平均23.4 t/d提高到31.0 t/d,泵效由实施前的平均28.4%提高到实施后的31.3%,耗电量由243 kW∙h/d下降到196 kW∙h/d。

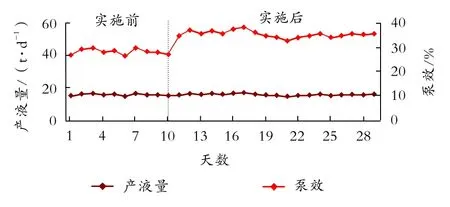

3.2.2 杜32-54-36井应用情况

该井属于井组中受蒸汽驱替作用效果较弱的生产井,油层中深1 022 m,泵深980 m,泵径为57 mm,光杆冲程为3 m。智能调控系统安装前后的生产中,测试动液面和产液量比较稳定,冲次和泵效变化明显(见图3和图4)。

图3 杜32-54-36井实施前后液面、冲次变化对比

图4 杜32-54-36井实施前后日产液量、泵效变化对比

安装智能调控系统后,设定自动控制动液面高度为700 m。阶段生产20 d后对比发现,实施智能调控后,在线监测的动液面数据与实施前的相比误差不大,基本吻合,曲线显示比较平稳,动液面数据约在800 m波动,说明该井供液情况虽然比较稳定,但是动液面较低,抽油泵沉没度在200 m以下,供液能力不够充足,注采井间连通程度较差,生产井受蒸汽驱替作用效果较弱。系统自动控制电机调频减速,冲次从实施前的5次/min降低到4次/min,缓慢抽吸油液,留出充足的时间让油液入泵,提高泵效。产液量变化不大,约为15 t/d,但是泵效由实施前的平均 27.9%提高到实施后的 34.8%,耗电量由212 kW∙h/d下降到173 kW∙h/d。

3.2.3 效果分析

通过井组整体实施智能调控采油技术试验前后的对比得知,阶段生产20 d后,整体增油1 100 t,油汽比为0.24,采注比达到1.32,平均单井检泵次数减少1次,检泵周期平均延长32 d,有效降低了因泵体损耗而检泵、检杆等作业费用,避免了抽油机系统和电能的无效损耗和浪费。智能调控采油技术系统替代人工手动操作管控调节采油,不但能够提高系统效率,节能降耗,增加经济效益,而且在油井供液量充足时,产液量也会显著增加。该系统完全适应蒸汽驱现场实际生产的需求,保证了蒸汽驱开发平稳、顺利进行。

4 结论

通过运用智能调控采油技术手段,大大提高了抽油机系统的工作效率,达到了稳定泵效、提高产量、降低损耗、节能增效的目的。

(1)智能调控采油系统能够通过多种传感器,同步在线实时监测油井动液面高度和悬点载荷等参数的动态变化,并测算出油井供液能力,自动调整抽油机平稳运行,维持抽油泵供排平衡,有效提高泵效和产量。

(2)智能调控采油系统的在线监测相当于为机采系统安装了眼睛,从而锁定了油井供液能力与泵排能力的平衡点,使每一冲程的泵效最大化,避免泵体抽空干磨损耗泵体及机采系统,同时节省能耗。

(3)智能调控采油系统的示功图绘制监测功能,能够实时监测出杆断、管漏、卡泵等井况故障情况,一旦机采系统出现生产异常,会自动报警,同时对故障进行诊断,并启动自动保护措施,保证生产安全。

(4)智能调控采油系统可以自动在线实时监控抽油机等机采系统的工作动态,实现数字化高效管理,及时发现油井故障,使生产更安全、决策更准确,有效地节省了人力资源,提高了工作效率。